КАРБАМИДНЫЕ И ФЕНОЛЬНЫЕ ПЕНОПЛАСТЫ

В течение последних лет на рынке России появился новый полимерный утеплитель для строительства - карбамидный пенопласт, получивший торговое название пеноизол.

Рынок

Разработчиком материала и оборудования для его производства является подмосковный Научно-технический центр "МЕТТЭМ" (г. Балашиха). Пеноизол представляет собой материал, изготовленный беспрессовым способом и без термической обработки из пенообразующего состава, включающего полимерную смолу, пенообразователь, воду и специальные модификаторы. Другими словами, карбамидные пенопласты изготавливается в процессе вспенивания карбамидоформальдегидной смолы (обычно марки КФ-МТ). Является одним из самых дешевых типов теплоизоляционных материалов и в силу токсичности (возможна некоторая эмиссия метанола и формальдегида) используется преимущественно при теплоизоляции фундаментов и нежилых помещений. Аналог пенополистирола.

Чаще всего материал используется для заполнения (заливки) полостей и теплоизоляции фундаментов. Материал трудногорюч, впитывает влагу, токсичен, имеет низкую теплопроводность, схожую с пенополистиролом (0,03-0,04 Вт/(мК). Плотность материала составляет от 8 до 28 кг/м3.

Марка КФ-МТ является одной из самых распространенных. Данная смола используется не только для вспенивания, но, большей частью – в качестве связующего для древесных плит и шлаковых волоконных материалов.

В России в 2007 году действовало 37 производств карбамидоформальдегидных смол. Крупнейшие из них: В Сибири – ООО «Томскнефтехим», на Урале – ЗАО «Метадинеа» (совместное предприятие ОАО «Метафракс» и Dynea Chemical), в Приволжском ФО – ОАО «Тольяттиазот», в Северо-Западном ФО – ОАО «Акрон», в Центральном ФО – ОАО «Карболит».

Само производство карбамидных пенопластов осуществляется на большом количестве предприятий. Оборудование – сравнительно недорогое и барьеры вхождения на рынок практически отсутствуют. Материал зачастую изготавливают непосредственно на строительных площадках. Так, в 2005 году производство «пеноизола» велось строительными организациями Московской области, Санкт-Петербурга, Минска, Кирова, Новосибирска, Сыктывкара, Сургута, Владикавказа, Кемеровской, Мурманской, Омской областей, в Татарстане и других регионах России.

Данные опроса предприятий-производителей карбамидных смол показывают, что совокупный объем использования карбамидоформальдегидных смол в производстве пенопластов составляет 12-14 тысяч тонн. Таким образом, объем производства карбамидных пенопластов составляет порядка 800 тысяч куб. метров.

Фенольные пенопласты являются более дорогим и более качественным продуктом. Получаются они при вспенивании и полимеризации фенолоформальдегидной или фенольнорезольной смолы.

В 2005 году производство фенолоформальдегидных смол осуществлялось на 26 предприятиях, крупнейшими из которых являются: ОАО «Уралхимпласт» - на Урале, ФГУП «Завод им. Я. М. Свердлова» - в Приволжском ФО, ОАО «Карболит» - в Центральной России. Всего было произведено порядка 115 тысяч тонн фенолоформальдегидных смол.

Характеристики карбамидных и фенольных пенопластов весьма схожи, однако, плотность фенольных пенопластов выше, чем карбамидных. Она составляет порядка 50-75 кг/м3. По данным опроса производителей фенолоформальдегидных смол, всего было потреблено, по их оценкам, в этих целях порядка 4-5 тысяч тонн фенолоформальдегидных смол, то есть, произведено около 80 тысяч кубических метров фенольных пенопластов. При этом почти весь объем используется для изоляции для изоляции трубопроводов (до +140 C).

Свойства

От всех существующих на данное время на рынке теплоизоляционных материалов пеноизол отличается высокими теплоизоляционными свойствами (коэффициент теплопроводности от 0,028-0,037 Вт/мС°), низкой плотностью (8-25 кг/м3), большой сопротивляемостью огню, стойкостью к действию микроорганизмов, грызунов, очень высокой звукоизоляцией, низкой ценой. Плита пеноизола толщиной 5 см с жесткой наружной облицовкой по теплопроводности соответствует 90-100 см кирпичной кладки.

По своим физико-механическим показателям пеноизол отвечает следующим требованиям.

Плотность | От 8 кг/м3 |

| Коэффициент теплопроводности | 0,028-0,037 Вт/мС° |

| Прочность на сжатие при 10% линейной деформации | 0,07-0,5 кг/см2 |

| При изгибе | 0,1-0,25 кг/см2 |

| При растяжении | 0,05-0,08 кг/см2 |

| Водопоглощение за 24 часа | не более 20 % по объему |

| Сорбционное увлажнение | не более 20 % по массе |

| Рабочий диапазон температур | от -80 до +120 С° |

| Продолжительность самостоятельного горения | 0 сек |

| Группа горючести, не ниже | Г2 (трудногорючий |

| Группа воспламеняемости, не ниже | В2 (умеренно воспламеняемый) |

Толщины различных материалов, обеспечивающие равные тепло- изоляционные характеристики.

Материал | Толщина |

| Пеноизол | 45 мм |

| Пенополистирол | 75 мм |

| Минвата | 125 мм |

| Древесина | 340 мм |

| Кирпич | 942 мм |

| Бетон | 2132 мм |

При необходимости пеноизол в жидком состоянии можно заливать в пустотелые профили трехслойных ограждающих конструкций, где он полимеризуется и высыхает в нормальных условиях. В конструкциях, заполненных пеноизолом, даже при наличии трещин во внешней стене, опасность проникновения влаги в помещение исключается.

Особенно перспективно использовать пеноизол при строительстве 1-2-этажных сооружений типа ангаров, боксов, крытых площадок, при утеплении складов, гаражей, дач, при текущем и капитальном ремонте жилых и производственных зданий и сооружений. Например, для изоляции крыш, стен, перекрытий, полов, в кровельных и стеновых панелях с деревянным или металлическим каркасом с ограждающими обшивками, в сборно-разборных сооружениях, в звукоизолирующих перегородках, для изоляции овощехранилищ, промышленных холодильников и т.д.

На основе экспериментальных данных, полученных при испытаниях на долговечность, и опыта эксплуатации аналогичных полимерных материалов в гражданском строительстве можно предположить, что прогнозируемый срок службы пеноизола для вертикальных конструкций сооружений составит как минимум 50 лет.

Применение

Пеноизол прекрасный теплоизоляционный материал, нашел широкое применение и за рубежом, имея различные торговые названия, разные плотности и физико-механические свойства. Так в Англии пеноизол имеет название флотофаум (фирма "Вармаль ЛТД"), в Японии - ипорка, Германии - аминотерм, Чехии - мофотерм, Швейцарии - изошаум, Дании - инсульспрей, Франции - изолеж, Канаде - инсулспрей.

Эти пенопласты применяются для тепло- и звукоизоляции наружных и внутренних стен зданий, выполненных из кирпича, бетона или дерева. Пенопласты используются также для теплоизоляции кровель старых зданий, подвесных потолков, сводов, перекрытий, климатических установок, кабельных каналов, стен лестничных клеток, воздуховодов, мусоропроводов, шахт, пазов на потолках и стенах, труб горячего водоснабжения и канализации, металлических полых профилей, рам, окон, дверей и др.

Проведенные в Мосте (Чехословакия) исследования большого количества 2- и 5-этажных домов подтвердили высокие теплоизоляционные свойства мофотерма. В Чехословакии испытали железобетонные трехслойные панели толщиной 24 см с утеплением плитами из мофотерма (плотность 10 кг/м3, толщина - 50 мм). Термическое сопротивление таких панелей составляет 1,058 м2 К/Вт, что эквивалентно сопротивлению кирпичной стены толщиной 85 см. Пропаривание таких панелей не отразилось на теплофизических свойствах пены.

В Чехословакии использовались плиты перекрытия из железобетона с изоляцией из мофотерма. В процессе производства на арматурные сетки железобетонных плит наносилась пена плотностью до 12 кг/м3 и выравнивалась гладилкой до требуемой толщины. Для предохранения пенопласта от разрушения во время монтажа перекрытия после окончания усадки через 2-4 дня на пену наносилась цементная стяжка толщиной 3 мм.

Теплоизоляция трехслойной конструкции.

Наружная теплоизоляция кирпичных стен.

Фирма "Вармаль ЛТД" (Англия) применяет пенопласт под названием флотофаум для теплоизоляции стен. Приготовленные смеси можно применять на месте или использовать готовые плиты.

В Германии пенопласт анимотерм применяется при устройстве теплоизоляции покрытий, стен зданий и деревянных перегородок. По стандарту DIN 4102 аминотерм относится к классу трудновозгораемых материалов и имеет коэффициент теплопроводности 0,025-0,027 Вт/мК.

В Нидерландах карбамидный пенопласт используется с 1974 года для теплоизоляции зданий с полыми стенами из кирпича и внутренней стеной толщиной 110 мм, выполненной из силикатного кирпича, заполняется пенопластом толщиной 60 мм. Заполнение полости пенопластом можно производить плитами или методом заливки. Для этих целей в наружной кирпичной стене на определенном расстоянии друг от друга высверливаются в швах отверстия, через которые жидкая пена подается в полость стены под небольшим избыточным давлением.

Во Франции разработаны технические условия теплоизоляции наружных трехслойных стен с воздушной прослойкой по способу "изолеж".

В наружной стене в шахматном порядке высверливаются в швах отверстия с расстояниями между ними около 70 см. Через нижнее отверстие в воздушную полость подается пенопласт марки "изолеж". В верхней части стены высверливаются отверстия для выпуска воздуха. Качество пенопласта обеспечивается сушкой воздухом, пропускаемым через пенопласт с помощью высверленных отверстий. Для условий Франции толщину теплоизоляционного слоя в 80 мм обеспечивает коэффициент теплопередачи 0,033 Вт/м2С°.

В Канаде пенопласт инсулспрей применяется для заполнения пространственных железобетонных элементов в навесных панелях, в ограждениях многоэтажных зданий, для теплоизоляции кирпичных полых стен, сборных железобетонных стеновых панелей для звукоизоляции перегородок.

Имеются сообщения о производстве пенопластов типа пеноизол в Японии под названием ипорка.

В США пенопласты типа пеноизола применяют при строительстве новых жилых зданий, для тепловой изоляции горизонтальных и вертикальных труб центрального водяного отопления и трубопроводов, для изоляции наружных стен и устройства внутренних звукоизоляционных перегородок в кирпичных и железобетонных зданиях, для заполнения швов между бетонными плитами перекрытий, для устройства звуко- и теплоизоляции во временных жилых и промышленных сооружениях, для теплоизоляции холодильников и изготовления трехслойных панелей и т.д. Эти пенопласты применяются также для уменьшения производственного шума путем устройства из них колпаков на оборудование, устройства звукопоглощающих потолков, тиров и т.п. Большое количество этих пенопластов используется для теплоизоляции вагонов, контейнеров, емкостей для хранения жидких газов.

Главная тенденция - за рубежом процент применения карбамидных пенопластов по сравнению с другими из года в год растет и достигает сейчас в некоторых странах до 35%.

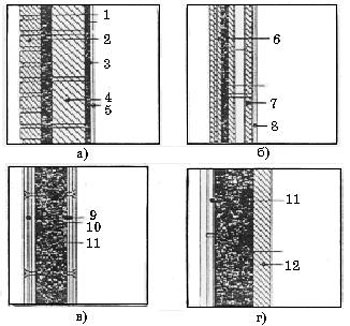

Типовые стеновые конструкции в Канаде с использованием изоляции инсулспрей (пеноизол).

а - кирпичная полая стена; б - сборная бетонная стеновая панель; в - перегородка из сухой штукатурки; г - стена с металлической обшивкой; 1 - изоляция инсулспрей; 2 - кирпичная кладка; 3 - слой пароизоляции; 4 - бетонный блок; 5 - внутренняя отделка; 6 - бетонная панель; 7 - армированный кирпич; 8 - штукатурка; 9 - металлическая стойка; 10 - строительный картон; 11 - металлическая обшивка; 12 - существующая кирпичная стенка.

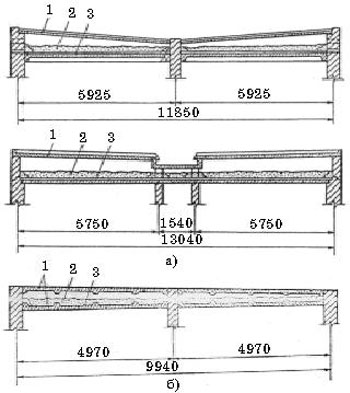

Применение карбамидных пенопластов в строительстве перекрытий жилых зданий.

а - чердачные вентилируемые перекрытия с непроходным чердаком; б - бесчердачные вентилируемые покрытия; 1 - кровельная панель покрытия; 2 - утеплитель - заливочный пенопласт; 3 - пароизоляция.

Объем реализации пеноизола в России с 1996 г. (начало промышленного применения) до 2004 г. вырос в 20 раз.

Технология изготовления

Изготавливается пеноизол беспрессовым способом и без термической обработки методом вспенивания вспенивающе-отверждающего агента (пенообразователь + кислота) в пеногенераторе сжатым воздухом, подающемся в избытке, последующего его смешивания в смесителе с предварительно диспергированной полимерной смолой. Также рекомендуется добавлять модификаторы, улучшающие физико-механические характеристики пеноизола. В качестве исходного сырья применяют дешевые недефицитные компоненты. Путем смешивания в необходимой пропорции пенообразователя и отвердителя получают готовый пенообразующий раствор. После этого, емкости с пенообразующим раствором, смолой, водой для промывки подключают к газожидкостной установке (ГЖУ). После этого к установке присоединяют воздушный компрессор. Затем, в установке происходит смешивание компонентов с последующим их вспениванием, под действием сжатого воздуха. Через выходное отверстие по шлангу подается готовый раствор в виде жидкой пены. Вспененная масса заливается в форму, где отвердевает в течение 3-4 часов. После чего форма раскрывается и отвердевшая масса нарезается на плиты необходимых размеров. Легко режется без нагрева ножом, струной, проволокой. Затем плиты высушивают в естественных условиях в течение 1-3 суток. После этого утеплитель готов к применению.

Как уже было сказано выше, еще не затвердевший пеноизол обладает достаточно высокой текучестью, что дает возможность заливать его непосредственно в воздушные полости, оставляемые в кирпичной кладке при строительстве. Это же свойство делает его незаменимым при теплоизоляции уже построенных зданий (с воздушной полостью), так как пеноизол единственный теплоизоляционный материал, обладающий необходимыми для этого свойствами. В отличии от пенополиуретана - пеноизол не увеличивается в объеме (первый попросту разопрет стену), а также в несколько раз дешевле.

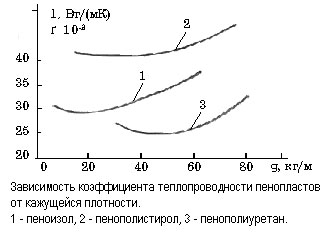

Хотелось бы отметить часто встречающееся ложное представление у некоторых специалистов, утверждающих, что коэффициент теплопроводности пенопластов прямо пропорционален кажущейся плотности. На самом деле зависимость эта более сложная.

Из диаграммы видно, что у каждого материала минимальный коэффициент теплопроводности не соответствует наименьшей кажущейся плотности. Поэтому в строительстве с целью экономии материальных ресурсов необходимо применять полимерные материалы той кажущейся плотности, которая соответствует минимальному значению коэффициента теплопроводности. Для пеноизола оптимальной является плотность 15 кг/м3.

Также необходимо обратить внимание практических работников на интересную особенность пенопластов: при понижении эксплуатационной температуры коэффициент теплопроводности пенопластов уменьшается как из-за снижения теплопроводности газа в ячейках материала, так и за счет создания в них некоторого разряжения. Таким образом, применяемые для теплоизоляции зданий мелкоячеистые материалы - пенополиуретан и пеноизол, - имеющие средние коэффициенты теплопроводности 0,025 Вт/м К и 0,030 Вт/м К при температурах +25 С°, резко улучшают свои теплоизоляционные качества в условиях отрицательных температур, то есть нашей зимы. Действует автоматическая система регулирования: чем ниже температура окружающего воздуха, тем теплоизоляционное качество материала становится лучше. Как бы самой природой пенополиуретан и пеноизол созданы для климатических условий России.

Пеноизол имеет большую сырьевую базу в СНГ. Благодаря низкой себестоимости компонентов, в конечном счете, обеспечивается низкая стоимость конструкции, при сравнительно высоком качестве теплоизоляции и примерно в 4 раза сокращаются сроки выполнения работ. С применением этого материала дальнейшее развитие получают облегченные конструкции.

Нормы расхода сырья и ориентировочная стоимость (при производстве 1 м3 пеноизола марки М-15).

№ п/п | Компонент | Расход, (кг) | Цена за 1 кг, $ | Сумма всего, $ |

| 1 | Смола карбамидная | 20 | 0,35 | 7 |

| 2 | Ортофосфорная кислота | 0,4 | 0,65 | 0,26 |

| 3 | Пенообразователь АБСК | 0,1 | 1,35 | 0,14 |

| 4 | Вода | 24,5 | - | - |

| Итого: | 7,4 | |||

Содержание сухих веществ в смоле является важной характеристикой, определяющей степень усадки пенопластов: чем выше содержание сухого остатка, тем меньшей усадкой обладает пенопласт. Для получения пенопласта используются смолы с меньшей вязкостью, так как они лучше смешиваются с другими компонентами и повышают кратность вспенивания. Высокая вязкость смол приводит к ухудшению качества пенопласта и понижению кратности вспенивания композиции. Увеличение вязкости смолы и совмещение ее с водой может привести к коагуляции смоляной композиции.

Для изготовления пенопластов рекомендуются карбамидоформальдегидные смолы марок КФ-МТ (малотоксичная) КФ-Ж (повышенной жизнеспособности), ВПС-Г и др. Отличительное свойство карбамидоформальдегидной смолы КФ-Ж заключается в том, что она более реакционноспособна, т. е. для ее отверждения требуется меньшее количество катализатора.

В качестве пенообразователя используется алкилбензолсульфокислота (АБСК). Мы рекомендуем использовать АБСК производства компании LG (Корея). Невысокая цена - $1,35/кг при хороших показателях качества пенообразователя.

В качестве катализатора отверждения может быть использована соляная или ортофосфорная кислоты. Рекомендуем использовать ортофосфорную кислоту. Она, в отличии от соляной, практически не имеет запаха (соляная выделяет хлороводород) и более концентрированна.

Для снижения хрупкости, усадки и улучшения структурообразования пенопласта в состав смоляной композиции вводят модифицирующие добавки в виде резорцина и синтетического латекса. А также используются пластификаторы, например, глицерин и др.

С анализом российского рынка теплоизоляции Вы можете познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок теплоизоляционных материалов в России».