МАГНИТОПЛАСТЫ: свойства и технология

Магнитопласты представляют собой высоконаполненный композиционный магнитный материал, в котором в качестве наполнителя используют порошки высококоэрцитивных материалов, а в качестве связки размягченного вида полимеры (термореактивные или термопластичные), синтетические смолы.

Полимерные постоянные магниты или магнитопласты изготавливаются из смеси магнитного порошка и связующей полимерной компоненты. Этот вид магнитных материалов имеет существенные преимущества по сравнению с обычными металлическими или керамическими магнитами, получаемыми спеканием, среди которых можно отметить высокую воспроизводимость и стабильность магнитных свойств, большой срок службы, меньшие издержки при изготовлении, возможность получать изделия сложной формы с высокой точностью соблюдения заданных размеров, хорошую механическую прочность и пластичность; устойчивость к коррозии, меньший, чем у обычных магнитов, вес. Необходимо отметить, что технология полимерных магнитов даёт возможность достаточно легко создавать разнообразные сложные конфигурации магнитных полюсов.

Полимерные постоянные магниты или магнитопласты изготавливаются из смеси магнитного порошка и связующей полимерной компоненты. Этот вид магнитных материалов имеет существенные преимущества по сравнению с обычными металлическими или керамическими магнитами, получаемыми спеканием, среди которых можно отметить высокую воспроизводимость и стабильность магнитных свойств, большой срок службы, меньшие издержки при изготовлении, возможность получать изделия сложной формы с высокой точностью соблюдения заданных размеров, хорошую механическую прочность и пластичность; устойчивость к коррозии, меньший, чем у обычных магнитов, вес. Необходимо отметить, что технология полимерных магнитов даёт возможность достаточно легко создавать разнообразные сложные конфигурации магнитных полюсов.

Различают гибкие и жесткие (негибкие) полимерные магниты. В жестких полимерных магнитах в качестве полимерной связки используются реактопласты и термопласты. Первые затвердевают в результате происходящей в них химической реакции и, как правило, не могут в последствии быть размягчены воздействием повышенной температуры; в качестве примера можно привести эпоксидные смолы. Термопласты (термопластичные пластмассы) - это пластические массы, способные размягчаться при нагревании и затвердевать при охлаждении. Наиболее распространены термопласты на основе поливинил-хлорида, полистирола, полиамида и т.д.

При изготовлении гибких полимерных магнитов используются термопласты и эластомеры. К эластомерам относятся полимеры и материалы на их основе, характеризуемые высокоэластичными свойствами в рабочем диапазоне температур. Примерами эластомеров, применяемых при изготовлении гибких полимерных магнитов являются винил, нитриловая резина, хайпалон (сульфахлорированный полиэтилен).

Магнитные порошки в настоящее время изготавливаются из бариевого или стронциевого ферритов, сплавов на основе редкоземельных элементов (неодим-железо-бор, самарий-кобальт, самарий-железо), алнико; используются также смеси этих материалов. От того, какая магнитная компонента использована в данном продукте, зависят его магнитные характеристики.

Полимерные магниты изготавливаются литьём под давлением, экструзией, прессованием и каландрированием. На начальном этапе готовится исходная смесь, включающая в себя магнитный порошок, соответствующий полимерный материал, антиокислители и пластификаторы (при необходимости). Магнитный порошок может составлять до 78 % от полного объёма исходной смеси. В процессе экструзии нагретая смесь исходных компонентов продавливается через головку с профилирующим каналом заданной формы. В результате получаются магнитные полимерные профили нужного сечения.

Литье под давлением производится путем выдавливания нагретой смеси в заданную форму. При прессовании исходная смесь из магнитного порошка и эпоксидной смолы, помещенная в заданную форму, подвергается отвердению под действием механического одноосного напряжения, прикладываемого прессом.

Следует отметить, что прессование позволяет получать полимерные магниты с более высоким содержанием магнитной компоненты, чем метод экструзии (78 объёмных процентов против 75). Каландрирование представляет собой многоступенчатую прокатку нагретой смеси исходных компонентов через систему металлических валиков круглого поперечного сечения. В результате получается гибкий полимерный магнитный лист, толщина которого определяется расстоянием между валиками, а ширина - их длиной. В дальнейшем лист может быть разрезан на полосы нужной ширины. Магнитные полимерные полосы могут быть также получены с помощью экструзии при использовании профилирующего канала прямоугольной формы. В качестве полимерной компоненты при каландрировании используются эластомеры, а при экструзии и литье под давлением - эластомеры и термопласты.

Жесткие магнитопласты характеризуются более высокими, чем у гибких магнитов, значениями внутренней коэрцитивной силы Hci, остаточной индукции Br и энергетического произведения (BH)max. Типичные значения магнитных параметров полимерных магнитов даны в приводимой ниже таблице:

Вид магнита, способ получения | Магнитная компонента | Hci, Э | Br, Гс | (BH)max, МГсЭ |

| Жёсткие магниты; литьё под давлением, прессование | бариевый феррит | 2700 - 5000 | 2100 - 2800 | 1.4 - 1.9 |

| Sm - Co | 16000 | 6100 | 8.5 | |

| NdFeB | 4300 - 16000 | 4900 - 7000 | 4.8 - 10.3 | |

| Гибкие магниты; каландрирование, экструзия | бариевый феррит | 2100 - 3600 | 2100 - 2700 | 1 - 1.8 |

| NdFeB | 10000 | 5300 | 6 |

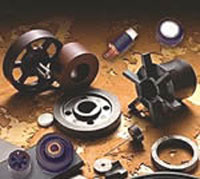

Магнитопласты находят широкое применение в электродвигателях, генераторах, различного рода исполнительных устройствах и сенсорах.

________________________________

Преимущество магниопластов перед керамическими постоянными магнитами состоит в:

возможности использования высокопроизводительных методов переработки (литье под давлением, экструзия, каландрование);

получении высокой точности геометрических размеров без применения механической обработки.

_________________________________

Перечисленные преимущества позволяют получить высокий экономический и технологический эффект от применения магнитопластов в различных областях народного хозяйства: от товаров культурно-массового назначения до сложнейшей электронной техники.

Юрий Спичкин,

руководитель отдела исследований и разработок фирмы "Перспективные магнитные технологии и консультации" (AMT&C), канд. физ. мат. наук.