ОПЫТ ИСПОЛЬЗОВАНИЯ ШЛАКОВ НИКЕЛЕВОГО ПРОИЗВОДСТВА ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТА

Цементное производство характеризуется большим потреблением материальных и энергетических ресурсов. Основными показателями, характеризующими эффективность цементного производства, является качество цемента, удельный расход энергетических и материальных ресурсов.

Использование в производстве цемента металлургических шлаков – материалов прошедших высокотемпературную обработку и содержащих низкоосновные силикаты кальция, способно снизить расход топлива на обжиг клинкера. Использование техногенных отходов различных производств обеспечивает улучшение экологической обстановки в промышленно развитых регионах и сохраняет природный комплекс естественных сырьевых материалов.

Использование в производстве цемента металлургических шлаков – материалов прошедших высокотемпературную обработку и содержащих низкоосновные силикаты кальция, способно снизить расход топлива на обжиг клинкера. Использование техногенных отходов различных производств обеспечивает улучшение экологической обстановки в промышленно развитых регионах и сохраняет природный комплекс естественных сырьевых материалов.

Шлаки металлургической промышленности, направляемые в отвал, занимают огромные территории и резко ухудшают экологическое состояние регионов. На содержание отвалов затрачиваются огромные средства.

При производстве цемента гранулированный шлак используется в качестве активной гидравлической добавки и в небольшом объеме – в качестве одного из компонентов сырьевой смеси. Использование доменных гранулированных шлаков при производстве цемента позволяет резко сократить объемы отвалов, улучшить технологию. Частичная замена клинкера ведет к меньшим затратам природного сырья для его производства. Применение такого метода сберегает природные ресурсы [1].

За прошлый век шлаков никелевого производства накопилось большое количество, использование которого ранее было запрещено. Поэтому возникла необходимость в его утилизации, что является целью данной работы.

Исследования проводились с использованием клинкера и шлама ОАО «Белгородский цемент» (табл.1), шлака никелевого производства Оренбургской области (табл.2).

Таблица 1

Химический и минералогический состав клинкера

ОАО «Белгородский цемент»

SiO2 | Al2O3 | Fe2O3 | CaO | CaOсв | КН | P | n | C3S | C2S | C3A | C4AF |

| 21.84 | 5.4 | 4.34 | 66.73 | 0.47 | 0.91 | 1.24 | 2.24 | 63.24 | 16.9 | 7 | 13.2 |

Таблица2

Химический состав шлака никелевого производства Оренбургской области

Содержание оксидов % | |||||||||||

| Al2O3 | CaO | SiO2 | Fe2O3 | SO3 | MgO | Cl- | Na+ | K+ | Ni | MnO | ∑ |

| 6.08 | 16.58 | 48 | 21.12 | 0.16 | 6.6 | 0.11 | 0.6 | <0.1 | 0.153 | 0.82 | 100,2 |

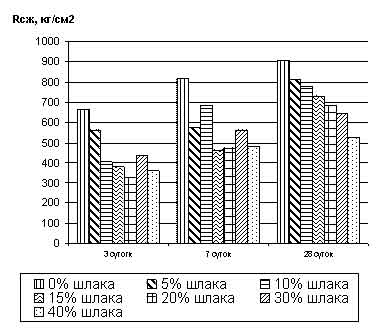

Исследовалось влияние ввода шлака на прочность цементного камня. Шлак добавлялся при помоле клинкера в количестве 5,10,15,20,30,40%. Клинкер со шлаком размалывался до удельной поверхности 300 м2/кг, прочностные показатели определяли в малых образцах, кубах с длиной ребра 1,41 см. Результаты испытаний приведены в табл. 3 и на рис.1

Таблица 3

Прочность образцов в зависимости от количества введенного шлака

| №п/п | % шлака | 3 суток | 7 суток | 28 суток |

| R сж, кг/см2 | Rсж, кг/см2 | Rсж, кг/см2 | ||

| 1 | 5 | 562,14 | 574,9 | 813,98 |

| 2 | 10 | 402,94 | 682,92 | 775,92 |

| 3 | 15 | 381,47 | 464,55 | 727,38 |

| 4 | 20 | 322,96 | 470,55 | 683,37 |

| 5 | 30 | 437,22 | 563,6 | 646,12 |

| 6 | 40 | 361,55 | 485,1 | 525,62 |

| 7 | 0 | 666,45 | 817,18 | 906,3 |

Прочность с увеличением доли шлака, введенного в клинкер, уменьшается. На рис.1 видно, что при введении даже 5% шлака прочность цементного камня значительно снижается. Можно рекомендовать вводить, при помоле цемента, до 10% шлака никелевого производства для клинкера Белгородского цементного завода. Так как использование шлака при помоле цемента показало себя недостаточно эффективно, было решено использовать шлак при активировании клинкера методом кратковременной термохимической активацией.

Рис.1. Прочность при сжатии цементного камня со шлаком, введенного при помоле

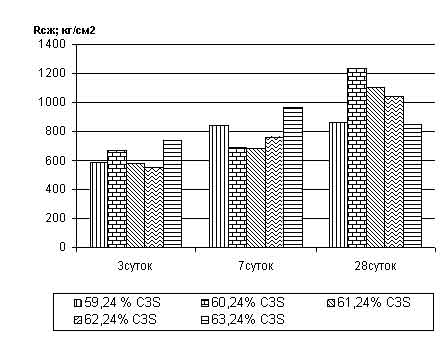

Метод заключается в ведении «кислой» добавки в зону охлаждения печи [2]. Данный процесс моделируется путем введения смеси молотого клинкера с добавкой в разогретую печь при температуре 1350ОС и время термической выдержки 30 мин. В исходном клинкере содержание С3S составляет 63,24%. Рассчитывалась сырьевая смесь, таким образом, чтобы после взаимодействия «кислых» оксидов шлака с С3S, алита оставалось 62,24%; 61,24%; 60,24%; 59,24%. Производился резкий обжиг при температуре 1350ОС изотермическая выдержка 10 мин. Испытания на сжатие проводились на малых образцах, результаты приведены в табл. 4, рис.2

Таблица 4

Зависимость прочности активированного клинкера от количества С3S

№ п/п | % введенного шлака | % С3S | Rсж, кг/см23суток | Rсж, кг/см27суток | Rсж, кг/см228суток |

| 1 | 0,93 | 59.24 | 586,26 | 844,7 | 867,6 |

| 2 | 0,70 | 60.24 | 669,2 | 693,9 | 1234,7 |

| 3 | 0,47 | 61.24 | 578,59 | 687,04 | 1106,9 |

| 4 | 0,23 | 62.24 | 552,33 | 764,23 | 1043,03 |

| 5 | 0 | 63,24 | 743,76 | 967,28 | 853,27 |

Рис. 2. Влияние кратковременной термохимической активации клинкера шлаком никелевого производства, на активность клинкер

Также вводился в качестве затравки для ускорения алитообразования в небольшом количестве шлак в шлам ЗАО «Белгородский цемент» с КН=0,93. Рассчитывались составы при которых КН=0,92; 0,91 и производились испытания образцов на прочность. В результате чего получился клинкер с активностью превышающей активность рядового клинкера табл.5.

Таблица 5

Прочность образцов при вводе шлака в шлам

№п/п | % введенного шлака | КН | Rсж,кг/см23 суток | Rсж, кг/см27 суток | Rсж, кг/см228 суток |

| 1 | 0 | 0,93 | 546,53 | 676,87 | 862,27 |

| 2 | 0,27 | 0,92 | 541,03 | 851,15 | 866,76 |

| 3 | 0,59 | 0,91 | 664,36 | 939,86 | 997,02 |

Использовать шлак никелевого производства возможно. Рекомендуется добавлять шлак при помоле клинкера до 10%. Также можно вводить в шлам или с горячего конца печи, в результате чего возможно повышение активности клинкера на 100-300 кг/см2 .

Литература

1. Каушанский В.Е., Боженов О.Ю., Трубицын А.С. Влияние термообработки шлаковой составляющей портландцемента на его активность // Цемент.- 2001.-№3. – С.25-26.

2. Барбанягрэ В.Д., Головизнина Т.Е. Повышение гидравлической активности низкоосновных клинкеров в начальные сроки твердения //Энерго- и ресурсосбережение в производстве цемента и других вяжущих материалов: Сб. докл. Междунар. Конф.- Белгород,1997.-Ч.1. 67-75.

С анализом российского рынка металлургических и топливных шлаков и с анализом оборудования для производства цемента на основе шлаков Вы можете познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков «Рынок шлаков в России» и «Анализ оборудования для производства шлакощелочного вяжущего».

Лысых Л.И.

Научный руководитель: канд. техн. наук

Мишин Д.А.

Белгородский государственный технологический университет им. В.Г. Шухова