НАНОТЕХНОЛОГИИ В ИНДУСТРИИ НЕТКАНЫХ МАТЕРИАЛОВ: обзор достижений

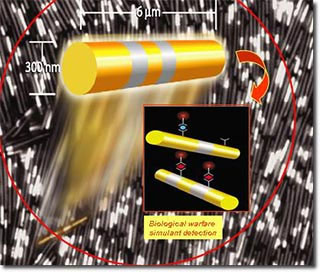

Нановолокна традиционно определяются как цилиндрические структуры с внешним диаметром менее 1,000 нм и аспектным отношением (отношением между длиной и шириной) более 50.

На протяжении целого ряда лет было разработано несколько типов нановолокон: полимерное, углеволокно, керамическое, стеклянное, металлическое и композитное, и они по-прежнему остаются объектом интенсивных исследований по всему миру.

На протяжении целого ряда лет было разработано несколько типов нановолокон: полимерное, углеволокно, керамическое, стеклянное, металлическое и композитное, и они по-прежнему остаются объектом интенсивных исследований по всему миру.

У нановолокон имеется целый ряд действующих и потенциальных применений для изготовления широкого диапазона продуктов, включая электронные и механические устройства, химические продукты, датчики и системы управления и контроля, энергетические устройства, медицинские продукты, продукты биоинжиниринга, автомобильные и авиационно-космические компоненты, тепло- и звукоизоляция, потребительские товары, а также оборонная продукция и компоненты для обеспечения безопасности.

Компании Neumag и Elmarco совместно внедряют в промышленное производство нановолокно

Объявленное недавно создание совместного предприятия между Elmarco в Чешской республике и Oerlikon Neumag, компании в составе Oerlikon Textile, крупнейшего в мире производителя оборудования для текстильной промышленности, может стать важной вехой на пути внедрения в промышленное производство технологии нановолокон.

Elmarco уже реализовала несколько линий Nanospider, после того, как они были представлены на выставке INDEX в Женеве в 2005 г.

При создании системы Nanospider используется центрифугальное прядение, которое аналогично электропрядению, с применением высокоскоростного вращающегося цилиндра с насадками для создания волокна. Здесь достигается высокая производительность, но получаемое волокно не такое тонкое, как то, что получается при электропрядении.

При реализации технологии электропрядения, используется высокое напряжение для создания и придания электрического заряда потоку полимерного раствора, который подвергается электропрядению капиллярным действием с использованием многоканального мундштука.

Производительность технологии Nanospider значительно выше, поскольку здесь не используются насадки или капилляры для формования волокон.

Волокна формируются под воздействием электростатического поля из тонкой пленки водного раствора или раствора растворителя, а затем они собираются для формования нетканого текстиля на коллекторе. Диаметр волокна составляет 100-300 нм, а масса нетканого полотна составляет 0.1-5 гсм.

Инновационные нановолокна мелтблаун защищают от контрафакта

Другая компания, Hills Inc, со штаб-квартирой в штате Флорида в США, разработала технологию производства волокна мелтблаун со средним размером 250 нм и диапазоном от 25 нм до 400 нм.

Компания использовала свои экструзионные головки типа печатных плат для производства волокна из полипропилена с высоким индексом текучести расплава.

Нановолокна от Нills Inc, изготовленные по заказ для идентификации подлинности

По сообщениям Hills, подсчет отверстий составляет 100 отверстий на дюйм и более, а очень высокие значения отношения длины и диаметра позволяют производить такие нановолокна со вполне приличной скоростью. Это делает продукцию мелтблаун относящейся к тому размерному диапазону, который ранее всегда был исключительно областью для технологий многокомпонентного прядения или электропрядения.

В 2007г. нановолокна были запущены в промышленное производство в США в качестве волокон для создания логотипов, обеспечивающих безопасность, новой компанией, ARmark Authentication Technologies, которая использовала технологию Hills.

ARmark представляет собой создаваемое по индивидуальному заказу нановолокно, которое помогает владельцам брендов преодолевать постоянно растущие проблемы с появлением контрафактной продукции. Их можно вводить при изготовлении в ткани, используемые для изготовления одежды, наносить на багаж, обивку, в материалы для изготовления сумок и прочие предметы роскоши, их также используют при изготовлении денежных знаков и секретных документов.

Эта компания имеет штаб-квартиру в Глен Роке, Филадельфия, США. Она также производит системы обнаружения, которые идентифицируют продукты за счет использования простой технологии проверки поперечного сечения волокон.

"ARmark имеет систему Hills с четырьмя экструдерами, поэтому можно производить поперечные сечения с четырьмя цветами", - говорит Бен Шулер, вице-президент по развитию бизнеса и управлению проектами компании Hills. - "Компания может производить такие волокна из обычных текстильных полимеров, включая полиамид, полипропилен, полиэфир и арамиды. Волокна и пряжа могут также реагировать на воздействие ультрафиолетовых и инфракрасных лучей".

Глобальный рынок для нановолокон

Глобальный рынок нановолокон вырос с US$43.2 миллиона в 2006 г. до продаж примерно в US$48 миллионов к концу 2007 г., и прогнозируется, что к 2012 г. он будет оцениваться примерно в US$176 миллионов.

Рост доходов от использования нановолокон стимулируется, в основном, за счет использования таких материалов в механико/химическом секторе, особенно, для производства фильтрационных материалов, для которого прогнозируется рост в стоимостном выражении с US$35.3 миллиона в 2007 г. до примерно US$127.6 миллиона в 2012 г.

Тем не менее, наиболее быстрорастущим сектором будет электронная промышленность, где будет иметь место рост с US$2.2 миллиона в 2007 г. до US$7.2 миллиона к 2012 г. и US$137.9 миллиона к 2017 г.

DuPont производит современное волокно в Корее

Не вызывает удивления тот факт, что пионер в области исследования волокон, компания DuPont, достигла больших успехов в области нановолокна за счет своей технологии гибридной мембраны (HMT), о которой сообщается, что она позволяет создать промежуточное звено между неткаными подложками и мембранами.

Сандра С. Ван Вормер

В разработке HMT участвовали два бизнеса DuPont, Nonwovens и Advanced Fiber Systems, которые отвечали за высокопроизводительные волокна Nomex и Kevlar. Впервые успех был достигнут на новом производстве в Корее в 2005 г., производство началось в мае 2006 г.

"Компания Advanced Fiber Systems сыграла очень важную роль в этой разработке", - заявила президент предприятия по производству гибридной мембраны компании DuPont Сандра С. Ван Вормер.

Она также добавила, что здесь очень важна стабильность. В настоящий момент продукты HMT изготавливаются из полиамида, но технология дорабатывается для использования целого ряда полимеров и волокон.

Основными преимуществами использования субмикронного волокна в фильтрационных применениях являются большая площадь поверхности, высокая текучесть и низкий перепад давления.

"Это в результате дает энергосбережение, и настоящим прорывом является высокая пропускная способность", - сказала г-жа Ван Вормер. "Еще одним преимуществом является то, что продукты HMT, в отличие от материалов с электростатической обработкой, не зависят от статического заряда в плане своей эффективности".

Рынок объемом до US$15 миллионов

Хотя производство полностью функционального волокна из нановолокон, по сравнению с технологией простого добавления покрытия или слоя к материалам, производимым с помощью более дешевых технологий, это дело будущего, потенциальная отдача может быть очень существенной.

Производители нетканых материалов, такие как Ahlstrom, сейчас используют слои из нановолокна в своих фильтрационных материалах

"Если бы мне надо было сделать консервативный прогноз глобальной стоимости нановолоконных фильтрационных материалов, он был бы где-то примерно на уровне US$8-10 миллионов в год для всего мира, или, может быть даже всех US$12-15 миллионов", - говорит Лутц Бергманн из Filter Media Consulting.

Многие ведущие производители промышленных нетканых материалов, включая Ahlstrom, Hollingsworth & Vose, и Johns Manville, в настоящее время используют нановолоконные слои в своих фильтрационных материалах.

Общепризнанным пионером этой технологии является Donaldson Company со своей линейкой UltraWeb. У компании Hollingsworth & Vose имеется глобальное лицензионное соглашение с компанией Donaldson, включающее патентованную технологию, используемую для производства нановолоконных фильтрационных материалов и нановолокна, содержащего фильтрационные элементы для гофрированных воздушных фильтров, применяемых в компонентах автомобилей.

Tем не менее, использование нановолокон в качестве самостоятельных настоящих фильтрационных материалов ограничено некоторыми факторами, в основном, отсутствием полномасштабного производственного оборудования, высокими затратами и недостатками производственной схемы электропрядения.

Считается, что из волокон, создаваемых электропрядением, получаются полотна с высокой однородностью, и что эта технология очень гибкая благодаря тому, что имеется возможность использовать добавки.

На лабораторном уровне довольно легко разрабатывать свои собственные химические вещества, и это хороший способ создания волокон по индивидуальным заказам. Тем не менее, основным препятствием к использованию электропрядения является в настоящий момент низкая скорость производства, кроме того, в ходе использования технологии необходимо иметь дело с газовым растворителем и возможным риском взрыва. Также получаемое полотно обладает низкой механической прочностью и плохой адгезией поверхности.

В результате, альтернативы электропрядению в настоящее время являются объектом активного исследования и разработки, хотя имеется также и стремление получать более тонкое волокно за счет усовершенствования уже имеющихся технологий, таких как мелтблаун.

Корейский производитель поставляет полиамид 6.6

Finetex, компания, которая возникла на основе исследовательского проекта корейского университета, имеет в настоящее время три линии для промышленного производства нановолоконных нетканых материалов, работающие на Филиппинах; каждая из них способна производить около восьми миллионов квадратных метров нановолоконного полотна в год.

Чтобы нагляднее продемонстрировать годовую производительность компании, отметим, что средняя масса составляет всего 0.05 гсм, а восемь миллионов квадратных метров этого чрезвычайно тонкого полотна дает всего лишь около 20 тонн материала.

Технология электропрядения с растворителем, на которой основана технология компании, осуществляется за счет введения полимерного раствора в электростатическое поле через сопло или какое-либо иное устройство.

Электростатическое поле притягивает раствор, разрушая поверхностное натяжение и создавая неустойчивый поток. Раскачивание потоков вызывает испарение растворителя, и остается длинное волокно, которое собирается на противоположном электроде.

Используемые полимеры могут быть одно- или многокомпонентными, реактивными или нереактивными, синтетическими или неорганическими и биоразлагаемыми. Товарные продукты, поставляемые Finetex, производятся преимущественно из полиамида 6.6.

Добавки, которые могут быть введены, как растворимые, так и нерастворимые, могут привносить целый диапазон свойств, включая гидрофобность или гидрофильность, а также противобактериальное действие. Также можно добавлять жидкости с низкой летучестью, запахи или ароматы, а также окраску.

Компания Finetex производит свое полотно, либо в виде рулонов с шириной до 1.6 метра и длиной до 500 метров, либо в виде слоев, добавляемых к другим подложкам прямым осаждением, особенно, при изготовлении внутренних прокладочных материалов.

Ламинирование полотна можно осуществлять с помощью традиционного оборудования, но поскольку его прочность невелика, приходится переводить машины на более низкую скорость и регулировать их в целом. Зачастую приходится использовать больше связывающего вещества.

Рынки, которые обслуживает компания Finetex, подразделяются на четыре основные группы, а именно, рынок фильтрационных материалов, рынок продуктов технического текстиля, таких как защитная одежда, медицинские повязки для ран и тампоны, производство электроэнергии, в виде компонентов топливных батарей, таких как разделители аккумуляторных батарей и супер конденсаторы.

В компании считают, что в области производства мембран для технического текстиля ее полотно может занять промежуточное положение в том, что касается эксплуатационных характеристик и цен, между гидрофильными монолитными видами на основе полиуретана и гидрофобными микроячеистыми мембранами, для изготовления которых используют расширенный PTFE.

"У нас очень гибкая технология, и мы можем, к примеру, использовать многослойные структуры с различными аспектами и диаметрами волокна", - говорит г-н Луукконен. - "Наша продукция покрывает тот сегмент, который недоступен микроячеистым мембранам, и для которого слишком дорог PTFE".

Компания Finetex недавно объявила ос создании совместного предприятия с корейской компанией Net69Sports, которая официально вступила в мировой текстильный бизнес в ноябре прошлого года. Новое совместное предприятие будет называться Finetex Textile Company Limited. Оно будет реализовывать ткани, имеющие в своем составе ламинированные наномембраны, и представит эти продукты на выставках верхней одежды, которые в начале года будут проходить в США и Европе.

Ведутся исследования использования лазерного прядения для производства нановолокна

Среди множества проектов, которые в настоящее время реализуются в области производства нановолокна, имеется проект, предлагающий использовать лазерное прядение, разрабатываемый исследователями Университета Виго (Испания) и Университета Ратгерс из Нью Джерси (США).

Они получили очень длинное аморфное нановолокно в результате простого физического процесса, для которого не требуется использования катализатора, шаблонов или каких-либо химических веществ, а нужен всего лишь материал-предшественник реакции с составом нужного волокна. Этот метод позволяет не только получить наноразмерное волокно, но также и производить нановолокно непосредственно из материалов, которые плавятся при высоких температурах, а это невозможно при использовании других аналогичных технологий, таких как электропрядение.

Исследователи использовали вулканическую породу из вулкана Этна для получения углеродного нановолокна

Лазерное прядение предполагает использование лазерного луча высокой мощности для создания надреза пластины керамического материала-предшественника реакции, такого как диоксид кремния или оксид алюминия. Такой подход обеспечивает наличие лишь небольшого количества керамики в жидком состоянии на месте расплава (на переднем крае надреза) в любой данный момент времени. В то время, как это осуществляется, сверхзвуковое сопло впрыскивает высокоскоростную газовую струю в область надреза. Получаемый вязкий расплавленный материал затем быстро растягивается и охлаждается газовой струей в ходе простого процесса удлинения для получения неупорядоченной сети переплетающихся аморфных микро- и нановолокон.

В то же время исследователи из берлинского Института Фритца Хабера (Германия) использовали вулканическую породу из вулкана Этна для производства углеродных нановолокна и нанотрубок непосредственным осаждением из газовой фазы. Имеющиеся в лаве от природы частицы оксида железа делают ее эффективным естественным катализатором, возможно, прокладывая дорогу созданию более эффективной технологии производства.

Как сообщают ученые из Китая и США, другие природные материалы, такие как шелк, коллаген и хлопок, могут стать дешевым и изобильным источником нановолокон.

Фэн Си-цяо из Университета Цинхуа в Пекине и его коллеги из Университета Браун (США) доказали, что нановолокна с диаметром от 25 нм до 100 нм можно получать из естественных источников с использованием ультразвука. Эту простую технологию можно распространить и на промышленное производство.