СРАВНЕНИЕ БЕТОНОВ ИЗ ПОРТЛАНДЦЕМЕНТОВ И БЕТОНОВ ИЗ ЦЕМЕНТОВ НА ОСНОВЕ ШЛАКОВ

Оценка технических и экономических аспектов использования цементов типа CEM III в производстве бетона

Исследователи из компании Adana Cimento, Турция, осуществили всестороннее исследование сравнительной прочности различных видов бетона, изготовленного из стандартного портландцемента (СЕМ I), в сравнении с бетоном из цементов (CEM III) на основе гранулированного доменного шлака (GGBFS). Результаты этого исследования представлены в настоящей статье. Главный вывод состоит в том, что бетон, изготовленный из цемента с 65% весовым содержанием GGBFS, обладает большей прочностью, сниженной стоимостью единицы продукции, а также оказывает более слабое воздействие на окружающую среду по сравнению с бетоном на основе цемента CEM I.

Исследователи из компании Adana Cimento, Турция, осуществили всестороннее исследование сравнительной прочности различных видов бетона, изготовленного из стандартного портландцемента (СЕМ I), в сравнении с бетоном из цементов (CEM III) на основе гранулированного доменного шлака (GGBFS). Результаты этого исследования представлены в настоящей статье. Главный вывод состоит в том, что бетон, изготовленный из цемента с 65% весовым содержанием GGBFS, обладает большей прочностью, сниженной стоимостью единицы продукции, а также оказывает более слабое воздействие на окружающую среду по сравнению с бетоном на основе цемента CEM I.

Цементы, содержащие гранулированный доменный шлак (GGBFS), обычно производятся на цементных заводах, которые располагаются поблизости от сталелитейных участков. Цементы такого сорта широко распространены по всему миру, они значительно повышают срок службы бетона, обладая высокой прочностью и водонепроницаемостью. В настоящей статье приводится общий обзор и сравнение результатов испытаний, которые были проведены на бетоне с содержанием цемента, изготовленного в Adana Cement Co.

Было осуществлено сравнение бетона на основе цемента CEM III/A 42.5 N с бетоном, изготовленным при помощи цемента CEM II/B-S 42.5 R и CEM I 42.5 R. В частности, было проведено сравнение прочности на сжатие в течение 2, 7 и 28 дней, водопотребления, проницаемости для хлорида и воды. К тому же, аналогичные испытания были проведены с разжиженной самоуплотняющейся смесью (SCC), изготовленной с применением этих же видов цемента.

Согласно результатам, бетон на основе цемента CEM III/A 42.5 N обладает прочностью на 28 дней, аналогичной двум другим видам цемента. Также он обладает более высокой устойчивостью против воды и хлорида, более экономичен благодаря своей ударной прочности. Поскольку данный бетон содержит меньше клинкера, то его можно назвать «благоприятным для окружающей среды».

Введение

Добавление GGBFS в цемент или бетон улучшает следующие свойства бетона, имеющие отношение к его прочности (объяснение этому дается в различных публикациях1-4):

Сульфатостойкость: Цементы с добавлением GGBFS содержат меньше глинозема, Са(ОН)2 и С3А по сравнению с обычным портландцементом, а также характеризуются пониженным водопотреблением. В результате создается цемент, менее проходимый для ионов сульфата. К тому же создаются условия для предотвращения формирования эттрингита. При содержании шлака 65% или более цемент приближается по своим свойствам к сульфатостойкому цементу.

Устойчивость против хлоридов: Проницаемость бетона снижается благодаря мелким частицам GGBFS и продуктам их гидратации в цементной смеси. Подобные смеси также поглощают больше ионов хлорида. Было установлено, что по сравнению со смесями обычного портландцемента смеси шлакоцемента обладают в 100 раз большей устойчивостью против ионов калия.

Взаимодействие щелочей цемента с кремнеземом заполнителя в бетоне: При содержании в цементе как минимум 50% GGBFS эффективно ослабляется расширение взаимодействия щелочей цемента с кремнеземом.

Кислотостойкость: Установлено, что бетон, содержащий GGBFS, более устойчив против воздействия разбавленных кислот по сравнению с обычным портландцементом или сульфатостойким цементом.

Устойчивость против морской воды: Бетон, находящийся в морской воде, подвергается воздействию сульфатов и хлоридов. Были проведены полевые исследования в Бельгии, Германии, Норвегии, Англии и Франции, в ходе которых изучалась эффективность бетонных конструкций на основе различных видов цемента, помещенных в морскую воду. Бетон, изготовленный с применением шлакоцементов (25-35% GGBFS), был меньше склонен к растрескиванию и коррозии арматуры. Шлакоцемент содержащий более 50% GGBFS, показал еще более высокие результаты.

Коррозия арматуры: Высокощелочные цементные смеси защищают внутренние стальные стержни от коррозии. В результате карбонизации или проникновения ионов хлорида в бетон может начаться коррозия. Цементные смеси на основе шлакоцементов могут эффективно препятствовать проникновению ионов хлорида и продлить полезный срок службы бетонных конструкций.

Поведение при тепловых нагрузках и растрескивание: Гидратация цемента представляет собой экзотермический процесс. Вырабатываемое тепло может стать источником температурных градиентов и растрескивания в массивных конструкциях, а также может нанести вред жирным бетонным смесям, быстро отверждающимся смесям, а также бетонным смесям для жаркой погоды. В шлакоцементах вырабатывающие тепло компоненты клинкера частично замещаются GGBFS, и происходит эффективное снижение уровня тепла, выработанного в результате гидратации. Таким образом, вышеуказанные негативные условия, ухудшающие прочность бетона, не возникают.

В Турции расположены три крупных сталелитейных завода, они находятся в Эрдемире, Кардемире и Исдемире. Общий объем вырабатываемого на них шлака в настоящее время составляет около 1.5 мт в год. Исдермир, расположенный недалеко от заводов компании Adana Cement, сегодня производит 630.000 тонн гранулированного шлака в год. Ожидается, что в 2008 году уровень производства повысится до 900.000 тонн. Расположенный в Исдемире завод компании Adana Cement использует шлак, полученный от местного сталелитейного завода для производства шлакоцемента CEM II/B-S 42.5R и CEM III/A 42.5R согласно турецкому стандарту TS EN 197-1 для производства цемента. В настоящий момент в Турции производится около 17 мт шлакосодержащего цемента (CEM II, III и IV) в год.

Компания OYAK Group Adana Cement Co инициировала всесторонние исследования совместно с Турецкой ассоциацией производителей цемента (TCMA) с целью подтверждения некоторых из вышеуказанных технических преимуществ шлакоцемента при помощи местных материалов, а также для того, чтобы произвести сравнительные экономические оценки. В настоящем документе представлены некоторые из результатов этого исследования.

Экспериментальные работы: Материалы

Цемент

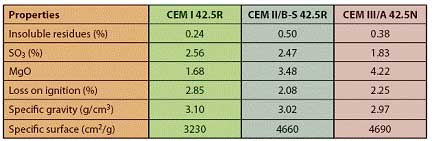

Во время исследования использовался цемент производства компании Adana Cement Co. В том числе: портландцемент CEM I 42.5 R, портландшлакоцемент CEM II/B-S 42.5 R (содержащий около 33.5% минеральной примеси) и цемент на основе доменного шлака CEM III/A 42.5 N (содержащий около 55.5% минеральной примеси). Другие свойства этих видов цемента представлены в Таблице 1.

Таблица 1: Свойства цемента

Свойства |

| Нерастворимый остаток (%) |

| Потеря веса на прокаливание |

| Удельный вес (г/см3) |

| Удельная поверхность (см2/г) |

Химические примеси

В бетонных смесях использовались различные виды разжижающих химических добавок, в зависимости от вида цемента. В цементе CEM III/A 42.5 N был использован нафталиновый суперпластификатор на оснве сульфоната, продемонстрировавший высокую эффективность со шлакоцементами. В других двух видах цемента использовался иной суперпластификатор. Для разжиженной самоуплотняющейся бетонной смеси был выбран синтетический гиперпластификатор на полимерной основе.

Заполнитель

В качестве заполнителя в бетонных смесях использовался щебень. Для обычных смесей заполнитель составлялся из групп четырех различных размеров, при этом максимальная величина частицы составила 22 мм (указано ниже):

• 0.27 (0-2 мм);

• 0.22 (0-4 мм);

• 0.25 (4-15 мм);

• 0.26 (15-22 мм).

Для разжиженной самоуплотняющейся бетонной смеси максимальный размер частиц составил 15 мм. Три группы размеров включили в себя следующие сочетания:

• 0.24 (0-2 мм);

• 0.36 (0-4 мм);

• 0.40 (4-15 мм).

Некоторые физические свойства заполнителя представлены в Таблице 2.

Таблица 2. Свойства заполнителя

Примечание:

Aggregate type | Тип заполнителя |

| Specific gravity (gcm-3) | Удельный вес (гсм-3) |

| Water absorption capacity (%) | Объем влагопоглощения (%) |

| Crushed stone 0-2 mm | Щебень 0-2 мм |

| Crushed stone 0-4 mm | Щебень 0-4 мм |

| Fine aggregate 4-15 mm | Мелкий заполнитель 4-15 мм |

| Coarse aggregate 15-22 mm | Крупный заполнитель 15-22 мм |

Лабораторные испытания

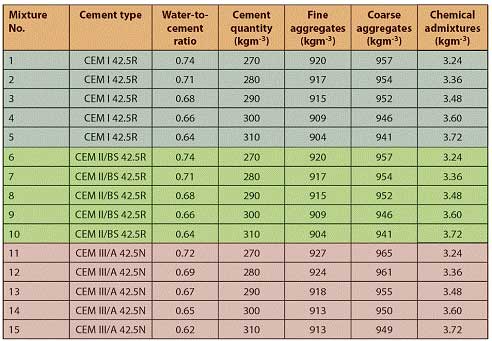

Бетонные смеси

Были подготовлены стандартные бетонные смеси. При этом использовались три вида цемента и пять уровней содержания цемента для каждого из видов: 270, 280, 290, 300, 310 кгм-3. Содержание химической добавки составило 1.2% от веса цемента. Пригодность добавок к обработке поддерживалась на постоянном уровне и составила 21 см усадки. В Таблице 3 отображается содержание материалов в 15 бетонных смесях.

Таблица 3: Содержание материалов в обычных бетонных смесях

Примечание:

Mixture No. | Добавка |

| Cement type | Тип цемента |

| Water-to-cement ratio | Соотношение воды и цемента |

| Cement quantity (kgm-3) | Количество цемента (кгм-3) |

| Fine aggregates (kgm-3) | Мелкие заполнители (кгм-3) |

| Coarse aggregates (kgm-3) | Крупные заполнители (кгм-3) |

| Chemical admixtures (kgm-3) | Химические добавки (кгм-3) |

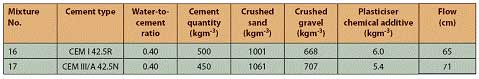

Для разжиженной самоуплотняющейся бетонной смеси были подготовлены две смеси. В одной был использован цемент типа СЕМ I 42.5R на уровне 500 кгм-3, а в другой – цемент типа СЕМ III/A 42.5 N на уровне 450 кгм-3. Соотношение воды и цемента составило 0.40, а весовая доля гиперпластификатора в обеих смесях вновь равнялась 1.2%. Уровни содержания материала отображены в Таблице 4.

Таблица 4: Уровни содержания материала в разжиженной самоуплотняющейся бетонной смеси

Примечание:

Mixture No. | Добавка |

| Cement type | Тип цемента |

| Water-to-cement ratio | Соотношение воды и цемента |

| Cement quantity (kgm-3) | Количество цемента (кгм-3) |

| Crushed sand (kgm-3) | Молотый песок (кгм-3) |

| Crushed gravel (kgm-3) | Щебень из гравия (кгм-3) |

| Plasticiser chemical additive (kgm-3) | Химическая добавка в виде пластификатора (кгм-3) |

| Flow (cm) | Течение (см) |

Процедуры проведения испытаний и их результаты

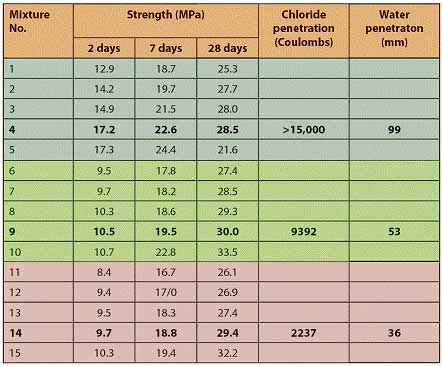

Прочность на сжатие всех бетонных смесей определялась для периодов 2, 7 и 28 дней согласно стандарту TS EN 12390-3.5 Испытание на проницаемость хлоридами и водой осуществлялось на обычных бетонных смесях с периодом выдерживания 28 дней и содержанием цемента 300 (кгм-3), а также на разжиженных самоуплотняющихся бетонных смесях.

Стандартное испытание на определение способности бетона сопротивляться проникновению хлорида (ASTM С1202) включает в себя измерение электрического тока, проходящего через насыщенный водой образец бетона, который помещается между 3% NaCl и 0.3 moldm-3 NaOH. Уровень тока измерялся каждые 30 мин в течение 6 часов, результаты наносились на график. Зона под кривой рассчитывалась в виде общего уровня тока в кулонах.6

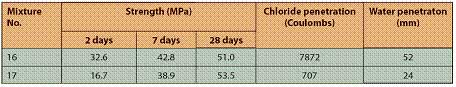

Глубина проникновения воды под давлением внутрь бетона определалась согласно стандарту TS EN 12390-8. Высушенные в печи образцы бетона подвергались воздействию воды под давлением менее 1 атмосферы в течение 48 часов, менее 3 и 7 атмосфер – в течение 24 часов. Затем образцы разламывались и определялся уровень проникновения воды.7 Результаты испытания для обычной цементной смеси и разжиженной самоуплотняющейся бетонной смеси представлены в Таблицах 5 и 6 соответственно.

Таблица 5: Результаты испытаний для обычной цементной смеси

Примечание:

Mixture No. | Смесь |

| Strength (MPa) | Прочность (МПа) |

| 2 days | 2 дня |

| 7 days | 7 дней |

| 28 days | 28 дней |

| Chloride penetration (Coulombs) | Проникновение хлорида (кулоны) |

| Water penetration (mm) | Проникновение воды (мм) |

Таблица 6: Результаты испытаний для разжиженной самоуплотняющейся бетонной смеси

Обсуждение

Прочность на сжатие

Результаты испытания по определению прочности на сжатие, которые представлены в Таблице 5, показывают, что на ранних этапах (2 дня и 7 дней) бетон, изготовленный из цемента CEM I 42.5 R, обладает более высокой прочностью, чем бетон на основе цементов CEM II/B-S 42.5 R и CEM III/A 42.5 N при любом соотношении воды и цемента. Тем не менее, для периода выдерживания 28 дней прочность обоих видов бетона, содержащих шлакоцементы, превысила прочность бетона CEM I. При периоде 28 дней бетон, изготовленный при помощи цемента CEM III/A 42.5 N, почти достиг показателей бетона CEM II/B-S 42.5 R и оказался прочнее бетона CEM I 42.5 R. Задержка нарастания прочности у бетона, содержащего шлакоцемент, происходит вследствие отложенной гидратации доменного шлака. Бетон на основе шлакоцемента также превзошел бетон CEM I по показателю нарастания прочности в период между 2-м и 7-м днями.

То же самое можно сказать о разжиженной самоуплотняющейся бетонной смеси при изучении показателей прочности, указанных в Таблице 6. Вновь, прочность бетона на основе цемента CEM III/A 42.5 N оказалась ниже, чем прочность бетона CEM I 42.5 R на 2-м и 7-м дне испытания, но при этом ситуация изменилась на обратную на 28-м дне.

Проникновение хлорида

Как видно из Таблиц 5 и 6, способность бетона противостоять проникновению хлорида значительно повысилась при использовании шлакоцементов. Цемент CEM III/A 42.5 N оказался наиболее эффективным в данном отношении. Это можно объяснить формированием дополнительного пуццоланового геля в смесях шлакоцемента, который закрывает поры и увеличивает крупность частиц шлакоцемента.

Проникновение воды

Показатели глубины проникновения воды, которые представлены в Таблицах 5 и 6, показывают, что использование шлакоцементов повышает устойчивость бетона к проникновению воды под давлением. Вновь наиболее эффективным оказался цемент CEM III/A 42.5 N. Результаты можно объяснить точно так же, как и в случае проникновения ионов хлорида.

Сравнение затрат на производство бетона

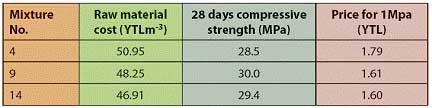

В Таблице 7 представлены данные по удельной себестоимости сырьевого материала для обычных бетонных смесей, содержащих 300 кгм-3 цемента, а также их прочность на сжатие для периода выдерживания 28 дней. Данные близки друг к другу. В последней колонке приводятся результаты расчета (в турецких лирах) удельной себестоимости (1 турецкая лира = 0.85 доллара США / 0.59 евро). Можно заметить, что использование шлакоцементов (смеси 9 и 11) может снизить стоимость бетона примерно на 11% по сравнению с ценой бетона на основе цемента CEM I (смесь 4).

Таблица 7: Стоимость обычной бетонной смеси на единицу прочности

Приложение:

Mixture No. | Смесь |

| Raw material cost (YTLm-3) | Стоимость сырьевого материала (тур. лира на м-3) |

| 28 days compressive strength (MPa) | Прочность на сжатие для 28 дней (МПа) |

| Price for 1 Mpa (YTL) | Стоимость для 1 МПа (тур. лира) |

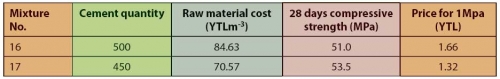

В Таблице 8 содержится аналогичная информация для разжиженной самоуплотняющейся бетонной смеси. В этом случае стоимость бетона, изготовленного на основе цемента CEM I 42.5 R (смесь 16), снижается примерно на 21% при использовании цемента CEM III/A 42.5 N (смесь 17). Следует отметить, что в смеси 17, при нарастании прочности в период 28 дней и более, было использовано 50 кг и менее цемента на кубический метр бетона. Также был достигнуть более высокий показатель интенсивности потока.

Таблица 8: Стоимость разжиженной самоуплотняющейся бетонной смеси на единицу прочности

Приложение:

Mixture No. | Смесь |

| Cement quantity | Количество цемента |

| Raw material cost (YTLm-3) | Стоимость сырьевого материала (тур. лира на м-3) |

| 28 days compressive strength (MPa) | Прочность на сжатие для 28 дней (МПа) |

| Price for 1 Mpa (YTL) | Стоимость для 1 МПа (тур. лира) |

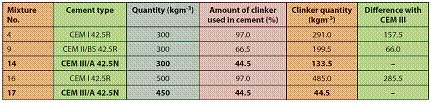

Таблица 9 приводит данные по содержанию клинкера в трех видах цемента, которые использовались в данном исследовании, а также уровни содержания клинкера в кубическом метре стандартного бетона, содержащего 300 кгм-3 цемента, и в разжиженной самоуплотняющейся бетонной смеси. Можно увидеть, что использование цемента CEM III/A 42.5 N вместо других двух видов цемента, экономится 66-157.5 кг клинкера на кубический метр стандартной бетонной смеси. Экономия клинкера составляет 285 кгм-3 в случае разжиженной самоуплотняющейся бетонной смеси.

Таблица 9: Количество клинкера по видам цемента, сравнение с CEM III

Примечание:

Mixture No. | Смесь |

| Cement type | Вид цемента |

| Quantity (kgm-3) | Количество (кгм-3) |

| Amount of clinker used in cement (%) | Количество клинкера в цементе (%) |

| Clinker quantity (kgm-3) | Количество клинкера (кгм-3) |

| Difference with CEM III | Разница с CEM III |

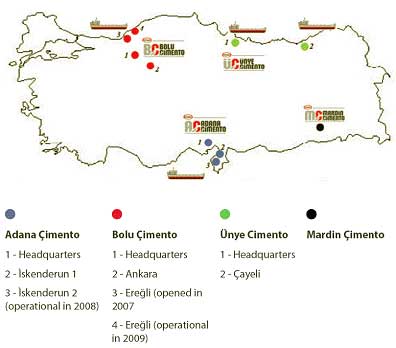

Ниже: Турецкие заводы Oyak Cement Group, цветовая маркировка по заводам и офисам.

Примечание:

Headquarters | Штаб-квартира |

| Iskenderun | Искендерун |

| Operational in 2008 | Действует в 2008 году |

| Ankara | Анкара |

| Opened in 2007 | Запущен в 2007 году |

| Eregli | Эрегли |

| Cayeli | Кайели |

Заключение

Основные результаты исследования можно вкратце изложить следующим образом: Бетон, изготовленный при помощи шлакоцемента, обладает более низкой прочностью на 2 и 7 день по сравнению с бетоном, изготовленным с использованием цемента CEM I. Тем не менее, впоследствии нарастание их прочности ускорилось и достигло или превысило прочность бетона на основе цемента CEM I к 28 дню.

Бетон на основе цемента CEM III/A 42.5 N с содержанием шлака на уровне около 55.5%, практически сравнялся по показателю прочности с бетоном, изготовленным из цемента CEM II/B-S 42.5 R, который содержал около 33.5% шлака, а также оказался прочнее бетона из цемента CEM I 42.5 R в течение периода 28 дней.

Если использовать шлакоцемент вместо цемента CEM I, то повышается уровень устойчивости бетона против проникновения воды и хлорида, что способствует улучшению их прочности. В этом отношении самым эффективным оказался цемент CEM III/A 42.5 R.

Использование шлакоцемента, и особенно CEM III/A 42.5 N, в разжиженной самоуплотняющейся бетонной смеси также привело к относительному или небольшому повышению прочности для периода 28 дней, улучшению устойчивости против проникновения воды и хлорида, а также улучшению показателей текучести по сравнению с ситуацией использования цемента CEM I 42.5 R.

Стоимость бетона на 1 МПа прочности снизилась на 11% при использовании цемента CEM III/A 42.5 N. Данные результаты были достигнуты при содержании цемента на уровне 300 кгм-3 с периодом выдерживания 28 дней. Таким образом содержание клинкера было уменьшено на 157.7 кгм-3 по сравнению с ситуацией использования цемента CEM I 42.5 R. При разжиженной самоуплотняющейся бетонной смеси стоимость снизилась еще больше, примерно на 21%, а уменьшение уровня содержания клинкера составило 285 кгм-3.

Можно сделать вывод о том, что бетон на основе цемента CEM III/А, который может содержать до 65% GGBFS, обладает более высокой прочностью, а также характеризуется сниженной себестоимостью единицы продукции по сравнению с бетоном, изготовленным из цемента CEM I. Более того, цементы CEM III также экологически безопасны, поскольку в их производстве используется основной побочный продукт сталелитейной промышленности. Они содержат меньше клинкера, в результате чего экономится природный сырьевой материал и топливо, а также уменьшаются выбросы СО2, поскольку в производстве 1 тонны клинкера происходит выброс почти 1 тонны СО2 в атмосферу.

С анализом российского рынка металлургических и топливных шлаков и с анализом оборудования для производства цемента на основе шлаков Вы можете познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков «Рынок шлаков в России» и «Анализ оборудования для производства шлакощелочного вяжущего».