ЗАЩИТА МЕТАЛЛОКОНСТРУКЦИЙ ОТ АТМОСФЕРНОЙ КОРРОЗИИ

Атмосферная коррозия – наиболее распространенный вид коррозии, ее проявления настолько многочисленны и разнообразны, что совершенствование методов борьбы с ней не утрачивает своей актуальности.

Механизм и основные факторы атмосферной коррозии металлов

Механизм и основные факторы атмосферной коррозии металлов

Атмосферной коррозии подвержены все металлоконструкции, эксплуатируемые на открытом воздухе (около 50 % от всего имеющегося металлофонда), а именно: трубопроводы и емкостное оборудование надземного расположения, металлические части строений, опор, мостов, транспортные и погрузочно-разгрузочные средства. Поверхности конструкций при эксплуатации неизбежно подвергаются увлажнению и загрязнению, что является первопричиной возникновения и развития коррозионных процессов.

По механизму протекания данный вид коррозии в большинстве случаев является электрохимическим процессом, за исключением «сухой» коррозии, протекающей по химическому механизму. Электрохимический процесс подразумевает наличие на корродирующей поверхности катодных и анодных участков, а также электролита, роль которого выполняет пленка влаги (толщиной от нескольких молекулярных слоев до одного миллиметра), постоянно присутствующая на поверхности металла. Возникновение гальванических элементов «катод – анод» на основных конструкционных материалах – углеродистых сталях происходит из-за дифференциации их поверхности на участки с различными электродными потенциалами (теория локальных коррозионных элементов).

Причины дифференциации могут быть различны:

• неоднородность структуры металла (в углеродистых сталях присутствуют фазы – феррит и цементит, структурные составляющие – перлит, цементит и феррит, имеющие различные электродные потенциалы);

• наличие на поверхности сталей оксидных пленок, загрязнений, неметаллических включений и т.п.;

• неравномерное распределение окислителя на границе «металл-электролит», например, различные влажность и аэрация на различных участках поверхности металла;

• неравномерность распределения температуры;

• контакт разнородных металлов.

В настоящее время известно более тридцати пяти факторов, влияющих на скорость атмосферной коррозии, основными из которых являются: степень увлажнения металла, состояние поверхности конструкции (пористость, загрязненность), химический состав атмосферы (наличие гигроскопичных и агрессивных продуктов).

По степени увлажнения корродирующей поверхности различают:

мокрую атмосферную коррозию – при относительной влажности воздуха около 100 % и наличии на поверхности металла видимой пленки влаги;

влажную атмосферную коррозию – при относительной влажности воздуха ниже 100 % и наличии на поверхности металла пленки влаги, образующейся в результате капиллярной, адсорбционной или химической конденсации;

сухую атмосферную коррозию – коррозию при относительной влажности воздуха менее 50 % и толщине пленки влаги до 10 нм.

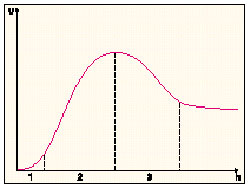

Рис. 1. Характер зависимости скорости атмосферной коррозии металла V от толщины слоя влаги h на поверхности металла: 1 - область сухой атмосферной коррозии (h=1 - 10 мм); 2 - область влажной атмосферной коррозии (h=0,01 - 1 мкм); 3 - область мокрой атмосферной коррозии (h= 1 мкм - 1 мм)

Различие это достаточно условно, т.к. в практических условиях возможен взаимный переход одного типа коррозии в другую. На рис. 1 приведена качественная зависимость скорости атмосферной коррозии металлов от толщины слоя влаги на поверхности корродирующего металла. Загрязнение воздушных сред и, как следствие, поверхности конструкций агрессивными примесями происходит в результате функционирования объектов промышленности, из-за технического несовершенства узлов химического и другого оборудования, негерметичности разъемных соединений, случайных проливов технических жидкостей, разгерметизации коммуникаций, наличия микродефектов в металле и т.п. Загрязнения подразделяют на две группы: органического и неорганического происхождения. Первые попадают на поверхность извне, вторые могут попадать извне и возникать в результате взаимодействия газов, загрязняющих атмосферу (оксиды серы и азота, хлор, хлористый водород и т.д.), с поверхностью металла.

Примеси, способные растворяться в воде, активируют электрохимическую реакцию вследствие образования разбавленных кислот и увеличения электропроводности пленок влаги, а малорастворимые, рыхлые, несплошные продукты коррозии создают условия для возникновения и работы макрогальванических пар. Помимо агрессивных газов в атмосфере могут содержаться частицы твердых веществ и аэрозоли солей. Их источниками могут служить разрушающиеся горные породы, солончаковые почвы, приморские зоны, имеющие повышенное содержание хлоридно-сульфатных натриевых солей. Также твердые частицы выделяются при сгорании различного топлива, производстве цемента и удобрений. Частицы переносятся воздушными массами на расстояния до одной тысячи километров и, оседая на поверхности металла, становятся центрами конденсации влаги из воздуха. Практически установлено, что скорость атмосферной коррозии в загрязненной различными газами и твердыми примесями атмосфере в десятки раз выше, чем в чистой.

Методы защиты металлов от атмосферной коррозии

Продление сроков эксплуатации различных металлоконструкций до их морального износа – основная цель решения многовековой проблемы коррозии металлов. Согласно определению термин «коррозия» означает процесс. Этот процесс заключается в физико-химической реакции между металлом и окружающей средой, приводящей к изменениям в свойствах материала и окружающей среды. Результатом процесса является «коррозионный эффект», сокращающий сроки службы металлоконструкций, ухудшающий функциональные характеристики включающих их технических систем и приводящий к увеличению затрат, слагаемыми которых являются не только затраты на стоимость ремонта и замену поврежденных коррозией частей оборудования, но и затраты на возмещение убытков от различных неполадок в результате коррозии (остановок производства или аварий, приводящих к разрушениям или несчастным случаям). Часть этих затрат неизбежна, однако их бесспорно можно значительно сократить за счет лучшего использования и постоянного совершенствования на практике методов защиты, которыми мы сегодня располагаем.

Защита от коррозии в целом представляет комплекс мероприятий, направленных на предотвращение и ингибирование коррозионных процессов, сохранение и поддержание работоспособности узлов и агрегатов машин, оборудования и сооружений в требуемый период эксплуатации. Методы защиты металлоконструкций от коррозии основаны на целенаправленном воздействии, приводящем к полному или частичному снижению активности факторов, способствующих развитию коррозионных процессов, и условно подразделяются на методы воздействия на металл, окружающую среду, а также комбинированные методы. Среди первых наибольшее распространение получили методы нанесения покрытий постоянного действия, консервационных покрытий, легирование, среди вторых – методы полной или частичной герметизации с использованием поглотителей влаги (статическая осушка воздуха, очистка окружающей атмосферы от загрязнений, поддержание определенных температурных режимов). При отсутствии желаемого эффекта от раздельного применения методов воздействия на металл и среду прибегают к комбинированным методам, основанным на комплексном воздействии на металл с помощью защитных покрытий и окружающую среду.

Из применяемых на практике методов защиты от атмосферной коррозии наиболее подробного рассмотрения, как наиболее распространенный и достаточно эффективный, заслуживает метод нанесения защитных лакокрасочных покрытий (далее ЛКП).

Лакокрасочные покрытия: применение для защиты от атмосферной коррозии и причины выхода из строя

В структуре мировых затрат на противокоррозионную защиту на лакокрасочные покрытия приходится около 39 % средств, что в два раза превышает затраты на разработку и производство коррозионно-стойких материалов. Все разновидности ЛКП относятся к группе органических покрытий и представляют собой твердую пленку органических веществ с пигментами и наполнителями, получаемую при высыхании лакокрасочного состава, нанесенного на защищаемую поверхность. Защитные свойства ЛКП зависят от сплошности и плотности пленки, изолирующей поверхность металла от окружающей среды, а также характера взаимодействия покрытия с поверхностью металла. Толщина покрытий может изменяться от десятков до сотен микрометров в зависимости от их назначения.

К основным достоинствам ЛКП следует отнести:

• возможность применения для защиты любых конструкций, независимо от размера, непосредственно на монтажных и строительных площадках;

• простоту и возможность механизации технологического процесса нанесения покрытий;

• покрытия на большинстве металлоконструкций, трубопроводах и оборудовании могут ремонтироваться и восстанавливаться непосредственно в процессе эксплуатации;

• малый расход материала на единицу площади и низкая стоимость по сравнению с другими видами защитных покрытий.

Одним из основных показателей, определяющим эффективность применения того или иного вида покрытия, является его долговечность, а именно: способность покрытия сохранять защитные свойства до предельного состояния при установленной системе технического обслуживания и ремонта. Долговечность покрытия определяется многими факторами, в том числе его физико-механическими и химическими свойствами, степенью подготовки поверхности металла перед окрашиванием, правильным выбором покрытия или системы покрытий для конкретных условий эксплуатации.

Фото 1. Ежегодно возобновляемое лакокрасочное покрытие на внешней поверхности металлического резервуара. Постоянное наращивание толщины привело к увеличению внутренних напряжений и расслоению покрытия

Фото 2. Несущая конструкция теплопровода надземной прокладки, окрашенная лаком БТ-577. Срок эксплуатации - 2 года

Несмотря на определенный прогресс, достигнутый в области производства и применения лакокрасочных материалов и покрытий, случаи их выхода из строя после непродолжительной эксплуатации в условиях открытой атмосферы встречаются достаточно часто (фото 1, 2). Анализируя имеющие место случаи разрушения покрытий, можно сделать вывод, что их выход из строя (или утрата в значительной степени защитных свойств) может происходить по следующим причинам:

1. Выбор защитного покрытия или системы покрытий осуществляется без учета исполнения, категории размещения, условий эксплуатации, хранения и транспортирования металлоконструкций в части воздействия климатических факторов. Под климатическими факторами понимают температуру, влажность воздуха, солнечное излучение, смену температур, наличие соляного тумана, инея, содержание в воздухе коррозионно-активных веществ.

2. При выборе покрытий для защиты от атмосферной коррозии предпочтение отдается наиболее дешевым (и морально устаревшим) лакокрасочным материалам с изначально заложенными низкими сроками службы, исходя из принципа «все равно придется перекрашивать». В качестве примера можно привести применение материалов на масляной и битумной основе, которые уже через 2-3 года, в результате необратимых изменений на молекулярном уровне (старения), могут полностью утратить свои защитные свойства. При этом наиболее характерными дефектами следует считать растрескивание и шелушение покрытия, образование пузырей, коррозионных пятен и точек коррозии.

Практика ремонта покрытий данного вида ограничивается ликвидацией дефектов путем нанесения слоя того же лакокрасочного материала по старому покрытию (по масляным и битумным покрытиям уже невозможно нанести другие лакокрасочные материалы без полного удаления старого покрытия). Частое перекрашивание или подкрашивание в конечном счете приводит к значительному возрастанию толщины покрытия и увеличению в нем механических напряжений, что обратно приводит к растрескиванию и отслаиванию покрытия. Также необходимо отметить, что частое перекрашивание вызывает выброс в атмосферу лету- чих органических соединений (количество которых прямо пропорционально частоте перекрашиваний), приводящих к загрязнению атмосферы различными примесями.

3. Нарушение технологии производства защитного покрытия. Для любого защитного покрытия, наносимого на поверхность, существует определенный регламент его производства, определяющий степень подготовки поверхности, максимальную и минимальную температуру производства работ, время послойной сушки и многие другие параметры процесса. Отклонение от параметров технологического процесса приводит к значительному снижению защитной способности покрытий и, как следствие, уменьшению сроков их службы.

Фото 3. Вентиляционная шахта теплопровода, окрашенная эмалью КО. Некачественная подготовка поверхности привела к ухудшению защитных свойств покрытия и образованиию корродирующих участков металла

Так, например, покрытия из лакокрасочных материалов на основе синтетических смол (эпоксидных, полиэфирных, перхлорвиниловых) обеспечивают надежную и длительную антикоррозионную защиту металла только при строгом соблюдении требований по их применению (обязательная предварительная пескоструйная обработка поверхности металла с последующим обессоливанием и обезжириванием, определенные температурные режимы сушки и т.д., фото 3).

Сложный технологический процесс получения вышеуказанных покрытий накладывает существенные ограничения на возможность их широкого применения в полевых условиях (в особенности для защиты крупногабаритных металлоконструкций и трубопроводов), где производителю работ часто приходится сталкиваться с проблемами подготовки защищаемых поверхностей, обеспечения температурно-влажностных режимов при нанесении и сушке покрытий. В результате этого большинство эпоксидных, полиэфирных, перхлорвиниловых материалов применяется преимущественно в стационарных условиях для защиты от атмосферной коррозии лишь отдельных узлов и деталей оборудования.

Перспективы совершенствования лакокрасочных материалов для защиты металлоконструкций от атмосферной коррозии

Несмотря на имеющие место проблемы, возникающие при использовании лакокрасочных покрытий, следует признать, что данный способ был и остается наиболее доступным и экономически оправданным при защите металлоконструкций от атмосферной коррозии. Рассмотрев основные причины выхода лакокрасочных покрытий из строя, становится очевидным, что дальнейшее развитие данного способа для защиты от атмосферной коррозии должно заключаться:

• в разработке долговечных покрытий, которые могут наноситься на металлические поверхности с низкой степенью очистки, что позволит снизить стоимость обработки поверхности и качественно производить работы в полевых условиях;

• в развитии методов прогнозирования и оценки долговечности покрытий, позволяющих в сжатые сроки оценить возможность применения того или иного покрытия для данных условий эксплуатации;

• в повышении квалификации персонала, выполняющего работы по производству и контролю качества антикоррозионных покрытий и оснащении его современными приборами и средствами контроля.

Помимо перечисленных мероприятий значительный интерес представляет проведение климатических испытаний ряда уже имеющихся (и хорошо зарекомендовавших себя) защитных систем и покрытий, разработанных для других сфер производства. Так, многолетние положительные результаты применения мастик «Вектор» для защиты от наружной коррозии трубопроводов тепловых сетей позволили предположить, что на их основе возможно создание эффективных атмосферостойких покрытий, поскольку свойства мастик предусматривают возможность формирования защитных покрытий на металлических поверхностях с третьей степенью очистки при любой влажности воздуха в широком интервале температур.

При разработке атмосферостойких покрытий на основе мастик «Вектор», с целью уменьшения расхода материалов и сокращения времени технологического процесса нанесения композиций, была рассмотрена возможность уменьшения количества слоев и толщины покрытия (защитные покрытия для трубопроводов тепловых сетей на основе мастик «Вектор» состоят из 3-4 слоев). При составлении программы испытаний было предусмотрено изучение защитных свойств:

• однослойных грунтовочных покрытий на основе состава «Вектор 1025»;

• безгрунтовочных двухслойных покрытий;

• защитной системы «грунт – покрытие»;

• двухслойных покрытий после проведения технического обслуживания и ремонта.

Стендовые испытания покрытий «Вектор», с целью определения их устойчивости и установления сроков службы в условиях открытой атмосферы умеренного климата, производились НИИ ЛКП (г. Хотьково) в соответствии с ГОСТ 9.401-91 «ЕСЗКС. Покрытия лакокрасочные. Общие требования и методы ускоренных испытаний на стойкость к воздействию климатических факторов». Последовательность перемещения, выдержка образцов в аппаратах и режимы испытаний приведены в табл. 1. Внешний вид покрытий в процессе испытаний оценивался по ГОСТ 9.407-84 «ЕСЗКС. Покрытия лакокрасочные. Методы оценки внешнего вида». Результаты испытаний приведены в табл. 2.

Выводы

Разработанные на основе мастик «Вектор» покрытия обладают хорошими защитными свойствами в условиях открытой атмосферы умеренно-холодного климата и позволяют:

• производить работы по окраске металлических поверхностей в полевых условиях в широком интервале значений температур и влажности;

• упростить технологию и снизить затраты при первичном окрашивании металлоконструкций за счет уменьшения трудоемкости при подготовке поверхности;

• увеличить срок службы металлоконструкций при сокращении количества ремонтных окрасок за время экплуатации изделия.

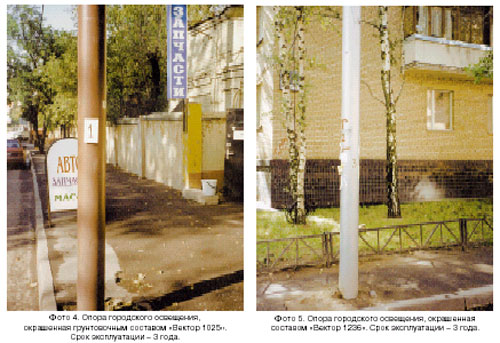

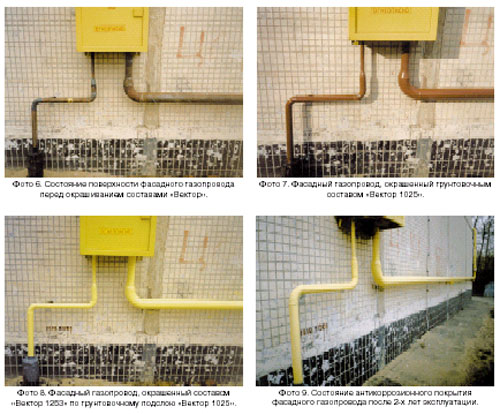

Дополнительно, в целях накопления практического опыта применения разработанных покрытий, совместно с ГУП «МОСГАЗ» и «МОСГОРСВЕТ», в течение длительного времени проводятся натурные испытания покрытий на действующих объектах городского коммунального хозяйства (фото 4-9). Результаты данных работ (помимо подтверждения высокой достоверности прогнозирования долговечности покрытий с применением стендовых испытаний в НИИ ЛКП (г. Хотьково)), нашли отражение в разработанных рекомендациях по антикоррозионной защите фасадных газопроводов и опор городского освещения, внедрение которых эксплуатирующими службами «МОСГАЗ» и «МОСГОРСВЕТ» планируется начать в 2004 году.

ЛИТЕРАТУРА

1. Н.П. Жук. Курс коррозии и защиты металлов. Москва, «Металлургия», 1968 г.

2. Защита от коррозии, старения и биоповреждений машин, оборудования и сооружений. Справочник под редакцией А.А. Герасименко. Москва, «Машиностроение», 1987.

3. Лакокрасочные покрытия. Технология и оборудование. Под редакцией А.М. Елисаветского. Москва, «Химия», 1992.

А.П.Гулидов, инженер, НПК «Вектор», к.т.н. Н.Ю.Тимофеева, МГУПП, каф. «Технология металлов»

Новости теплоснабжения № 9 (сентябрь); 2003 г.