СУХАЯ ГРАНУЛЯЦИЯ РАСПЛАВЛЕННЫХ ШЛАКОВ

Процесс сухой грануляции заключается в распылении расплавленного шлака и последующего медленного охлаждения частиц для производства стекловидного шлака.

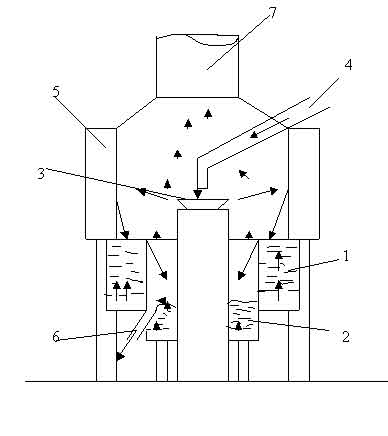

Распыление производится при помощи вращающейся чаши – воздуходутьевого распылителя. Частицы охлаждаются при прохождении через воздух, а затем охлаждаются в псевдоожиженном слое. Оба этих процесса обеспечивают быстрое охлаждение, необходимое для образования стекловидного шлакового продукта. Псевдоожиженный слой является подходящим способом содержания частиц шлака, так как он предотвращает спекание горячих частиц, кроме того, обеспечивает быстрое охлаждение. На рис. 6 представлена схема установки с производительностью 40 т/ч расплавленного шлака. Процесс состоит в следующем (рис. 6):

Распыление производится при помощи вращающейся чаши – воздуходутьевого распылителя. Частицы охлаждаются при прохождении через воздух, а затем охлаждаются в псевдоожиженном слое. Оба этих процесса обеспечивают быстрое охлаждение, необходимое для образования стекловидного шлакового продукта. Псевдоожиженный слой является подходящим способом содержания частиц шлака, так как он предотвращает спекание горячих частиц, кроме того, обеспечивает быстрое охлаждение. На рис. 6 представлена схема установки с производительностью 40 т/ч расплавленного шлака. Процесс состоит в следующем (рис. 6):

Через закрытый желоб для уменьшения потерь тепла шлак поступает в сосуд, утилизирующий тепло;

Желоб доставляет расплавленный шлак прямо на вращающуюся чашу – воздуходутьевой распылитель, размещенный в центре сосуда;

При распылении частицы шлака проецируются в противоположную сторону немного вверх от потока и налетают на стены сосуда

Частицы шлака не прилипают к стенкам сосуда, которые охлаждаются, но падают прямо в первичный псевдоожиженный слой;

В первичном псевдоожиженном слое частицы быстро охлаждаются до температуры ниже температуры расстеклования шлака – это гарантирует, что частицы остеклованного шлака не станут кристаллическими;

Затем частицы шлака переходят во вторичный псевдоожиженный слой, где большая часть тепла утилизируется, и температура шлака охлаждается до такой, при которой разгружается шлак.

В ходе распыления образуются частицы шлака со средним диаметром около 2 мм, которые имеют легко транспортабельную форму. Шлак охлаждается достаточно быстро, чтобы иметь в своем составе более 95% стекла.

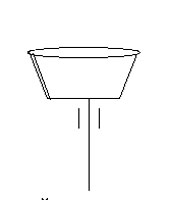

Вращающаяся чаша – воздуходутьевой распылитель – позволяет контролировать размер частиц путем изменения скорости вращения чаши или расхода воздушного дутья. Вращающаяся чаша – воздуходутьевой распылитель – показан на рис. 5. Она действует на основании вытягивания в нити тонкого слоя шлака, который вытягивается в противоположной стороне от края чаши. Так как пленка расплавленного шлака вытягивается от края чаши, то она будет разрушаться сама. Однако присутствие распылителя воздушного кольцевого сопла вокруг чаши позволяет разрушить шлак, вызывая в слое нестабильные волны. Воздушное дутье обладает эффектом производства малых частиц однородного размера и отклонением частиц вверх для образования потока конической формы, двигающегося из распылителя. Схематически данный процесс можно представить следующим образом: (рис.5)

Рисунок 5 - Схема процесса сухой грануляции доменного шлака

В этой установке тепло расплавленного шлака извлекается несколькими путями:

Так как частицы шлака двигаются в сторону противоположную распылителю, то тепло теряется при излучении сосуда и конвекции при передвижении воздуха через сосуд; однако так как время полета небольшое, то температура уменьшается только на 100 – 200 К;

При взаимодействии со стенкой сосуда часть тепла шлака передается стенке. Если стенки сосуда относительно охлаждены, то частицы шлака не соударяются с ней. В случае немедленного отскакивания или падения время контакта частиц шлака и стенок сосуда значительно меньше, чем 0,1 с, уменьшение температуры шлака составляет около 150 К;

Большая часть тепла теряется при излучении и конвекции, так как частицы падают со стенок в первичный псевдоожиженный слой;

Остаток тепла находится в псевдоожиженных слоях, тепло передается только псевдоожижаемому воздуху или дополнительно погруженной испарительной трубке либо другой теплопередающей поверхности. В псевдоожиженном слое псевдоожижаемый воздухи твердые частицы покидают слой при такой же температуре, которую имеют твердые частицы в слое. Температура вторичного должна быть тщательно выбрана. Если температура в объеме шлака слишком высокая, то извлекаемое тепло шлака может быть потеряно, если слишком холодная, то польза горячего псевдоожижаемого воздуха на выходе из процесса будет уменьшена.

1 – первичный псевдоожиженный слой ;

2 – вторичный псевдоожиженный слой ;

3 – вращающаяся чаша

4– желоб, подводящий шлак;

5 – охлаждаемые стены

6 – разгрузка шлака

Рисунок 6 – Грануляция расплавленного шлака и установка извлечения тепла

ИЗВЛЕЧЕНИЕ И УТИЛИЗАЦИЯ ТЕПЛА

На рис. 6 приведена установка извлечения тепла при грануляции шлака.

Идеально, чтобы установка извлечения шлака и сухой грануляции была установлена непосредственно у доменной печи, так чтобы шлак без дополнительной перегрузки мог быть взят прямо из печи. На доменной печи, где используется одна летка необходимо иметь только один сосуд, извлекающий тепло; однако на больших печах с четырьмя летками необходимо иметь два сосуда, извлекающих тепло. Это производится из-за трудности транспортировки шлака с одной стороны печи на другую.

Шлак выпускается из доменной печи периодически. Соответственно периодическое действие извлечение тепла и процесса грануляции будет вызывать значительные потери при каждом открывании и закрывании, термическое чередование будет вызывать проблемы в дополнении к проблемам попыток периодически извлекаемого тепла. Во время каждой разливки средний расход шлака составляет 35,8 кг/с. Из-за ежедневных колебаний в выпускаемом из печи шлака будет необходим большой накопитель шлака для утилизации всего шлака и обеспечения постоянного потока для процесса грануляции.

Накопитель шлака производительностью 150 т будет обеспечивать длительный расход шлака. Средний расход шлака из приемника составляет 11кг/с. Если установка извлечения тепла имеет максимальную производительность 11,5 кг/с, то может быть утилизировано 86 % шлака. Остальные 14 % шлака будет теряться, когда накопитель наполняется.

Ощутимое тепло в расплавленном шлаке составляет 1,8 МДж/кг, соответствующее 30 оС. Из всего потока шлака теряется около 14 %. Из оставшихся 86 % 32 % содержания тепла не может быть извлечено из-за того, что:

Скрытая теплота кристаллизации не освобождается, когда образуется стекловидный шлак;

Твердый шлаковый продукт разгружается из сосуда, извлекающего тепло при температуре 250 оС;

Потери шлака имеют место в накопителе шлака.

Таким образом, только 58,5 % содержания ощутимого тепла шлака будет извлечено. Степень извлечения тепла соответствует 13,35 МВт или 0,3 ГДж/т чугуна, сохраняя при этом 1% потребностей энергии печи.

Предложено две схемы установок извлечения тепла. По первой схеме тепло удаляется при продувании слоев большим объемом воздуха. По второй схеме используется минимальный объем псевдоожижаемого воздуха, тепло удаляется при помощи испарительных трубок для повышения пара в слое.

Наиболее удовлетворительным путем утилизации извлекаемого тепла является использование его в доменной печи. Это означает, что тепло не нужно транспортировать на большие расстояния. Потоки энергии на интегрированных сталелитейных заводах являются сложными. Главными закупаемыми первичными топливами является уголь, нефть, природний газ и электричество; однако существуют внутренне образованные топлива, такие как кокс, коксовый газ некоторая часть электричества.

Особое применение извлекаемого тепла будет зависеть от степени замены каждого вида топлива.

Использование пара

Пар используется в доменных печах в основном для того, чтобы увлажнить горячее дутье. Количество пара, образованного второй схемой извлечения тепла. является таким же как и потребности в увлажнении. Использование пара, образованного в результате извлечения тепла, на увлажнение дутья будет освобождать пар от его обязанности при работе электростанций. Тогда большее количество пара будет достаточным для выработки электричества. Альтернативой служит то, что на электростанциях вырабатывается меньшее количество пара, так что может быть сэкономлен доменный газ.

Использование горячего воздуха

Тепло, извлеченное в качестве горячего воздуха по первой схеме, составляет около 8 % тепла, необходимого для производства горячего воздуха. Однако использование этого тепла непосредственно для подогрева холодного воздуха будет приводить к повышенным температурам в основании воздухонагревателей, следовательно, будет уменьшена их производительность, и общая экономия будет меньше.

Подогрев воздуха, поступающего на горение в воздухонагреватели с помощью горячего воздуха, предлагает три метода экономии топлива:

первый метод – уменьшение обогащения коксового газа в продуктах сгорания воздухонагревателей;

второй метод – уменьшение количества газа, обогащенного для горения;

третий метод – увеличение тепла, которое поступает в дутье.

Воздухонагреватели сжигают доменный газ, обогащенный коксовым газом для получения более высокой температуры факела. Доменный газ менее калориен (около 3 МДж/м3) по сравнению с коксовым газом (18 МДж/м3). Коксовый газ может быть использован в большем количестве процессов, таким образом, более желательно бы сэкономить больше топлива. Использование подогретого воздуха по первому методу, поступающего на горение в воздухонагреватели, может значительно уменьшить количество требуемого обогащенного коксового газа при поддержании постоянных температур факела.

При утилизации 10,3 МВт тепла, извлекаемого из шлака на подогрев воздуха, поступающего на горение в воздухонагреватели, может быть уменьшено обогащение коксового газа на 28,7 МВт. Такое суммарное тепло поступает при использовании в воздухонагревателях коксового газа, эквивалентного 18,4 МВт. Объем газа, проходящего через воздухонагреватели, будет таким же и после уменьшения обогащения коксового газа. Таким образом, эффективность воздухонагревателей остается постоянной. Это является хорошим применением извлекаемого тепла, так как оно позволяет низкокачественному топливу быть заменителем высококачественного топлива.

В качестве альтернативы для замены некоторых смешанных газов для горения может быть использован подогретый воздух для горения (второй метод). Использование подогретого воздуха без изменения состава или расхода смешанного газа для горения может привести к повышенной температуре факела и большему количеству тепла, подаваемого в воздухонагреватели. Подаваемое тепло может быть уменьшено до требуемого при расходе смешанного газа для горения. Это уменьшает объемный расход газов для горения, проходящих через воздухонагреватели. Более высокие температуры и низкие объемы горячих газов приводит к большим эффективностям воздухонагревателей. Использование 10,3 МВт подогретого воздуха для горения может привести к экономии 17 МВт смешанного газа для горения при нагреве горячего дутья до такой же температуры.

Если подогреть воздух для горения, подаваемый в воздухонагреватели, и использовать такое же количество газа для горения, то температура дутья может быть увеличена (третий метод). Это может привести к экономии кокса, но при этом будет меньше произведено коксового газа. Подогрев воздуха для горения в воздухонагревателе с помощью 10,3 МВт извлекаемого тепла будет увеличивать температуру горячего дутья с 1100 до 1169 оС. Это приведет к экономии 17,2 МВт кокса, но при этом экономия 12,3 МВт коксового газа.

Переработка шлака вообще и грануляция его в частности решают проблему экологии в доменном производстве, так как более половины объема шлаков гранулируется, что значительно сокращает площади земельных угодий, отчуждаемых под шлаковые отвалы. Вместе с тем водный и воздушный бассейны продолжают загрязняться.

Оборотные воды систем грануляции шлаков имеют температуру 45 – 75 оС, содержит взвешенные вещества, обладают щелочной реакцией и высокой жесткостью.

Загрязняющими воду веществами являются известь, сероводород, тиосульфаты и аммиак при общей нейтрализации до 5,15 г/л. Сброс такой воды в водоемы общественного пользования вызывает их тепловое, химическое и механическое загрязнение.

Радикальным средством защиты водоемов от загрязнения стоками шлакоперерабатывающих установок является создание надежных систем оборотного водоснабжения.

При контакте шлакового расплава с водой происходит интенсивное ее испарение, и в результате гидролиза сульфидов в парогазовой смеси появляются токсичные серосодержащие газы (сероводород, сернистый ангидрид, элементарная сера). В зависимости от состава шлака и условий работы грануляционных установок удельные выбросы сероводорода колеблется в пределах от 0,2 до 2,0 кг/т шлака, что намного превышает допустимые нормы по концентрации. Применение поверхностно-активных веществ от производства целлюлозы в качестве сероподавляющего реагента при грануляции позволяет значительно снизить интенсивность выбросов за счет создания в приемном бункере грануляционных установок мощного слоя пены. Подача известкового молока в воду перед насосами также способствует выделению сернистых соединений в атмосферу.

Для устранения этих недостатков применяются способы сухой грануляции, рассмотренные выше. При этом получают шлаки хорошего качества, отсутствует загрязнение помещений и воздуха вредными выделениями и парами воды. Сухую грануляцию ведут в закрытых емкостях с отсосом и очисткой выбросов, что значительно снижает затраты на абсорбцию сернистых газов.

Таким образом анализ сухого способа переработки доменного шлака показал, что основным преимуществом данной установки является возможность утилизировать тепло шлака в доменном процессе. Данное тепло может быть использовано в качестве пара или горячего воздуха, что приведет к экономии дорогостоящего кокса и природного газа.

В ходе анализа были получены данные, которые свидетельствуют о том, что при сухой грануляции образуются гранулы, обладающие аналогичными мокрой грануляции свойствами, пригодные для дальнейшего использования в цементной промышленности.

Итак, применение установки сухой грануляции доменного шлака позволяет решить следующие задачи: получение сухих гранул одинакового размера с высокой плотностью, необходимых для цементной промышленности; улучшение состояния окружающей среды (выбросы сернистых газов уменьшаются, не происходит загрязнение воды); утилизация тепла шлака.

Следовательно, внедрение установок сухой переработки доменного шлака на металлургических предприятиях Донбасса позволит значительно улучшить экологическую обстановку региона.

Экологическая обстановка, сложившаяся в Украине, ставит и перед специалистами, и перед предприятиями, и в целом перед государством задачу превратить экономию ресурсов и экономный принцип хозяйствования в основной источник обеспечения прироста потребностей страны в топливе, в сырье и материалах. Постепенное истощение природных ресурсов и загрязнение окружающей среды отходами требует совершенствования промышленного производства путем внедрения ресурсосберегающих, малоотходных и энергосберегающих технологий.

В основе методов снижения отходов и создания экологически безопасного производства лежат такие мероприятия:

1. разработка новых технологических процессов, позволяющих значительно снизить количество отходов и их воздействие на окружающую среду;

2. разработка эффективных методов очистки газообразных выбросов (особенно сернистых соединений); комплексная переработка сырья;

3. кооперирование различных производств с целью переработки и использования отходов одной промышленности в качестве сырья для других;

4. создание безотходного территориально-промышленного комплекса.

Выводы

Предотвратить вредное влияние промышленных выбросов можно не только с помощью очистных сооружений, но и путем создания ресурсосберегающих и безотходных технологических структур на базе рециркуляции материальных и энергетических потоков. Речь идет о переходе к принципиально новым технологическим системам, дающим максимальный ресурсо- и энергосберегающий, а также природоохранный эффект. В современных условиях это может быть достигнуто только на основе комплексности использования первичного и вторичного сырья в результате внедрения малоотходных и безотходных технологий, повышения уровня межотраслевой кооперации и координации работ в вопросах утилизации отходов и защиты окружающей среды. В этом заключается суть безотходной технологии, определяемой как комбинированная структура производства, комплексно перерабатывающая сырье, рационально использующая природные ресурсы, утилизирующая в экономически целесообразных пределах основную часть отходов и не наносящая ущерба окружающей среде.

Конечная цель организации безотходных региональных хозяйственных систем - создание систем использования природно-ресурсного потенциала регионов, обеспечивающих в перспективе формирование безотходных территориально-призводственных комплексов, построенных по принципу замкнутого технологического цикла и рециркуляции природных ресурсов.

С анализом российского рынка металлургических и топливных шлаков и с анализом оборудования для производства цемента на основе шлаков Вы можете познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков «Рынок шлаков в России» и «Анализ оборудования для производства шлакощелочного вяжущего».