ТЕХНОЛОГИЯ МИКРОТЕРМОФОРМОВАНИЯ

Термоформованные микродетали обладают некоторыми уникальными свойствами, которые создаются благодаря их специальной морфологии. Некоторые из многочисленных потенциальных применений, которые можно создавать за счет этих параметров, рассматриваются в данной статье.

Введение

Введение

На протяжении более чем двух десятилетий, полимерный микроинжиниринг [1] представлял собой быстро растущую отрасль, производящую микропродукты, которые определяются здесь как продукты, содержащие структуры с размерами между 0.1 и 1000 микрометров. Эти продукты могут быть простыми деталями, отдельными микрокомпонентами датчиков или приводов, или же комплексными микросистемами, состоящими из нескольких компонентов, включая упаковку, электронные устройства и источники питания. Микропродукты стали неотъемлемой частью нашей повседневной жизни, имея диапазон применений от автомобильных деталей до медико-биологических наук.

Литьевое формование является основным методом полимерного микровоспроизведения [2]. На сегодняшний день термоформование не принимало участия в развитии микроинжиниринга. Очевидной причиной является отсутствие соответствующей производственной технологии для микротермоформования, а также специальных инновационных применений для микротермоформованных продуктов.

Ученые из Исследовательского центра Карлсруэ в настоящее время разработали микроразмерную технологию термоформования, и создали микропродукты для многообещающего и важного применения.

Рассматриваемая в настоящей статье новая технология называется 'микротермоформованием'. Она представляется особенно хорошо подходящей для массового производства полимерных микрочипов для жидкостных применений. Первое применение имеется в медико-биологических науках для продуктов единичного использования, таких как микроустройства типа «лаборатория на чипе» или LOC [4] или же для «систем микрототального анализа» или микро TAS [3]. В микрожидкостных чипах происходит синтез и анализ биохимических веществ для исследования фармацевтических активных веществ.

Далее мы рассмотрим новую микротехнологию, соответствующий пресс, потери и полуфабрикаты, которыми являются чипы для капиллярного электрофореза (CE) и чипы для культивации in-vitro живых клеток. Здесь рассматриваются только некоторые из многочисленных потенциально возможных применений, которые можно получить на основе использования уникальных свойств термоформованных микродеталей.

Технология микротермоформования

Существующая в настоящее время микротехнология является микроскопической адаптацией макроскопической технологии формования зажатого листа [5]. В прессе тонкая пленка термопласта нагревается за счет контакта с горячими пластинами и формуется со сжатым газом в очищенные микрогнезда пресс-формы. В ходе второго этапа на том же прессе термоформованную пленку подвергают термосварке с другой полимерной пленкой без извлечения из пресс-формы. С помощью этой технологии, влагонепроницаемые жидкостные микроструктуры, такие как микроканалы и резервуары, создаются в виде одного изделия. Эта технология эффективнее литьевого микроформования или метода специального микрополимерного воспроизведения, который известен как метод горячего тиснения в вакууме [6].

Кроме того, эта технология обеспечивает возможность реализации различных технологий предварительной или же последующей обработки, таких как модификация поверхности или основы, которые обычно связаны с применением термоформования, но невозможны при использовании других технологий. Данная технология позволяет получать уникальные текстурированные, функционализированные и перфорированные трехмерные микроструктуры, такие как разведение клеток in-vitro, представленное далее.

Пресс

Как уже отмечалось, новая технология микротермоформования является развитием относительно простой технологии формования зажатого листа. Трехкомпонентная пресс-форма состоит из формы в виде пластины с микроформованными гнездами, контрплиты с отверстиями для отвода газа и вытеснения его высоким давлением, а также герметизации между формой и контрплитой. Термопластическая пленка вводится в форму, и форма в сборе устанавливается на разогретый лабораторный пресс. Пресс закрывается с последующим достижением положения, при котором есть вакуумная герметизация, но пленка еще не зажата между пластинами формы. Форма вакуумируется, затем полностью закрывается, полностью зажимая и нагревая пленку. Когда полимер достигает температуры формования, пленку проталкивают в вакуумированные гнезда формы с помощью сжатого газа. Затем форму охлаждают. Когда температура формы становится примерно на 20°C ниже температуры формования полимера, давление газа ослабляется, форма открывается, и микроструктуру извлекают из формы.

Вторичные технологии

Если деталь должна быть закрытым контейнером, в пресс вводится вторая пленка после того, как будет сформована первая, но до извлечения микроструктуры из формы. Вторая пленка содержит клей, активируемый при нагревании. Пресс снова закрывается, прижимая вторую пленку к сформованной микроструктуре для того, чтобы активизировать связывающее вещество и сформовать контейнер. В сущности, микропродукт получается термоформованием из двойного листа. Таким способом производятся не проницаемые для жидкости продукты, которые способны составить конкуренцию продуктам, изготовленным литьевым микроформованием и горячим тиснением в вакууме, такие как микроканалы и резервуары.

Технологии предварительной или же последующей обработки листа для получения изменения поверхности могут сочетаться с технологией формования из двойного листа. В число примеров входят ионная бомбардировка перед формованием, и создание травлением ионных треков после формования, ультрафиолетовое изменение поверхности с помощью соответствующих масок до формования, и функционализация жидкими реактивами после формования. Таким образом, текстурированные, функционализированные и перфорированные трехмерные (3D) микроструктуры производятся из мембран, которые находят применение при разведении в пробирке трехмерных клеток, как будет показано далее.

Пресс-форма

Пресс-формы для полимерного микровоспроизведения можно создавать различными методами и из различных материалов. Используются механическая микромашинная обработка [7], методы на литографической основе в сочетании с электроосаждением [1], влажное или сухое травление, удаление воздействием лазерного излучения, обдувка порошком, и обработка электрическим разрядом. В качестве материалов для формы используются металл, керамика, стекло и двуокись кремния. Никелевые формы со структурами высокого разрешения и высоким аспектным отношением с гладкими боковыми стенками создаются с использованием технологии "LIGA" [1]. Формы для крупных деталей из латуни или специальных марок стали с высокой степенью плоскостности и параллельности плоскостей создавались с использованием высокоскоростного и высокоточного вырубания. Алмазные резаки с концевой фрезой имеются на рынке с диаметрами до 200 микрометров и из специальных марок стали с диаметрами до 30 микрометров.

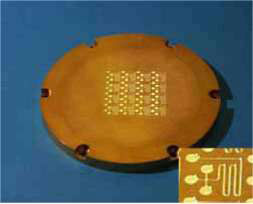

Для создания чипов для капиллярного электрофореза и выращивания культур клеток, которые рассматриваются далее, формы и контрплиты изготавливаются из закругленной латуни (Ms58) с диаметром 116 мм, см. рисунок 1.

Рисунок 1. Латунная форма с 16 микрогнездами для микротермоформования чипа для капиллярного электрофореза.

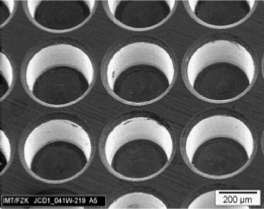

Плоскость и параллелизм основной латунной пластины составляют примерно три мм, а шероховатость поверхности (Ra) составляет около 0.2 микрометров. Гнезда формы подвергаются механической микромашинной обработке с использованием алмазной концевой фрезы, Рисунок 2.

У гнезд шероховатость поверхности составляет примерно 0.15 микрометров , а угол конусности от 1.5 до 2 градусов. Внешние края микрогнезд специально не сглаживаются. Для производства чипов для CE создаются гнезда с углом конусности в 5 градусов. Для облегчения удаления из формы они также снабжены конусностью шириной 20 микрометров под 45 градусов, Рисунок 2. Форма использовалась не только для термоформования полистирольной пленки, но и для последующей термической герметизации формованной пленки на другую полистирольную пленку. Не потребовалось повторного изготовления формы для того, чтобы включить эту производственную операцию.

Рисунок 2.Сканирующая электронная микроскопия гнезд микроформы для чипа для выращивания клеточных культур. Диаметр и глубина микрогнезда составляют 300 микрометров .

Пленочные материалы

Для производства чипов для CE в качестве полуфабриката использовалась 25-микрометровая пленка из ударопрочной и двуосноориентированной пленки из полистирола (Norflex от компании Norddeutsche Seekabelwerke, HIPS стирольно-бутадиеновая экструзионно-раздувная полимерная пленка). Для создания чипа для клеточных культур были выбраны 50 микрометровые тонкие пленки из поликарбоната (Pokalon от компании LOFO, литая пленка) и из COP (Zeonor от компании Zeon).

Производство чипа для CE

В современной химической и биоаналитической областях, под СЕ понимают семейство взаимосвязанных технологий для разделения малых и крупных молекул. В самом простом виде технология реализуется за счет введения небольшого испытательного объема в длинную капиллярную трубку или микроканал, который наполнен буферным раствором. С помощью электродов на оба конца капилляра подается высокое напряжение, по всей длине капилляра создается электрическое поле, в результате его воздействия образец разлагается на компоненты с различными отношениями заряда и массы. Обнаружение компонентов осуществляется с использованием измерений светопоглощения, флуоресценции, электрохимической проводимости, а также масс-спектрометрии. Миниатюризированные системы CE [8] обеспечивают целый ряд преимуществ по сравнению с традиционными системами, включая более низкое поглощение образца, более высокое разрешение, меньшее время реакции системы и параллельность архитектуры [9].

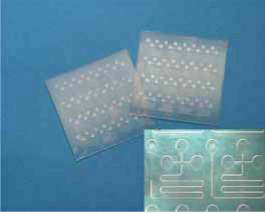

Термоформованный чип для CE содержит 4 x 4 структуры для CE, которые организованы в виде решетки 10 мм x 10 мм, Рисунок 3.

Рисунок 3. Чипы для CЕ из PS с 16 структурами для CE (длина стороны квадратного чипа составляет 47.5 мм).

Каждая структура состоит из двух перекрещивающихся микроканалов с резервуарами на концах. Один из каналов предназначен для разделения образца, а другой для впрыска образца в канал для разделения, Рисунок 4. Каждый канал имеет ширину около 150 микрометров и глубину около 75 микрометров. Радиусы закругления мест пересечения каналов составляют 125 микрометров .

Рисунок 4. Структура чипа для CE, заполненная окрашенной водой для испытаний потока и герметичности (ширина каналов разделения и впрыска составляет примерно 150 микрометров, а глубина канала примерно 75 микрометров).

Термоформование и герметизация чипов для CE осуществлялись в ходе двух последовательных циклов работы нагревательного пресса, с промежуточной подачей второй пленки. Во время такого промежуточного открывания формы термоформованная пленка не извлекалась. В полистирольную пленку формовались жидкостные микроструктуры при 115°C в присутствии азота с абсолютным давлением 0.5 MПa. Первая сформованная пленка была затем подвергнута термической герметизации ко второй планарной пленке при температурах от 75 до 80°C. Это выше минимальной температуры термической активации покрытия (около 60°C) на второй пленке, но намного ниже температуры перехода в стеклообразное состояние полистирольной пленки. В результате на размерную стабильность пленок не повлияла термическая герметизация.

Полностью с текстом статьи Вы можете познакомиться на портале www.polymery.ru в разделе «hi end».

______________________________

1 Часть данной работы была представлена на состоявшейся в 2006 году конференции Европейского отделения термоформования, проходившей в Зальцбурге, Австрия, 18 марта 2006 г.