КМФ-СМОЛА для ВОДОСТОЙКОЙ ФАНЕРЫ

Исследование и разработка технологии синтеза специальной карбамидомеламиноформальдегидной смолы и опытно-промышленные испытания ее в производстве водостойкой фанеры.

Для производства водостойкой фанеры применяются фенолоформальдегидные смолы. Однако эти смолы токсичны и их производство является экологически опасным. При их производстве также складывается трудная ситуация и с токсичными газовыми выбросами. Суммарное количество токсичных газовых выбросов из хранилищ сырья, емкостей аппаратов, мерников и другого технологического оборудования составляет 700-1000 м3/час. Содержание вредных выбросов в газовых выбросах, в частности по фенолу, во много раз превышает нормы ПДК. Поэтому производство фенольных смол является экологически опасным, что привело уже к прекращению их выпуска на ряде деревообрабатывающих предприятий.

Для производства водостойкой фанеры применяются фенолоформальдегидные смолы. Однако эти смолы токсичны и их производство является экологически опасным. При их производстве также складывается трудная ситуация и с токсичными газовыми выбросами. Суммарное количество токсичных газовых выбросов из хранилищ сырья, емкостей аппаратов, мерников и другого технологического оборудования составляет 700-1000 м3/час. Содержание вредных выбросов в газовых выбросах, в частности по фенолу, во много раз превышает нормы ПДК. Поэтому производство фенольных смол является экологически опасным, что привело уже к прекращению их выпуска на ряде деревообрабатывающих предприятий.

Кроме того, фанера, выделяющая свободный фенол, который является высокотоксичным и канцерогенным веществом согласно регламенту REACH подлежит авторизации, так включает вещества, признанные как вызывающие особое беспокойство. Поэтому с целью повышения качества, снижения токсичности фанеры и обеспечения ее конкурентоспособности на мировом рынке на второй московской международной конференции «Меламин 2007» нами был представлен доклад об исследовании технологии производства фанеры с использованием клеев на основе меламиновых смол. Однако все возрастающая стоимость меламина и отсутствие отечественного производства его не позволили осуществить широкое внедрение меламиновых смол в производство водостойкой фанеры и влагостойких древесностружечных плит.

Целью данного сообщения является продолжение исследований в данном направлении и разработка технологии синтеза специальной карбамидомеламиноформальдегидной смолы и опытно-промышленные испытания ее на фанерных заводах.

Реакция формальдегида с меламином известна давно и при этом установлено, что метилольные производные образуются из меламина и формальдегида после дегидратации метиленгликоля и образуют метиленовые и метиленэфирные мостики, по соответствующим реакциям, подчиняющимся закономерности кислотно-основного катализа. При синтезе меламиновых смол водное число WT является важнейшей характеристикой, связанной со степенью конденсации, которая зависит от условий синтеза: мольного соотношения F/M, величины pH, температуры реакции, сухого остатка.

Нами изучалась зависимость водного числа как функции сухого остатка для смол с различным мольным соотношением F/M. Увеличение сухого остатка увеличивает время достижения смолой WT ниже 2. Полученные зависимости позволили уточнить мольное соотношение и разработать необходимый рецепт смолы. При этом установлено, что изменения в величине pH являются основным определяющим фактором процесса поликонденсации и, следовательно, количества образующихся метиленовых и метиленэфирных связей (мостиков) с целью получения карбамидоформальдегидных смол длительной жизнеспособности важно было изучить явление нестабильности растворов при хранении, и взаимосвязь с условиями синтеза смол и их строением. Явление нестабильности растворов меламиновых смол исследовано в работах специалистов фирмы“ DSM Melamine” (Jahromys и др.), а также в работах Романова Н.М. и др.

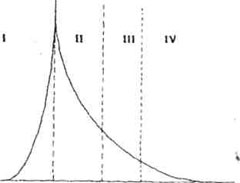

Ha основании проведенных «исследований следует, что механизм стабильности при хранении растворов МЛФС является комплексным и включает различные процессы, которые, возможно, происходят одновременно в растворе смолы с определенной степенью конденсации. На рис. J эти процессы представлены обобщенной зависимостью стабильности при хранении от времени поликонденсации.

В первой области нестабильность обусловлена выпадением метилолмеламинов. По мере углубления конденсации растворимость метилолмеламинов увеличивается, а их концентрация уменьшается. Как результат, стабильность воз¬растает. Растворимые метилолмеламины и олигомеры способны к вторичным кооперативным взаимодействиям в воде как растворителе. Учитывая молекулярную структуру МЛФС, можно предположить, что такие взаимодействия в основном заключаются в образовании водородных связей.

Агрегаты, образовавшиеся на начальной кривой стабильности, являются плотными и почти кристаллическими по природе. За счет разницы в плотности, эти агрегаты будут седиментироваться под действием сил тяготения, образуя двухфазную структуру в области 1 (Рис I). По мере прохождения реакции, т.е. с увеличением степени конденсации, молекулярный порядок внутри этих агрегатов снижается, т.е. они становятся менее плотными, и вязкость системы увеличивается, соответственно, движущие силы, направленные на седиментацию под действием гравитации, уменьшаются.

Агрегаты МЛФС непрерывно движутся под влиянием Броуновского движения, возможно, остаются под воздействием столкновений и, как результат, коллоидных сил взаимодействия, т.е. водородных связей. Этот процесс будет приводить, в конце концов, к образованию стабильного геля в области 2. Как показали реологические исследования, эти гели являются очень слабыми и будут разрушаться под действием больших деформаций.

Процесс гелирования происходит значительно быстрее, чем рост молекулярной массы, т.е. реакционного процесса. Конкретный максимум на кривой стабильность-конверсия складывается из двух этих процессов: высаждение низкомолекулярных метилолмеламинов и физического гелирования. Степень конденсации должна быть достаточна высокой, чтобы растворить мономерные частицы, и относительно низкой для того, чтобы задержать процесс гелирования, насколько это возможно. При очень высокой степени конденсации классический процесс фазового разделения жидкость - жидкость становится преобладающим, область 4.

Как следствие, наблюдается макроскопическое разделение фаз. На кривой стабильности может быть промежуточная область, область 3, где происходят процессы как физического гелирования, так и фазового разделения жидкость-жидкость. Фракции МЛФС, содержащие MB, более склонны высаждаться при физическом гели-ровании, чем фракции содержащие эфирные мостики ЕВ.

Рис. 1. Зависимость стабильности МЛФС при хранении от времени реакции конденсации. Область I. Высаждение иизко-молекулярных метилолмеламинов. Область II. Физическое ге-лирование. Область III. Сосуществование физического гелирования и жидкость-жидкость фазового разделения. Область IV. Жидкость-жидкость фазовое разделение.

В ходе дальнейших исследований процесса физического гелирования, с использованием методов 'Н ЯМР-спектроскопии и светорассеивания, установлено, что физическое гелирование - наиважнейший процесс, определяющий стабильность при хранении растворов МЛФСДР.

Таким образом нестабильность смол на основе меламина вызвана процессом физического гелирования за счет водородных связей, образование агрегатов меламиновых смол происходит сразу же после охлаждения смолы от температуры синтеза до комнатной и продолжается в течение определенного периода времени.

Процесс отверждения меламиновых смол – продолжение химических реакций их синтеза. Изученные закономерности позволили разработать технологию производства стабильной специальной карбамидомеламиноформальдегидной смолы для производства водостойкой фанеры и влагостойких древесностружечных плит.

Производство специальной карбамидомеламиноформальдегидной смолы марки КФМ-1 организовано на ОАО «Жилевский завод пластмасс». Основные показатели смолы марки КФМ-1 приведены в таблице 1.

На основе разработанной смолы КФМ-1 предполагается получение влагостойких древесностружечных плит с физико-механическими показателями, которые должны соответствовать марке P5, по Европейскому стандарту V312 , классу эмиссии Е1, разбухание через 9 часов не более 9%.

В области фанерного производства проводилась сравнительная оценка свойств фанеры на меламино- и карбамидомеламиноформальдегидной марки КФМ-1.

С целью оценки эффективности применения клеев на основе меламино- и карбамидомеламиновой смол для изготовления фанеры и предварительного установления условий и режима склеивания шпона был поставлен ряд экспериментов. Они проводились с использованием смол, изготовленных на меламине китайского и американского производства. Ряд показателей этих смол, параметры и режимы склеивания приведены в таблице 2.

Сравнительная оценка прочности экспериментальных образцов фанеры, склеенной с применением меламиновой и карбамидомеламиноформальдегидной смол проводилась в соответствии с ГОСТ9624 после кипячения в течение 3 и 6 часов. Результаты испытаний фанеры приведены в таблице 3.

Из таблицы 3 видно, что удалось достичь высокой прочности склеивания как на меламиновой, так и на специально разработанной карбамидомеламиноформальдегидной КФМ-1 при времени склеивания 7,5 мин.

Следует отметить, что время склеивания такой же фанеры на фенолоформальдегидных клеях (12,4) мин значительно больше, чем минимально принятое (табл.3) – 7,5 мин. Полученный результат позволяет утверждать о возможности увеличить производительность процесса склеивания фанеры повышенной водостойкости.

Нормативная прочность фанеры с учетом доверительного интервала, равного 1,68 и рассчитанного среднего квадратичного отклонения, приведены в таблице 4. В целом прочность фанеры при использовании клея на основе меламина производства как КНР так и США, отвечает требованиям ГОСТ3916.1 – не менее 1,2 МПа.

На основе результатов проведенной работы можно сделать следующие выводы:

1. Освоение производства карбамидомеламиноформальдегидной смолы КМФ1:

• исключить из технологического процесса изготовления водостойких смол высокотоксичный компонент – фенол и, как следствие, ликвидацию на деревообрабатывающих предприятиях участков по его приемке и хранению в подогретом (до температуры 42…50 0С) состоянии;

• улучшить экологические показатели окружающей среды ввиду отсутствия высокотоксичных газовых выбрасов в атмосферуp;

• уменьшить вредное влияние на организм человека ядовитых веществ (меламин на порядок менее токсичен, чем фенол);

2. Разработка и освоение технологий производства карбамидо- меламиноформальдегидных смол и изготовления фанеры с их применением позволит предприятиям лесопромышленного комплекса:

• получить экологически безопасную продукцию повышенной водо- и атмосферостойкости для использования в строительстве, в частности в домостроении, на транспорте и в производстве мебели;

• уменьшить не менее чем на 15% время склеивания в сравнении со временем склеивания на феноло-формальдегидных клеях, а также тепловые затраты на производство фанеры;

• уверенно конкурировать на рынке высоко водостойкой фанеры с другими странами.

| Наименование показателей | Величина |

| 1. Внешний вид | Прозрачная бесцветная жидкость |

| 2. Условная вязкость по В3-246 с.4 при 20 0С, с. | 40-70 |

| 3. pH | 8,5 – 9,5 |

| 4. Время желатинизации при 1000С с 1% хлористого аммония, с ., не более | 90 |

| 5. Смешиваемость с водой | 1:1 – 1:2,5 |

| 6. Содержание сухого вещества, % | 66,5 – 68,5 |

| 7. Срок хранения; сутки | 30 |

Таблица 2. Свойства использованных смол, параметры условий и режима склеивания

Наименование параметра | Значение параметра | |

| Меламиновая смола | Смола марки КФМ-1 | |

| 1. Свойства смолы-Вязкость условная по В3 -246 после изготовления- время желатинизации при 1000С с 1% NH4Cl, с.- показатель концентрации водородных ионов, pH | 50 93 9,3 | 63 89 8,7 |

| 2. Состав клея, масс.ч. | Смола -100Аммоний хлористый -1 | |

| 3. Характеристики шпона:- порода- влажность- средняя толщина, мм | Береза6…81,66 | |

| 4. Расход клея, г/м2 | 125…130 | |

| 5. Слойность пакета | 3 | |

| 6. Средняя толщина пакета, мм | 5 | |

| 7. Количество пакетов в промежутке пресса | 4 | |

| 8. Давление на пакет, МПа | 1,8…2,0 | |

| 9. Температура плит пресса, 0С | 125…130 | |

| 10. Время склеивания, мин | 7,5 | |

| 11. Время снижения давления, мин. | 1 | |

Таблица 3. Сравнительные результаты испытания фанеры

Толщина фанеры, мм | Значения параметра | |||

| Меламиновая смола | Смола марки КФМ-1 | |||

| 6 ск., МПа, после кипячения | 6 ск., МПа, после кипячения | |||

| 4 | 341,62,62,12,02,41,71,91,71,81,9 | 641,61,81,81,91,61,51,61,51,61,4 | 341,61,61,71,81,71,61,61,71,8 | 641,31,41,31,31,51,41,51,31,2 |

Таблица 4. Нормативная прочность фанеры

| Производительность меламина | Нормативная прочность фанеры при скалывании, МПа, при времени склеивания, мин. | |

| 10,5 | 7,5 | |

| КНР | 1,22 | 1,20 |

| США | 1,61 | 1,34 |

По материалам доклада В.П. Кондратьева на конференции «Меламин-2008», 13 октября 2008,

http://www.creon-online.ru/?ID=474228

Об авторе:

Кондратьев Владимир Петрович, заведующий отделом связующих материалов и отделки фанеры, к.т.н., с.н.с., ООО «ЦНИИФ».,Болотова Елена Николаевна – Инженер –химик ОАО «Жилевский завод пластмасс»., Агапитов Александр Петрович – Начальник департамента нефтепереработки, нефтехимии, общей и специальной химии ООО «Единая торговая система»., Чубов Алексей Борисович – Профессор., Матюшенкова Екатерина Ивановна – Аспирант СПбЛТА.