CУШКА И ОБОГАЩЕНИЕ ПЕСКА: АНАЛИЗ ТЕХНОЛОГИЙ

Сушка и обогащение песка являются одной из важнейших технологических операций при приготовлении сухих строительных смесей.

Исходный песок может поступать на производство с влажностью до 12% и содержать в качестве примесей глинистые, пылеватые частицы и крупнозернистые включения. К обогащенному песку предъявляются особые требования. Он должен быть сухим, без посторонних примесей (глинистых, пылеватых), иметь определенный гранулометрический состав и др. Например, для песка, используемого в ССС, необходимо учитывать следующие технологические особенности:

• влажность песка - 0,5%;

• температура песка - не более 50°С, в противном случае сушилка должна быть обеспечена холодильником для охлаждения песка;

• так как при производстве ССС предъявляются весьма жесткие требования к фракционному составу песка, то сушилки необходимо оборудовать системой барабанных сит или использовать вибрационный грохот.

Анализ научной, патентной и рекламной информации [1-9] позволяет сделать заключение, что в настоящее время производство сухого обогащенного песка реализуется по двум технологическим схемам, достоинства и недостатки которых мы рассмотрим ниже.

• Схема 1 - использование традиционных тепловых агрегатов для сушки и их совмещение с холодильниками и оборудованием по классификации и обогащению сухого песка;

• Схема 2 - использование новых установок, на которых можно одновременно сушить, охлаждать и обогащать песок без грохочения и дополнительных пересыпок.

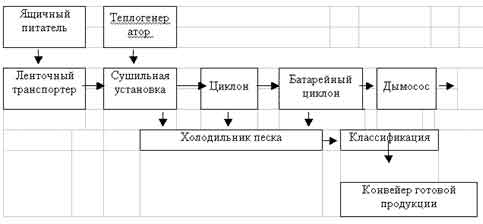

Аппаратурное обеспечение технологической схемы 1 состоит из сушильной установки (кипящего слоя, виброкипящего слоя, вращающегося сушильного барабана), теплогенератора с системами подготовки и подачи теплоносителя, охладителя песка, системы обеспыливания и очистки отходящих газов. Для обогащения (классификации) сухого песка используются традиционный вибрационный грохот или системы плоских или барабанных сит. Технологическая схема производства выглядит при этом следующим образом (см. схему 1).

Схема 1. Технологическая схема производства сухого обогащенного песка.

Достоинства схемы: сушилки кипящего слоя и - особенно - сушилки виброкипящего слоя обладают достаточно высокой тепловой эффективностью, обеспечивают влагосъем 150-200 кг/м3•час установки. Удельный расход тепла в таких установках - в пределах 5000-6500 кДж на кг испаренной влаги, а установки виброкипящего слоя позволяют достигать удельного расхода тепла в пределах 4000-5000 кДж на кг испаренной влаги, что сопоставимо с затратами тепла в сушильных барабанах. К преимуществам использования сушильного барабана также можно отнести высокую надежность при непрерывной работе с выпуском десятков тонн сухого песка в сутки.

Недостатки связаны с большим количеством пересыпок и транспортирующих устройств, необходимостью использования дополнительных агрегатов для охлаждения песка и его классификации, а также с конструктивными и технологическими особенностями сушильных аппаратов, используемых в схеме. Недостатком установок кипящего слоя является повышенный расход электроэнергии, необходимый для создания кипящего слоя при производительностях более 1-2 тонн в час, а также сложность поддержания режима кипения при полифракционном составе песка. То же относится к установкам виброкипящего слоя. Предпочтительными для сушки песка в количестве более 2 тонн в час являются барабанные сушилки, однако объемное напряжение по влаге сушильных барабанов невелико - 50-100 кг/м3•час. Поэтому конструкторские разработки в последнее время направлены на повышение интенсивности сушки за счет использования встроенных насадок и придания материалу водопадного режима движения путем обеспечения скорости вращения барабана, близкой к критической. В этом случае можно достичь влагосъема на уровне 300-500 кг воды с кубического метра барабана в час.

Одной из самых распространенных проблем традиционного грохочения, используемого в схеме 1, является проблема забивания сеток. Это приводит к низкой эффективности процесса, неоправданным и очень большим потерям материала в отвалы, низкому качеству конечного продукта.

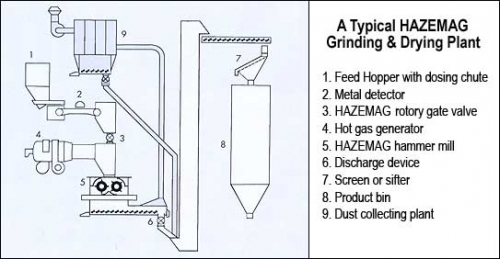

Для устранения указанных недостатков были созданы агрегаты, способные выполнять несколько функций, по типу "два в одном", "три в одном" и т. д. К таким машинам можно отнести мельницы-сушилки зарубежных и российских фирм, таких как "Novorotor" (Германия), "Finpulva" (Финляндия), "Титан" и "Баскей" (Россия), новые обезвоживающие грохота фирмы "Kroosh Technologies Ltd." (Израиль) и др. На основе использования многофункционального оборудования и была разработана технологическая схема обогащения песка, показанная на схеме 2.

Схема 2. Технологическая схема производства сухого обогащенного песка

Основная технологическая идея переработки сырья по второй схеме заключается в его сушке, помоле и разделению частиц по плотности, крупности или электромагнитным свойствам в одном агрегате. Универсальность оборудования позволяет для песка организовать процесс без помола, а только по схеме "сушка - обогащение".

Достоинства схемы: сушка материала осуществляется в вихревом потоке теплоносителя, где материал находится во взвешенном состоянии, при этом каждая частичка движется отдельно от других, комки (агломераты) отсутствуют. Это приводит к обдуву частиц песка со всех сторон и уносу молекул воды (преодолению сил поверхностного натяжения) с затратами меньшими, чем в традиционной сушилке. Удельный расход тепла в таких установках составляет 2800-4000 кДж на кг испаренной влаги при теоретически необходимом (мольная энтальпия испарения) 2259 кДж/кг влаги. При таком характере тепломассообмена частицы песка высушиваются за 0,3-0,5 сек., что обуславливает высокую напряженность сушил по влаге, достигающей 1000 кг/м3•час.

Поскольку при обогащении песка по второй схеме его классификация осуществляется в полочных классификаторах аспирационной системы (отдув пылеватых частиц холодным воздухом), то температура песка на выходе составляет менее 50°С, следовательно, отпадает необходимость в установке дополнительно барабанного холодильника.

Недостатки: повышенный расход электроэнергии, необходимый для создания пневмотранспорта высушенного материала по аспирационной системе, где осуществляется его классификация.

Основные показатели работы технологических линий по двум вышеописанным схемам приведены в таблице 1.

Табл. 1. Технико-экономические показатели технологических линий по обогащению песка.

(Производительность линий - 10 тн/час для песка влажностью 10%).

Технологическая линия | Тип сушильного аппарата | Удельные затраты тепла на сушку, кДж/кг влаги | Расход топлива | Объемное напряжение по влаге, кг/м3·час | Удельный расход электро-энергии, кВт/тн сырья | |

| мазут, кг/тн влаги | природный газ, м3/тн влаги | |||||

| Схема 1 | Сушильный барабан | 4200-5800 | 104-143 | 118-163 | 50-100 | 4,6-8 |

| Сушилка кипящего слоя | 5000-6500 | 123-161 | 141-183 | 150-200 | 4,9-8,3 | |

| Сушилка виброкипящего слоя | 4000-5000 | 99-124 | 113-141 | 150-200 | 5,08-8,8 | |

| Схема 2 | Виброгрохот Ultimate Screener | 2800-3000 | 69-74 | 79-84 | 1000 | нет данных |

| Мельница-сушилка "Баскей" | 3300-4000 | 82-99 | 93-113 | 600-800 | 10.2-13.3 | |

Примечание: теплотворность газа - 35485 кДж/нм3; мазута - 40400 кДж/кг

Таким образом, анализ существующих технологий обогащения песка показывает, что несомненными преимуществами обладают технологические линии, в которых организован более эффективный тепломассообмен. Их достоинства можно разделить на технологические и экономические.

К технологическим преимуществам относятся совмещение процессов сушки, обогащения и охлаждения песка в одном агрегате, отсутствие грохочения и дополнительных пересыпок, потребность в меньших производственных площадях - в два и более раза.

Экономическая эффективность применения технологической схемы №2 определяется соотношением цен на топливо и электроэнергию. Поскольку на сегодняшний день стоимость 1 кг мазута на порядок выше 1 кВт•ч электроэнергии, то простой расчет показывает, что при прочих равных условиях (производительность 10 тонн песка в час, влажность песка 10%, дозирование - ящичный питатель, подача в сушило - ленточный транспортер) за счет снижения затрат на топливо можно получить экономический эффект около 2 млн. рублей в год.

Технологическая линия массоподготовки для производства ССС представляет собой измельчительно-сепарационную установку по сушке, тонкому помолу и обогащению различных видов минерального сырья. Для переработки песка установка работает в режиме "сушка-обогащение". При обогащении песка в процессе движения материала внутри измельчительно-сепарационной установки происходит выделение из него глинистой фракции и освобождение частиц песка от железо-оксидной пленки за счет трения. Данная технология позволяет полностью очистить песок от глинистых и пылеватых частиц и снизить содержание Fe2O3 на 0,2-0,4%.

Измельчительно-сепарационная установка включает в себя теплогенератор, вихревую мельницу-сушилку, систему аппаратов пылеуловителей, систему батарейных циклонов, вихревой скруббер или рукавный фильтр, дымосос. Сушка сырья осуществляется горячим воздухом, поступающим от теплогенератора. Объем и температура горячих газов определяются производительностью установки и карьерной влажностью сырья. Теплогенератор работает на мазуте, дизельном топливе, природном газе и других видах топлива. КПД теплогенератора варьируется в пределах 0,90-0,93. Выход обогащенного продукта происходит на каждой ступени аспирационной системы, состоящей из двух инерционных пылеуловителей со встроенными в них полочными классификаторами и циклонов ВЗП. Работа агрегатов аспирационной системы основана на изменении скоростей газопылевого потока, в которых происходит выделение частиц разного фракционного состава.

В измельчительно-сушильном агрегате происходит сушка песка и разрушение агрегатов, сцементированных глинистым веществом. Кроме кварцевых частиц в агрегатах и в самом сырье могут содержаться и другие минеральные продукты, например, доломит, слюда и т.п. Таким образом, в одном блоке в процессе одной технологической операции осуществляется сушка сырья и селективное выделение минералов.

Описание линии по обогащению песка

| Производительность линии, тонн/час | 10 |

| Количество обслуживающего персонала, чел. | 1 |

| Габариты линии, м (длина Х высота Х ширина) | 18х8х3 |

Линия по обогащению песка позволяет:

• Снизить затраты тепла на сушку (3300 кДж на кг. испаренной влаги – для сравнения – расход тепла в сушильном барабане – 4200 – 5000 кДж)

• Снизить содержание влаги до 0,5% при влажности исходного сырья до 10-12%,

• Снизить содержание глинистой части и илистой фракций практически до 0%,

• Классифицировать песок по крупности,

• Снизить содержание Fe2O3 в обогащенном песке.

Энергозатраты на 1 т. песка:

электроэнергия (15 кВт/ тн) + тепло (3300 кДж на кг. испаренной влаги)

Время изготовления и доработки технологии согласно требованиям заказчика:

2-3 месяца

С анализом оборудования для сушки песка Вы можете познакомиться в отчете Академии Конъюнктуры Промышленных Рынков Анализ оборудования для сушки и фракционирования песка на фракции: 0,00- 0, 315 мм; 0,315- 0,63 мм; 0,63- 1,25 мм; 1,25- 2,5 мм.

Г.И. Стороженко, Н.В. Собянин, Г.В. Болдырев, Ю.А. Пак, компания "Баскей", г. Новосибирск