ОТСЛЕЖИВАТЬ СВОИ ГРУЗЫ: последние достижения в области лазерной маркировки

Требования промышленного производства к не стираемой прямой маркировке деталей, содержащей машиносчитываемые коды, в настоящее время растут экспоненциально. Прямая маркировка деталей дает возможность отслеживать продукт с момента производства до последнего момента срока эксплуатации.

Такая потребность стимулируется повышением требований к отслеживаемости компонентов и уникальной идентификации продуктов (UID). После одиннадцатого сентября производители внедряют стратегии для создания отслеживаемости и формирования препятствий нарушениям целостности упаковки товара и контрафактному производству. У Министерства обороны США (DoD) существует MIL-STD-130M в качестве стандартной практики для работы с военным имуществом. Но и там, где не применяются военные требования DoD, производители коммерческой промышленной продукции, включая автомобильные, упаковочные, фармацевтические, электронные и потребительские товары, активно принимают аналогичные стандарты.

Такая потребность стимулируется повышением требований к отслеживаемости компонентов и уникальной идентификации продуктов (UID). После одиннадцатого сентября производители внедряют стратегии для создания отслеживаемости и формирования препятствий нарушениям целостности упаковки товара и контрафактному производству. У Министерства обороны США (DoD) существует MIL-STD-130M в качестве стандартной практики для работы с военным имуществом. Но и там, где не применяются военные требования DoD, производители коммерческой промышленной продукции, включая автомобильные, упаковочные, фармацевтические, электронные и потребительские товары, активно принимают аналогичные стандарты.

Для прямой маркировки деталей, которая содержит уникальную идентификационную информацию, необходимы цифровые технологии обработки, такие как струйная маркировка, пробивание дырочек и лазерная маркировка. При производстве многих трехмерных пластмассовых продуктов, предпочтительным методом является лазерная маркировка, поскольку данная технология позволяет получать высококонтрастную несмываемую маркировку, и для ее использования не нужны дорогостоящие расходные материалы (краски и растворители) или же последующее отверждение. Кроме того, лазер может наносить маркировку машиночитаемыми кодами самых малых размеров. А это очень важно для микромаркировки, или же в тех случаях, когда на детали имеется лишь ограниченная область поверхности, на которую следует нанести буквенно-цифровое обозначение, логотип или же схематическую диаграмму. Для производственных операций с устойчивостью к сбоям шесть сигма необходимо, чтобы все продукты были на сто процентов доступны для считывания машинным или человеческим зрением, независимо от размера и сложности детализации нанесенной маркировки.

Что представляют собой коды машинного зрения?

Машиночитаемые коды (коды машинного зрения) представляют собой закодированную информацию, которую можно интерпретировать с помощью использования оптических сканеров или камер. Знакомым примером может служить одномерный "бар-код"(штриховой код), который, как правило, дает информацию темным на светлом фоне для создания высокой или низкой отражающей способности, которая преобразуется в единицы и нули. Наиболее часто используемым форматом хранения информации в виде бар-кода является расположение по длине и ширине печатных параллельных линий (белых и черных штрихов). Тем не менее, здесь можно использовать и более современные форматы из точек, концентрических окружностей и текстовых кодов, скрытых внутри изображений. В США лучше всего известно и широко распространено использование штрихового кода UPC (Универсального кода продукта), нанесенного на продукты розничной продажи и потребительские товары.

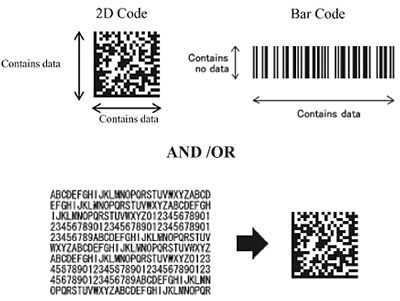

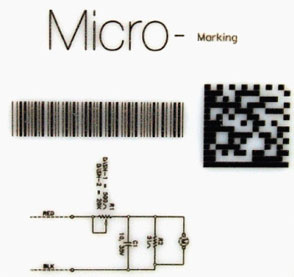

Хотя современные штриховые схемы могут включать весь набор символов ASCII, существуют случаи, когда в производственном секторе (в электронной, авиационно-космической, автомобильной, фармацевтической промышленности и т. д.) могут понадобиться значительно более усовершенствованные коды машинного зрения. Постоянное стремление закодировать как можно больше информации в сочетании с требованиями по использованию как можно более мелкой области, привело к разработке двухмерных кодов "Data Matrix". Коды матрицы данных нельзя, как обычно, считывать лазером (который используется при применении штриховых кодов), здесь нет свип-модели, в которую входил бы весь символ. Такой код надо сканировать с устройства сбора данных с камеры. 2D Data Matrix представляет собой революционный машиночитаемый код, специально предназначенный для решения проблем с теми ограничениями, которые существуют для штриховых кодов. На приведенном ниже рисунке показаны различия между 2D Data Matrix и бар-кодом.

На рисунке показаны различия между 2D Data Matrix и бар-кодом

Сопоставление двухмерного кода и бар-кода

Двухмерные коды Data Matrix идеально подходят для нанесения маркировки на мелкие детали, и они приспособлены для того, чтобы выдерживать суровые условия промышленной окружающей среды. Размер этих кодов Data Matrix составляет всего от 1/10 до 1/100 от размера штрихового кода в условиях кодирования одинакового объема информации. Таким образом, необходимо очень мало места на детали, но оно может содержать существенные производственные данные, важные для обеспечения отслеживаемости продукта. Каждый код наполовину черный и наполовину белый, а это обеспечивает вероятность 50/50, что повреждение одного сегмента не повлечет за собой нарушения считывания. Высокая степень резервирования Data Matrix (данные разбросаны по всему символу) и устойчивость к воздействию дефектов печати делают этот код очень надежным. Схемы исправления ошибок, интегрированные в алгоритм, оптимизируют способность восстанавливаться после повреждения символа. В приведенной ниже таблице сопоставляются код Data Matrix и бар-код.

| Код 2DData Matrix | Бар-код | |

| Информационная емкость | Примерно 4,000 символов | Примерно 20 символов |

| Вид информации | Буквенно-цифровой, кандзи | Буквенно-цифровой |

| Плотность потока информации | 160 | 1 |

| Функция исправления ошибок | Включена | Не включена |

| Контрастность (относительно подложки) | Всего 20 процентов | Обычно 80 процентов и более |

| Считывание | 360 градусов (под любым углом) | В фиксированном положении |

| Продолжительность цикла нанесения кода (лазером) | Миллисекунды | Секунды |

Сопоставление кода Data Matrix и бар-кода

Лазерная маркировка

В этом разделе мы рассмотрим использование двухмерных кодов Data Matrix на трехмерных произведенных из пластмассы компонентах деталей и сборках (в число материалов входят: ацетали, найлоны, полиолефины, поликарбонаты, полиэфиры, стиролы и т. д.). Эти типы пластмасс являются химически инертными, неполярными и обладают низкой энергией поверхности. Для осуществления прямой маркировки детали лазеры на иттрий-алюминиевом гранате с неодимом дают определенные преимущества по сравнению с технологиями с использованием типографских чернил, таких как струйная маркировка, поскольку для них необходимы предварительная подготовка поверхности и последующее отверждение. Лазеры на иттрий-алюминиевом гранате с неодимом ("YAG") с управлением луча при длине волны 1064 нм (ближний инфракрасный спектр) пользуются большим спросом в отрасли по нанесению лазерной маркировки благодаря длине волны излучения, хорошим параметрам мощности и универсальности. В результате удается получить более высокие скорости нанесения, более высокие качество и производительность.

Для сравнения, лазеры непрерывной накачки (CW) CO2 работают при длине волны 10.6 µм (длинноволновые инфракрасные спектры). Лазеры CO2 генерируют относительно низкую пиковую мощность по сравнению с лазерами YAG, поэтому они не могут наносить маркировку с высокой контрастностью на большинство пластмасс. Следует отметить, что лазеры CO2 обычно используются для нанесения бар-кодов и матричных кодов на этикетки, бумажные ярлыки, а также для смывания типографской краски.

Сам механизм нанесения лазерной маркировки сводится к облучению полимера с помощью локализованного источника излучения большой энергии (лазера). Излучаемая энергия затем поглощается материалом, и преобразуется в тепловую энергию. Тепловая энергия стимулирует возникновение реакций в материале. Но не все лазеры YAG с управляемым лучом одинаковы.

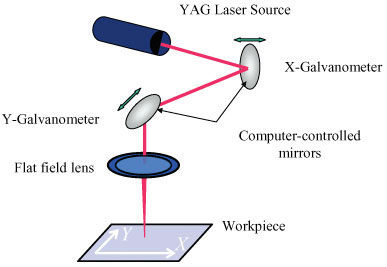

Включаемые в системы производителем лазера аппаратные средства и программное обеспечение очень существенно влияют на скорость и качество нанесения маркировки. Здесь исходным фактором является плотность распределения лазерного излучения (в ваттах/см2) на поверхности нанесения (которая отличается от общей генерирующей мощности лазера). Устройства нанесения маркировки с использованием лазера на иттрий-алюминиевом гранате с неодимом с управлением луча (источники дуговая лампа и светодиод) используют зеркала, которые установлены на высокоскоростные управляемые компьютером гальванометры для направления луча лазера на поверхность для нанесения маркировки, совсем как при письме с помощью карандаша и бумаги. Каждый гальванометр, один по оси Х, а другой по оси У, обеспечивает продвижение луча по полю для нанесения маркировки. Плоская полевая линза фокусирует излучение лазера для получения высокой плотности энергии на поверхности подложки. На приведенном ниже рисунке представлена система оптического переноса лучей с помощью управляемых компьютером гальванометров.

На рисунке показана система оптического переноса лучей с использованием управляемых компьютером гальванометров

Для эксплуатационных характеристик маркировки решающее значение имеет режим вывода лазерного луча. Производители могут поставлять лазеры с различными режимами вывода, от лазера с многими режимами до TEM00 (с поперечным электромагнитным типом колебаний), или же лазера с любым из режимов в диапазоне от первого до второго, включая и лазеры с пучком лазерного излучения с модовой структурой низкого порядка. Эти режимы вывода зависят от ряда факторов, включающих расхождение пучка и распределение мощности по диаметру лазерного луча. Лазеры с модовой структурой низкого порядка и лазеры TEM00 особенного хорошо подходят для высокоскоростной векторной маркировки, которую наносят с помощью Data Matrix и бар-кодов, одноштриховых буквенно-цифровых кодов, закрашенных шрифтов true-type, а также сложной графики за счет их способности создавать небольшое сфокусированное пятно, позволяющее, в результате, получать очень тонкие линии с хорошо очерченными краями.

Плотность мощности является функцией размера зоны воздействия сфокусированного лазерного луча. Размер зоны воздействия сфокусированного лазерного луча для данного фокусного расстояния линзы и длины волны лазерного луча являются функцией расходимости лазерного луча, которая управляется конфигурацией лазера, селекцией мод размера щели, а также увеличением апколлиматора (расширитель пучка).

Частота повторения импульсов (через акустико-оптический Q-переключатель) и пиковое значение плотности мощности являются критическими параметрами при формировании маркировки для достижения оптимальных контрастности и скорости. Высокое пиковое значение мощности при низкой частоте быстро повышает температуру поверхности, превращая материал в пар при проведении минимума тепла в субстрат. По мере того, как увеличивается частота повторения импульсов, более низкое пиковое значение дает минимальное образование пара, но создает больше тепла. Также критическим фактором является скорость луча (скорость перемещения луча лазера по рабочей поверхности).

Использование лазерных добавок может повысить и оптимизировать контрастность кодов машинного зрения, и уменьшить продолжительность циклов нанесения маркировки. А эти факторы, в конечном итоге, позволяют сэкономить деньги, и повышают производительность. Решения, предлагаемые материаловедением, рентабельны, просты в использовании и не оказывают никакого вредного воздействия на полимерные продукты, на их химические и физические свойства, при соблюдении соответствующей рецептуры.

Применения

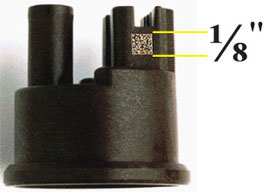

Прекрасным примером применения являются коды 2D Data Matrix, нанесенные с помощью лазера на располагающиеся в жестких условиях среды под капотом автомобиля компоненты и сборки топливной системы (материалы, как правило, ацетали, полиамиды и полиэфиры). Как показывает Пример A, на стр. 32, код размером ⅛" наносится за примерно 200 миллисекунд. Информация, включенная в код, обеспечивает полное отслеживание детали компонента (партия смолы, установка для формования, дата/смена/время и испытание на герметичность для сборки). Достижения новой технологии для нанесения лазерной маркировки на ацеталь еще больше расширяет возможности присвоения серийных номеров и отслеживания продуктов.

Пример B: как поясняет один из руководителей автомобильной компании, "Многие из подкапотных ацеталевых топливных компонентов, которые мы производим, очень компактны. Нанесение нестираемой микромаркировки, содержащей самую важную информация, и кодов Data Matrix в конце реализации операций по автоматизированной сборке, сразу после поточного испытания на герметичность сборки, очень ценно для нашей отрасли. Уникальная идентификация детали также очень полезна для управления материально-товарными запасами на производстве для учета незавершенного производства (W.I.P.)."

Пример A: Data Matrix для отслеживаемости и обеспечения безопасности продукта

Пример B: Черная лазерная маркировка на белом POM ацетале

Современные системы машинного зрения не являются самостоятельными приборами визуального контроля. Скорее их можно считать компонентом, интегрированным в общий производственный процесс с качеством шесть сигма, включающий программы измерений для статистического контроля качества. Современные системы снабжены искусственным интеллектом, что еще более расширяет возможности применения лазерных и машиночитаемых кодов. Свойственное лазерной маркировке мощное сочетание свойств представляется решающим фактором для успеха в деле обеспечения технологической обратной связи и недопущения сбоев при изготовлении продуктов с нулевым процентом образования дефектов.

Скотт Р. Сабрин является основателем и президентом The Sabreen Group, Inc. (TSG). TSG - это глобальная инжиниринговая компания, которая специализируется на промышленных технологиях дополнительной обработки пластмасс – предварительной обработке поверхностей, связывании, декорировании и нанесении полировки, лазерной маркировке и обеспечении безопасности продукции.