КЕРАМИЧЕСКИЕ СВОЙСТВА ШЛАКОВ

В настоящее время в большинстве высокоразвитых стран использование силикатной продукции металлургических предприятий достигает 90%. В строительной индустрии используются главным образом их вяжущие свойства. Значительно менее известны керамические свойства шлаков.

Исследованию металлургических шлаков посвящены работы А.В. Волженского, П.И. Боженова, В.С. Горшкова, Д.С. Белянкина, В.В. Лапина, Я.П. Гиндиса, Ю.П. Кручинина, В.Е. Каушанского и др., несмотря на это металлургические шлаки ряда регионов Российской Федерации изучены недостаточно, что не позволяет производить адекватную оценку физико-химических свойств, определяющих их использование в керамических материалах. Ограниченное число работ посвящено использованию отходов формовочных смесей, проблема утилизации которых стоит также достаточно остро.

Исследованию металлургических шлаков посвящены работы А.В. Волженского, П.И. Боженова, В.С. Горшкова, Д.С. Белянкина, В.В. Лапина, Я.П. Гиндиса, Ю.П. Кручинина, В.Е. Каушанского и др., несмотря на это металлургические шлаки ряда регионов Российской Федерации изучены недостаточно, что не позволяет производить адекватную оценку физико-химических свойств, определяющих их использование в керамических материалах. Ограниченное число работ посвящено использованию отходов формовочных смесей, проблема утилизации которых стоит также достаточно остро.

Целью данной работы является разработка составов керамических материалов на основе силикатной продукции металлургических предприятий.

Для достижения поставленной цели в работе решались следующие задачи: изучение и уточнение фазового состава и структуры металлургических шлаков различного химического состава в зависимости от условий их формирования; исследование процесса спекания металлургических шлаков различной основности и влияние на этот процесс минеральных добавок; выбор рациональных составов керамических материалов.

В экспериментальной работе были использованы три вида шлаков: низкоосновные, основные и кислые следующих предприятий: ОАО «Тулачермет», ОАО «Северсталь», ОАО «КМЗ», ОАО «Новолипецкий металлургический комбинат».

Низкоосновные гранулированные шлаки характеризуются различным содержанием стеклофазы: от 100% до 70%. Состав раскристаллизованной части гранулированных шлаков представлен микролитами мелилита и мервинита.

Кристаллический шлак, рассматриваемых металлургических предприятий, сложен в основном мелилитом с примесью β-двухкальциевого силиката, мервинита Ca3Mg(SiO4)2 и ольдгамита (СаS). Модуль основности колеблется от 1.07 до 1.17.

Основной шлак ОАО «ОЭМК» является примером неравновесной системы, стабилизация, которой может быть достигнута только при более высоких температурах кристаллизации. Именно поэтому в составе шлака ОАО "ОЭМК" встречаются минералы не характерные для основных шлаков: кварц, вторичный кальцит. Основной фазой является γ-двухкальциевый силикат, значительная роль принадлежит периклазу (MgO) до 10-12%. Содержание оксида железа в форме вюстита (FeO) достигает 12-15%. Это свидетельствует о том, что формирование шлака происходило в резко восстановительных условиях. Обращает на себя внимание наличие в шлаках соединения Ca1.75Mg0.25SiO4, которое является промежуточным между монтичеллитом CaO∙MgO∙SiO2 и мервинитом 3CaO∙MgO∙2SiO2 и обнаружено в шлаках ОАО «ОЭМК» впервые.

Кислый гранулированный шлак ОАО "УАЗ" в основном представлен стеклофазой (до 80…85%) с включениями кварца (8-10 %) и металлического железа до 5-10%.

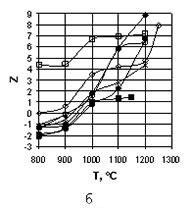

При оценке степени спекаемости шлаков использовалась формула для расчета коэффициента спекания (Z) разработанная А.С. Бережным, в основе которой лежит относительное изменение пористости и относительное повышение прочности сырца и обожженного материала.

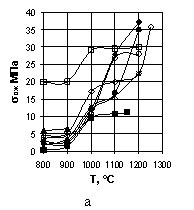

Полученные результаты (рис.1) свидетельствуют о том, что исследуемые низкоосновные шлаки, характеризуются относительно узким интервалом спекания и в тоже время достаточно высоким значением коэффициента спекания. При сравнении зависимости коэффициента спекания и прочности на сжатие от температуры обжига, можно отметить, что форма кривых обеих зависимостей практически идентична. Следовательно, на основании зависимости прочности на сжатие от температуры можно с достаточной уверенностью судить о значении коэффициента спекания. Наибольшим коэффициентом спекания обладают низкоосновные шлаки.

Температуры спекания изученных шлаков находятся в интервале 900-1250°С. Следует отметить, что коэффициент спекания гранулированных низкоосновных шлаков выше, чем кристаллических. Объяснение данному факту может дать изучение микроструктуры обожженных гранулированных и кристаллических шлаков кристаллооптическим методом. Исследования показали, что процесс спекания низкоосновных гранулированных шлаков связан с образованием мелилита, кристаллизация которого начинается при 800-1000°С, при этом образуются кристаллы дендритного типа, которые армируют матрицу, способствуя упрочнению структуры. При термической обработке кристаллических доменных шлаков происходит процесс рекристаллизации с формированием мелкокристаллической и порфировой типов структур, которые по сравнению с дендритной отличаются более низкой механической прочностью.

Процесс спекания самораспадающегося основного шлака ОАО «ОЭМК» также связан с кристаллизацией мелилита. Реакция образования новой фазы идет за счет твердофазного взаимодействия γ-двухкальциевого силиката, оксида магния и вюстита, интенсивность отражений которых на дифрактограммах начинает снижаться уже при температуре 800 °С. С учетом этого, можно предположить, что вновь образованная фаза имеет состав железистого мелилита.

Процесс спекания кислого шлака ОАО «Ульяновский автомобильный завод» связан с кристаллизацией шлакового стекла в интервале температур 800-900 °С с образованием при этом диопсида и мервинита. Выше этой температуры начинается процесс плавления.

Рис. 1. Физико-механические свойства образцов керамических материалов. а – зависимость прочности от температуры, б – зависимость коэффициента спекания от температуры. Условные обозначения: ♦ - гранулированный шлак ОАО "Новолипецкий МК", ◊ - кристаллический шлак ОАО "Новолипецкий МК", • - гранулированный шлак ОАО "Тулачермет", ο - кристаллический шлак ОАО "Тулачермет", х - гранулированный шлак ОАО "КМЗ" (Косая гора г. Тула), ![]() - глина Латненского месторождения,

- глина Латненского месторождения, ![]() - электросталеплавильный шлак ОАО "ОЭМК" (г. Старый Оскол),

- электросталеплавильный шлак ОАО "ОЭМК" (г. Старый Оскол), ![]() - ваграночный шлак ОАО "УАЗ"(г. Ульяновск).

- ваграночный шлак ОАО "УАЗ"(г. Ульяновск).

Для увеличения интервала спекания керамических масс на основе тонкомолотых гранулированных шлаков в их состав вводилась глинистая составляющая в виде Латненской глины (ЛТ-3) (интервал спекания более 100 °С) и отходы формовочных смесей (ОФС), содержащих до 12-15% глинистой составляющей. Образцы готовились методом полусухого формования. Результаты экспериментальных исследований приведены в таблице 1.

Введение отходов формовочных смесей и глины ЛТ-3 оказывает положительное влияние на увеличение механической прочности образцов, причем добавка глины снижает температуру обжига с 1200 до 1150 °С. При этом, предел прочности на сжатие образцов керамических материалов растет с увеличением содержания глинистого компонента.

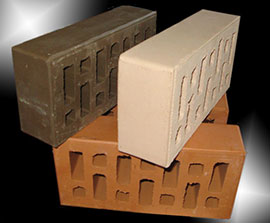

Полученные образцы керамических материалов имели белый цвет, морозостойкость их составила более 50 циклов.

Таблица 1

Физико-механические свойства керамических материалов

Состав | Температура обжига Т, °С | Прочность на сжатиеsсж, МПа | Кажущаяся плотность | Водопог-лощение В, % | Объемная огневая усадка У,% |

| Шлак ОАО «Новолипецкий МК» + глинистый компонент | 1150 | 27 | 2000 | 13 | 1 |

| Шлак ОАО «Тулачермет» + глинистый компонент | 1150 | 39 | 2030 | 12 | 3 |

| Шлак ОАО «КМЗ» + глинистый компонент | 1150 | 41 | 2050 | 12 | 3 |

| ОФС + шлак ОАО «УАЗ» | 1350 | 20 | 1740 | 8 | 4 |

Образцы, полученные на основе основного шлака ОАО «ОЭМК» отличались невысокими физико-механическими характеристиками (σсж=4…13 МПа). Кроме того, отмечалось увеличение объема образцов в процессе обжига.

В связи с низкой температурой плавления кислый ваграночный шлака ОАО «УАЗ» можно использовать в качестве добавки (6-12%) в составе формовочных смесей, которая способствует жидкофазному спеканию.

С анализом российского рынка металлургических и топливных шлаков и с анализом оборудования для производства цемента на основе шлаков Вы можете познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков «Рынок шлаков в России» и «Анализ оборудования для производства шлакощелочного вяжущего».

Малькова М.Ю., канд. техн. наук, доц.,

Иванов А.С., инженер

Белгородский государственный технологический

университет им. В.Г. Шухова