НОВЫЕ БЕТОНЫ: геополимерные композиты с зольной пылью, армированные коротким волокном (Часть I)

За последние годы мы стали свидетелями имеющей большое значение разработки по всему миру нового типа высокоэффективных неорганических цементирующих материалов, геополимерных цементов.

Геополимерный цемент является одним из типов трехмерных не содержащих CaO алюмосиликатных гелевых связующих веществ, которые были впервые внедрены в мир неорганических цементирующих веществ Давидовичем в конце семидесятых годов [1]. Геополиметрический цемент можно синтезировать путем смешивания алюмосиликатных реактивных материалов с меньшим количеством (или вообще при отсутствии) CaO (таких как метакаолин, дегидратированная глина) и с сильно щелочными растворами (такими, как NaOH или KOH), с последующим отверждением при комнатной температуре.

Геополимерный цемент является одним из типов трехмерных не содержащих CaO алюмосиликатных гелевых связующих веществ, которые были впервые внедрены в мир неорганических цементирующих веществ Давидовичем в конце семидесятых годов [1]. Геополиметрический цемент можно синтезировать путем смешивания алюмосиликатных реактивных материалов с меньшим количеством (или вообще при отсутствии) CaO (таких как метакаолин, дегидратированная глина) и с сильно щелочными растворами (такими, как NaOH или KOH), с последующим отверждением при комнатной температуре.

Под действием сильнощелочного раствора алюмосиликатные реактивные материалы быстро растворяются в растворе с формированием свободных тетраэдрических образований Si[O.sub.4] и Al[O.sub.4]. При дальнейшем развитии реакции вода для смеси постепенно отщепляется, и эти тетраэдрические образования Si[O.sub.4] и Al[O.sub.4] поочередно соединяются с прекурсорами выхода полимера (-Si[[O.sub.4.sup.-]Al[[O.sub.4.sup.-], или-Si[[O.sub.4.sup.-]Al[[O.sub.4.sup.-]Si[[O.sub.4.sup.-], или -Si[[O.sub.4.sup.-]Al[O.sub.a4]Si[[O.sub.4.sup.-]Si[[O.sub.4.sup.-]) путем разделения всех атомов кислорода между двумя тетраэдрическими образованиями с последующим формированием монолитных продуктов, таких как геополимерный цемент [2].

Геополимерный цемент, который создается путем разумного смешивания и нужной рецептуры может обнаруживать свойства, превосходящие свойства портландцемента [3-6]: для производства геополимерного цемента необходима значительно более низкая температура кальцинирования (600-800 [градусов]C), и он выделяет на 80-90% меньше C[O.sub.2], чем портландцемент. Неплохие показатели прочности можно получить на короткие периоды времени при комнатной температуре. В большинстве случаев, 70% окончательной прочности сжатия развивается в первые 12 часов.

Другим свойством геополимерного цемента является низкая проницаемость, сопоставимая с проницаемостью природного гранита. Также сообщается, что устойчивость геополимерного цемента к воздействиям огня и кислоты значительно превышает устойчивость портландцемента. Помимо высокой прочности в ранние сроки твердения, низкой проницаемости и хорошей устойчивости к воздействию огня и кислоты геополимерный цемент может также приобретать более высокую неограниченную прочность сжатия и усадку, значительно меньшую, чем усадка портлендцемента. В число прочих документированных свойств входит хорошая устойчивость к воздействию циклов замораживания-оттаивания, а также прекрасное затвердевание тяжелых металлических ионов. Эти свойства делают геополимерный цемент хорошим кандидатом для замены портландцемента, применяемого в области гражданского, мостового, гидравлического, подземного, дорожно-строительного и военного инжиниринга [7].

Экструзия представляет собой важную технологию для формования пластмасс, которая сводится к проталкиванию вязкой и тестообразной пластмассовой смеси через имеющую определенную форму головку с приложением высоких значений сил сжатия и сдвига, генерируемых экструдером. Эта технология непрерывная, и ее проще использовать, чем прочие обычно используемые методы (литье, инфильтрация жидкого цементного раствора, всасывание впрыска и технология Хатчека), и это делает ее более подходящей для массового промышленного производства. Кроме того, технология экструзии позволяет формовать из трудно перерабатываемых веществ различные продукты со сложными поперечными сечениями при минимальном содержании воды, которое критично при создании высокой прочности, низкой проницаемости и прекрасной износостойкости продуктов [8-25].

Зольная пыль является побочным продуктом с пуццолановой реактивностью от электростанций, работающих на угле. Миллионы тонн зольной пыли вырабатываются каждый год по всему миру. Только в Китае общий объем зольной пыли, накопленной в 2002 году, составил до 4 миллиардов тонн на территории примерно в 4000-5000 гектаров, и 200 миллионов или более тонн все еще вырабатываются каждый год. Тем не менее, эффективно используется только 30% зольной пыли. Для того, чтобы расширить число применений, использование зольной пыли в качестве частичной замены метакаолина на синтезированный геополимерный цемент системно рассматривается в данном исследовании.

Армирование волокном использовалось в различных цементирующих материалах для улучшения эластичности, ударопрочности, жесткости, а также для того, чтобы изменить режим формирования отказов. Использование короткого волокна предпочтительнее, благодаря простоте и экономичности производства. Учитывая сверххрупкий характер затвердевшей геополимерной цементной пасты, коротковолокнистый поливиниловый спирт (PVA) включается в материал для повышения износостойкости затвердевшего геополимерного цемента, рассматриваемого в данном исследовании.

В данной статье, рассматриваются изготавливаемые с помощью экструзии зольнопыльные геополимерные композиты из PVA, армированного коротким волокном (SFRGC). Здесь системно исследуется воздействие зольной пыли и волокна на реологическое и ударопрочное поведение SFRGC с различными концентрациями зольной пыли и волокна, с помощью лазерного анализа размера частиц (LSA), рентгенографического дифракционного анализа (XRD), растрового электронного микроскопа (SEM), ртутной интрузионной порометрии (MIP), которые используются для изучения микроструктуры и механизма образования отказа. Кроме того, также проводятся испытания воздействия серной кислоты с замораживанием и оттаиванием для того, чтобы охарактеризовать параметры износостойкости SFRGC.

2. Материалы и методы

2.1. Материалы

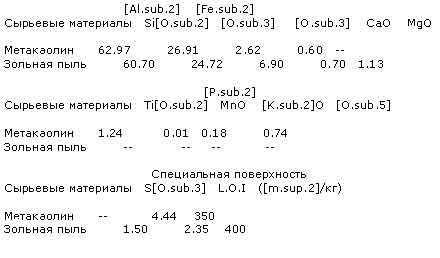

Используемый в данном исследовании метакаолин получается кальцинированием чистого каолина при температуре 700 [градусов]C на протяжении 12 часов. Зольная пыль марки I, аналогичная зольной пыли класса F по ASTM, поставляется электростанцией Цинчжоу, Гонконг, КНР. NaOH химической марки и раствор кремнекислого натрия Si[O.sub.2]к [Na.sub.2]O с молярным отношением 3.2 используются в качестве щелочных реактивов. Два типа кремнистого песка (600-300 [микро]n и 150-90 Inn в диаметре) с отношением 0.6:0.4 и общим содержанием по массе связывающей системы 32.5% используются в качестве агрегата. Волокно PVA используется в качестве материала армирования. Длина волокна составляет 6 мм со средним диаметром 14 [микро]м и плотностью 1300 кг/ [м.sup.3]. Средние прочность на разрыв и модуль упругости волокна составляют 1500 MПa и 36 ГПa. Химические составы и физические свойства сырьевых материалов перечислены в Таблице 1.

Таблица 1

Химические составы и физические свойства сырьевых материалов

2.2. Количественное соотношение смеси и приготовление образца

2.2.1. Количественное соотношение смеси

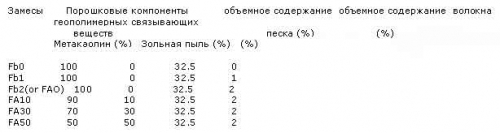

Количественное соотношение смеси для различных SFRGC, которые использовались для исследования воздействия зольной пыли и волокна на реологическое, ударопрочное и износостойкое поведение, представлено в общем виде в Таблице 2. Fb1 и Fb2 используются для изучения воздействия объемной доли волокна, в то время как FAI0 - FA50 используются для изучения воздействия концентрации зольной пыли. Количественное соотношение смеси чистого SFRGC без зольной пыли и волокна, т. е. Fb0, используется в качестве контрольного образца, а количественное соотношение дается следующим образом:

молярный Si[O.sub.2]/молярный [Al.sub.2][O.sub.3] = 4.5,

молярный [H.sub.2]O/молярный [Na.sub.2]O = 6.4

молярный [Na.sub.2]O/молярный [Al.sub.2][O.sub.3] = 0.8,

Контрольный образец является оптимальным, который оптимизирован в литературе [26].

2.2.2. Приготовление образца

Для однородного диспергирования волокна PVA, волокна и метакаолиновый порошок сначала смешивают в сухом виде на протяжении 3 минут с небольшой скоростью в планетарном смесителе Хобарт. В то же время смешивают NaOH, раствор кремнекислого натрия и воду а стеклянном сосуде и охлаждают до комнатной температуры. Затем охлажденный щелочной раствор добавляют в метакаолиновые порошки и волокнистую смесь PVA, и продолжают смешивание на протяжении еще трех минут при высокой скорости. Следует отметить, что основным способом обеспечения увеличения предельного срока хранения для завершения процесса экструзии является предварительное смешивание NaOH и раствора кремнекислого натрия, вместо непосредственного добавления гранул NaOH в геополимерные пасты.

По окончании перемешивания тестообразную свежую геополимерную пасту вводят в отечественный реометр для измерения реологии или же в шнековую глиномялку одношнекового вакуумного экструдера (PVL100.3, KEMA) для производства тонкого листа из SFRGC. Перед изготовлением последнего тонкого листа свежие пасты из SFRGC вновь перемешивают, выводят воздух и уплотняют в экструдере, затем пасты проталкивают через тонкую головку с поперечным сечением 75 мм x 6 мм. Готовый экструдат сначала покрывают пластмассовым листом, а затем, по прошествии 24 часов, перемещают в изотермическую климатическую камеру и отверждают в стандартных условиях при 20 [градусах]C и 100% относительной влажности (R.H.) на протяжении 28 дней. После отверждения, затвердевшие тонкие листы SFRGC нарезаются на тонкие пластины с размерами 90 мм x 75 мм x 6 мм, и высушиваются при нормальных лабораторных условиях на протяжении 24 часов до проведения испытания.

2.3. Методы

2.3.1. Реологическое испытание

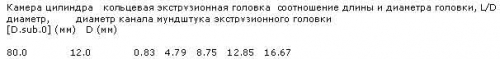

Свежие пасты из SFRGC для экструзии обладают более высокими жесткостью и связностью по сравнению с нормальными пастами из портландцемента, что делает обычный реометр с использованием сдвига не подходящим для измерения их реологии. В настоящем исследовании используется небольшой отечественный ползунковый реометр для моделирования процесса экструзии и измерения реологии различных паст из SFRGC. Настройка ползункового реометра представлена на Рис. 1. Основные параметры ползункового реометра перечислены в таблице 3.

Таблица 2

Количественные соотношения смесей различных SFRGC

Таблица 3

Параметры ползункового реометра

При проведении реологического испытания цилиндр ползункового реометра сначала заполняется определенным количеством свежих паст из SFRGC, и плунжер располагается так, чтобы обеспечить непосредственный контакт его пластины с верхней поверхностью пасты в цилиндре, затем поршень закрепляется в верхнем захвате для испытаний материалов машины с сервогидравлическим приводом и обратной связью (Sintech 10/D MTS 810), затем подается давление на пасты из SFRGC, находящиеся в цилиндре, давление проталкивает их через жесткую кромку экструзионной головки. Согласно экструзионной реологической теории Бенбоу [27], для того, чтобы охарактеризовать реологическое поведение пасты, необходимы, по крайней мере, два измерения скорости поршня и два отношения длины и диаметра канала мундштука экструзионной головки (L/D).

В данном исследовании ползунковое экструзионное испытание будет проводиться на материале Fb0, Fb2 и FA30 со скоростью плунжера 0.3 мм/с, 0.54 мм/с, 0.27 мм/с, 0.135 мм/с, 0.063 мм/с (соответствующие скорости экструзии составляют 13.3 мм/с, 24.0 мм/с, 12.0 мм/с, 6.0 мм/с, 2.8 мм/с, соответственно) и LID 0.83, 4.79, 8.75, 12.85, 16.67 для калибрации способности свежих паст из SFRGC подвергаться экструзии. Большие размеры цилиндра (80 в диаметре x 100 в длину) позволяют изменять вышеуказанные 5 скоростей, начиная с самой высокой скорости, с последующим пошаговым снижением до получения самой низкой скорости в самом конце. Каждая из скоростей плунжера действует в течение 60 секунд для того, чтобы убедиться в стабильности получаемых данных, таким образом, удается обеспечить точность получаемых данных. Длина каждого отрезка плоской кривой пропорциональна скорости плунжера. Система получения данных соединена с ползунковым реометром, и, таким образом, регистрируется образующееся перемещение нагрузки плунжером.

Следует отметить, что первая плоская часть кривой перемещения нагрузки используется для того, чтобы создать предварительное давление на пасты из SFRGC в самом начале ползункового испытания, и она не будет пригодна для осуществления расчета реологических параметров. Давление экструзии для паст из SFRGC рассчитывается за счет деления нагрузки, необходимой для ползункового испытания, на площадь поперечного сечения канала мундштука экструзионной головки.

2.3.2. Испытание на ударопрочность

Подготавливаются тонкие пластинки образцов с размерами 75 мм x 90 мм x 6 мм для проведения испытания на ударопрочность с использованием измерительного прибора для испытания на прочность при ударе (ITR-200, RADMANA). В самом начале испытания механизм для пробивания поднимается на определенную высоту, а затем толкается вниз с помощью газа высокого давления. Средняя скорость механизма для пробивания до и после ударного воздействия устанавливается на примерно 3 м/с. Можно измерить и зафиксировать пиковую нагрузку устойчивости к ударному воздействию, энергию сдвига, а также градиент нагрузки образца. Эти параметры обеспечивают ценные показатели для ударопрочности, жесткости и твердости образца из SFRGC.

2.3.3. Испытание на замораживание и оттаивание

В том, что касается испытаний на замораживание и оттаивание, один цикл замораживания и оттаивания предполагает изменение температуры образца от 4.4 до -20 [градусов]C, и затем повышение температуры с -20 до 4.4 [градуса]C. Продолжительность одного цикла составляет 9 часов, включая 4 часа замораживания, 2.5 часа оттаивания и определенное количество времени на повышение и понижение температуры, на выливание и наливание воды в камеру, которая использовалась для размещения образцов. Все этапы процесса автоматически контролируются в помощью компьютера. Для каждого замеса испытывались, по крайней мере, три образца. Тонкие пластины испытываются с использованием 20 циклов замораживания и оттаивания.

В настоящем исследовании устойчивость к воздействию серной кислоты испытывается путем погружения образцов из SFRGC в раствор серной кислоты с водородным показателем pH=l. Раствор кислоты обновляется каждую неделю для того, чтобы обеспечить относительно постоянное значение водородного показателя. Испытание ударопрочности проводится после 1 месяца воздействия. Для изучения воздействия кислоты делаются также снимки поверхности.

2.3.5. Микроструктурный анализ

Для того, чтобы изучить микроструктурные параметры и механизмы ударного разрушения SFRGC используются: лазерный анализ размера частиц (LSA), рентгенографический дифракционный анализ (XRD), растровый электронный микроскоп (SEM) и ртутная интрузионная порометрия (MIP).

2.3.5.1. LSA. Для измерения размера частиц сырьевых материалов примерно 2 г. порошковых материалов добавляют в 100-мл сосуд, полностью наполненный водой. Около 0.5 г. дифосфата натрия ([Na.sub.4][P.sub.2][O.sub.7]), который действует как диспергирующее вещество, добавляют в сосуд для повышения диспергируемости порошковых материалов. После нескольких минут вибрации диспергированный образец выливают в камеру анализатора частиц LSA (Coulter LS2300) для проведения испытания. Продолжительность испытания ограничивается 10 минутами для того, чтобы избежать возможной гидратации частиц образца. Данные фиксируются и анализируются компьютером в автоматизированном режиме на основе модели с оксидом циркония.

2.3.5.2. XRD. Для испытания с использованием XRD образцы различных смесей тонко измельчают, и затем отбирают на 28 дней. После этого измельченные фракции погружают на три дня в ацетон для того, чтобы остановить процесс дальнейшей гидратации, и удалить свободную воду с последующим высушиванием в печи при 50 [градусах]C в течение 12 часов для выведения абсорбированной воды. Затем эти геополимерные фракции перемалываются далее в очень тонкие частицы, их просеивают, чтобы удалить большую часть кварцевого песка и волокон. В этой связи линии дифракции, соответствующие кварцу, продемонстрировали большую вариативность от образца к образцу. Это явление, которое не оказывает воздействия на интерпретацию результатов настоящего исследования, и поэтому его можно игнорировать.

Дифракция рентгеновских лучей на порошке фиксируется с помощью спектрометра Philips PW1830 с использованием излучения CuK0t при скорости сканирования 1[градус] в минуту и температуре от 10[градусов] до 80[градусов](2[theta]). Выбирается длина волны 15.40562 нм (Ки).

2.3.5.3. SEM. Микроскоп JEOL-6300 SEM используется для рассмотрения микроструктуры измельченных композитов при ускоряющем напряжении в 15 кв. Эти образцы, используемые для проведения наблюдений с помощью SEM, сначала высушивают при температуре 60 [градусов]C до получения постоянной массы. Затем эти образцы связывают на образце-держателе проводящим клеем с последующим напылением покрытия из углерода в течение 30 минут. После этого исследуют морфологии образцов готовых продуктов на микроскопическом уровне с использованием SEM.

2.3.5.4. MIP. Устройство для ртутной интрузионной порометрии Autopore IV 9500 MIP используется для исследования пористости и распределения размера пор различных SFRGC. Образцы с размерами примерно 10 мм x 10 мм x 10 мм получают отрезанием от затвердевших паст из SFRGC, затвердевавших на протяжении 28 дней. Эти образцы сначала высушивают в печи на протяжении 24 часов при температуре 50 [градусов]C для удаления из капилляров физически абсорбированной воды, а затем их помещают в стеклянный пенетрометр с объемом 5 куб. см. После этого проводится испытание с низким давлением, а за ним испытание с высоким давлением (максимальное ртутное давление достигает 30,000 фунтов на кв. дюйм). Интрузией и удалением ртути управляет компьютер в автоматизированном режиме с помощью программы Autopore IV 9500. С повышением давления также измеряются и фиксируются совокупная интрузия и разность объемов пор в зависимости от диаметров пор. Диаметры пор, в которые осуществляется интрузия ртути, рассчитываются с использованием "уравнения Уошборна", с углом контакта ртути 130[градусов].

3. Результаты и обсуждение

3.1. Программа реологических испытаний и результаты

Существенным фактором для обеспечения успеха экструзии тонких листовых продуктов является реологическое поведение свежей пасты. Когда отсутствует надлежащее проектирование реологического поведения паст из SFRGC, в композитах образуются такие дефекты, как расслаивание, повреждение поверхности или разрывы кромки, а это снижает конечные механические и износостойкие свойства. Хорошо известно, что зольная пыль может повысить текучесть пасты из портландцемента. Тем не менее, до сих пор неизвестно, какое воздействие оказывает зольная пыль на реологическое поведение нового типа пасты из геополимерного цемента. В данном исследовании измеряется реологическое поведение свежих паст из SFRGC с зольной пылью и без нее для того, чтобы дать характеристику воздействия зольной пыли. Также исследуется воздействие волокна на реологическое поведение с помощью изменения концентрации волокна с 0% до 2%. Механизм ползунковой экструзии можно хорошо проиллюстрировать на примере модели Бенбоу-Бриджуотера, которая основывается на наличии пластической деформации на входе экструзионной головки и поршневого режима потока в канале мундштука экструзионной головки [27]. В соответствии с этой моделью, общее падение экструзионного давления [P.sub.e] через мундштук с кольцеобразным соплом при угле канала мундштука экструзионной головки в 90[градусов] можно просто представить в виде следующего уравнения:

[P.sub.e] = [P.sub.1] + [P.sub.2]

= 2([[sigma].sub.0] + [alpha]V)1n([D.sub.0]/D) + 4([tau].sub.0] + [beta]V)(L/D) (1)

где [P.sub.e] это общее экструзионное давление плунжера, привносимое машиной MTS, в то время как [P.sub.1] и [P.sub.2] это значения падения давления на каждом входе головки и каждом канале мундштука головки соответственно; Do и D это диаметр цилиндра и диаметр канала мундштука экструзионной головки соответственно; L это длина канала мундштука экструзионной головки; V скорость экструдата в канале мундштука экструзионной головки; [[tau].sub.0] напряжение пластического течения исходного материала свежей пасты из SFRGC, т. е. наименьшее напряжение, способное протолкнуть свежую пасту из SFRGC из цилиндра через канал мундштука экструзионной головки; [alpha] это коэффициент, характеризующий воздействие скорости на вход в экструзионную головку, который аналогичен коэффициенту вязкости [eta]; и [[sigma].sub.0], и [alpha] рассматриваются как константы материала, независимые от геометрии экструзионной головки и скоростей экструзии, и только связанные с передвижением пасты по мере того, как она течет из цилиндра в канал мундштука экструзионной головки. [[tau].sub.0] это предел текучести исходного сдвига стенок свежих паст из SFRGC возле стенки канала мундштука головки, т. е., наименьшее напряжение сдвига, необходимое для преодоления напряжения сдвига стенки, которое оказывает стенка канала мундштука экструзионной головки; [beta] это коэффициент, характеризующий воздействие скорости на падение экструзионного давления в канале мундштука; и [[tau].sub.0], и [beta] также рассматриваются как константы материала, они связаны только с устойчивостью канала мундштука к воздействию потока.

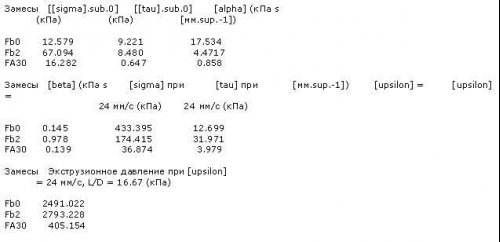

Кривые зависимости экструзионного давления и LID для трех паст из SFRGC (Fb0, Fb2 и FA30) при различных скоростях экструзии измерены и представлены на Рис. 4(a-c). Четыре реологических параметра ([[sigma].sub.0], [alpha], [[tau].sub.0], [beta]) для каждой смеси рассчитывались в соответствии с уравнением (1), они приводятся в таблице 4. Для сравнения, основное напряжение при текучести [sigma] = [[sigma].sub.0] + [alpha]V, напряжение сдвига стенки [tau] = [[tau].sub.0] + [beta]V при скорости экструзии в 24 мм/с и экструзионном давлении [P.sub.e] в 24 мм/с и L/ D= 16.67 также вычислены и даны в таблице 4. На основе рассчитанных значений параметров [[sigma].sub.0], [alpha], [[tau].sub.0], [beta], можно получить экструзионное давление с помощью уравнения (1).

Таблица 4

Реологические параметры различных паст из SFRFGC

3.1.1. Воздействие волокна

Как можно видеть из таблицы 4, начальное напряжение при текучести [[sigma].sub.0] увеличивается с 12.579 кПа до 67.094 кПа после того, как в свежие пасты из SFRGC вводятся 2% волокна PVA. Это доказывает, что добавление волокна, может затруднять начальный поток пасты из SFRGC. Тем не менее, после того как паста SFRGC с волокном начнет движение, происходит резкое падение основного напряжения текучести [alpha], как показано в таблице 4 и на Рис. 5. Это может объясняться тем, что волокно придает возможность изгибаться и переплетаться, что позволяет потокам паст из SFRGC плавно обтекать жесткий канал мундштука экструзионной головки.

Детальное рассмотрение напряжения сдвига стенки [tau] при различных скоростях экструзии (Рис. 6) показывает, что добавление волокна существенно увеличивает трение между пастой из SFRGC и стенкой канала мундштука, что приводит к повышению сопротивления потока. Это особенно справедливо в случае использования высокой скорости экструзии.

3.1.2. Воздействие зольной пыли

При сопоставлении Fb2 с FA30, выявляется, что при добавлении зольной пыли (FA30) существенно уменьшается начальное напряжение при текучести ([[sigma].sub.0], [[tau].sub.0]). Значения основного напряжения при текучести [alpha] и напряжения сдвига стенки [tau] также значительно ниже, чем значения для пасты из SFRGC без зольной пыли (Fb2), как показано в таблице 4 и на Рис. 5 и 6. Пасту из SFRGC с зольной пылью можно легко экструдировать из отверстия мундштука с использованием относительно небольшого давления. Причиной этого может быть сферическая форма зольной пыли и ее низкая реактивность.

3.2. Программа испытаний на ударопрочность и результаты.

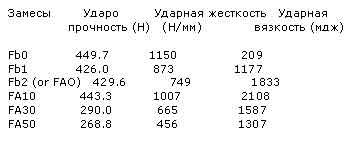

На рис. 9(a) и (b) представлены кривые реакции на ударное воздействие для различных SFRGC с различными концентрациями зольной пыли и волокна. Для того, чтобы сопоставить воздействие концентрации волокна и зольной пыли на поведение при ударном нагружении, в качестве контрольного образца используется Fb0 без добавления зольной пыли и волокна. Образцы с Fb1 по Fb2 используются для изучения воздействия объемной доли волокна PVA. Образцы с FA10 по FA50 предназначены для исследования воздействия концентрации зольной пыли. Количественные соотношения вещества различных SFRGC представлены в таблице 1. Значения ударопрочности, жесткости и ударной вязкости для образцов Fb0 - FA50 представлены в таблице 5.

Таблица 5

Сопротивление ударной нагрузке различных SFRGC

Как видно из Рис. 9(a), Fb0 имеет самую высокую ударопрочность (449.7 N), но хотя смещение от удара очень небольшое, всего около 0.84 мм. и после пикового нагружения, образец Fb0 не способен выдерживать никакой нагрузки, что дает в результате резкое падение кривой ударопрочности. А это означает, что не содержащие волокна SFRGC будут ломаться без всякого предупреждения при достижении пиковой нагрузки. Это может быть очень опасно для практической строительной деятельности. На Рис. 10(a) представлено фото сломавшегося после испытания на ударопрочность образца Fb0. Во время испытания на ударопрочность образец Fb0 разделяется на пять небольших частей. Повреждение, как правило, носит характер хрупкого разрушения.

При включении 1% волокна РVA (Fbl), кривая реакции на ударное воздействие приобретает новый вид. В отличие от Fb0, кривая реакции на ударное воздействие Fbl не падает до нуля после пиковой нагрузки, она скорее падает до примерно 300 Н, и выдерживает нагрузку для длительного сдвига. Это указывает на то, что добавление волокна PVA предохраняет материал от растрескивания от быстрого перемещения, отсюда и повышение износостойкости. Тем не менее, в 1% материале волокон настолько мало, что они способны выдерживать только часть общей ударной нагрузки. На Рис. 10(b) дано фото Fbl после испытания на ударопрочность. Геополимерная пластина с 1% волокна ломается на три небольших фрагмента после применения испытания на ударопрочность. Это говорит о том, что пластина из геополимера с 1% волокна демонстрирует некоторые характеристики износостойких материалов.

При включении 2% волокна PVA (Fb2) на кривой реакции на ударное воздействие отражается очевидная реакция деформационного упрочнения после пиковой нагрузки. Образец Fb2 может выдерживать пиковую нагрузку (429.6 N) при сдвиге до примерно 2.5 мм. После этого допустимая нагрузка снижается медленно до 7.5 мм сдвига. На Рис. 10(c) представлено фото сломанного образца Fb2 после проведения испытания на ударопрочность. На поверхности SFRGC с 2% волокна PVA не обнаружено никаких трещин. После проведения испытания на ударопрочность можно обнаружить в центре образца только отверстие от высокоскоростного воздействия механизма для пробивания. Это доказывает, что 2% волокно может обеспечить целостность SFRGC вокруг отверстия в случае существенного отклонения из-за высокой скорости ударного воздействия механизма для пробивания.

Сопоставление результатов испытаний на ударопрочность, приведенных в таблице 5 показывает, что добавление волокна создает тенденцию снижения ударопрочности (при пиковой нагрузке), тем не менее, это снижение небольшое, всего 5.3% для Fbl и 4.47% для Fb2. С другой стороны, ясно видно сильное воздействие, оказываемое концентрацией волокна на ударную жесткость (градиент линейной части кривых ударопрочности) и ударную вязкость (участок между кривыми ударопрочности и осями x), особенно, на последнюю. Так, например, ударная вязкость Fbl и Fb2 в 4.63 и 7.77 раз больше ударной вязкости Fb0.

Зольная пыль широко производится как побочный продукт эксплуатации тепловых электростанций по всему миру. За счет хорошей пуццолановой реактивности, зольная пыль повсеместно используется для частичной замены портландского цемента в области гражданского строительства, Принимая во внимание тот факт, что зольная пыль может, с одной стороны, улучшить способность подвергаться экструзии геополимерных паст, а, с другой стороны, содержит количество реагентов [Al.sub.2][O.sub.3] и Si[O.sub.2], сопоставимое с количеством метакаолина, часть метакаолина заменяется в данном исследовании зольной пылью. На рис. 9(b) приведены кривые реакции на ударное воздействие для SFRFGC с различным процентным содержанием зольной пыли при одном и том же содержании волокна (FA10, FA30 и FA50).

Результаты испытания на ударопрочность даны в таблице 5. Как показано на рис. 9(b) и в Таблице 5, сопротивление ударной нагрузке является функцией от процентного содержания зольной пыли. При добавлении 10% по массе зольной пыли (FA10), не только повышаются ударопрочность и жесткость, но также и ударная вязкость (поглощенная энергия) повышается с 1833 мдж до 2108 мдж. При введении в геополимерную смесь слишком большого количества зольной пыли (FA30 и FA50), сопротивление ударной нагрузке SFRFGC быстро уменьшается, и процент этого уменьшения повышается с повышением процентного содержания зольной пыли. Это особенно справедливо для добавления 50% зольной пыли. Так, например, по сравнению с FA0 ударопрочность, жесткость и ударная вязкость FA50 уменьшаются на 37.4%, 39.1% и 28.7%, соответственно.

Как уже упоминалось выше, добавление 10% зольной пыли повышает сопротивление ударной нагрузке SFRFGC. Механизм такого повышения за счет зольной пыли исследуется с помощью методов LSA, SEM, XRD и MIP. На рис. 11 представлены распределения размеров частиц для различных типов сырьевых материалов. Этот крупный песок имеет самый большой размер частиц среди четырех сырьевых материалов, затем идет мелкозернистый песок. Метакаолин и зольная пыль имеют самый маленький размер частиц, которые заполняют пустоты между частицами песка, что, в результате, дает уплотненную систему. Хотя размер частиц зольной пыли очень близок к размеру частиц метакаолина, сферическая форма частиц зольной пыли в значительно мере увеличивает способность геополимерной смеси подвергаться экструзии. В результате удается производить экструдаты очень высокого качества. Кроме того, частицы зольной пыли служат также центрами зародышеобразования при реакциях геополимеризации, что усиливает скорость протекания реакции и формирования геополимерных продуктов. Существование этого явления также может подтвердить сопоставление аморфных участков спектров XRD для чисто геополимерной пасты без зольной пыли (Fb2) и геополимерной пасты с 10% зольной пыли (FA10).

У чистой геополимерной пасты, и у геополимерной пасты на основе зольной пыли имеется большой пик ореола рассеяния при температуре примерно 20[градусов]-40[градусов] ([2[theta].sub.max] Cu K[alpha]). Это означает, что геополимеры с зольной пылью и без нее являются преимущественно X-лучевыми аморфными материалами, состоящими из беспорядочно развившихся многогранников SiAl без периодически повторяющегося атомного упорядочения SiAl. При сопоставлении областей на рентгеновской дифрактограмме при температурах 20[градусов]-40[градусов] С, было установлено, что у геополимерной пасты на основе зольной пыли больше области, чем у чисто геополимерной пасты без зольной пыли, а это означает, что геополимерная паста на основе зольной пыли содержит больше аморфных продуктов, чем чистый геополимер. Кроме того, несколько острых пиков параметра (7.09 [ангстрем], 4.23 [ангстрем], 3.33 [ангстрем], 1.81 [ангстрем], 1.54 [ангстрем],1.37 [ангстрем]). Согласно модели ХRD, эти пики идентифицируются как кварц и каолин. Что касается дифрактограммы метакаолина, каолин и кварцы индуцируются метакаолином в ходе процесса геополимеризации; каолин и кварцы не участвуют в реакции.

Даны изображения SEM для FA0 и FA10, соответственно. В FA0 можно без труда обнаружить некоторые небольшие поры и трещины, в то время как микроструктура FA10 с 10% зольной пыли значительно плотнее. Если в геополимерную пасту добавлено слишком много зольной пыли, микроструктура затвердевшей геополимерной пасты (FAS0) станет относительно свободной. Это можно отнести на счет того факта, что в промежутках между частицами песка формируется недостаточное количество геополимерных продуктов из-за слишком реактивного метакаолина.

Добавление 10% зольной пыли существенно снижает общую пористость. Считается, что именно из-за этого у геополимерных паст более плотная и компактная микроструктура, что подтверждается рассмотрением изображений SEM. И, напротив, когда в геополимерную смесь вводят 50% зольной пыли, затвердевшая матрица обладает очень высокой пористостью, отсюда и образование целого ряда крупных пор и трещин, в чем также можно убедиться.

На рис. 17 даются обобщенные данные об интрузии и ее распределении для различных SFRFGC с различными концентрациями зольной пыли. По сравнению с кривой ртутной интрузионной порометрии, совокупный объем пор с диаметром менее 495 нм составляет 60% общей пористости для образца Fb2 без зольной пыли, 90% для FA10, и 55% для FA50. Это означает, что добавление 10% зольной пыли, очевидно, уменьшает размер пор и улучшает структуру пор в затвердевшем SFRFGC. Тем не менее, добавление слишком большого количества зольной пыли увеличивает процентное соотношение пор крупного размера, что ведет к формированию плохой структуры. Эти результаты совпадают с результатами наблюдения SEM, описанными выше.

C текущей ситуацией и прогнозом развития российского рынка цемента и газобетона можно познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков «Рынок цемента в России» и «Рынок газобетона автоклавного и неавтоклавного способов твердения в России»

Юньшен Чжан ; Вэй Сунь ; Цзунцзинь Ли ; Сянмин, Чжоу ; Эдди ; Чунькун, Чау