ГОРНО-ШАХТНЫЕ РАБОТЫ: направления модификации подъемных сосудов

В общем комплексе производственных процессов шахт важное место занимают транспорт и подъем по наклонным выработкам.

Наряду с расширением области применения транспортных устройств непрерывного действия определенное место сохраняется за наклонными подъемными и откаточными устройствами с концевыми канатами. Канатные установки широко применяются для перевозки по наклонным выработкам людей, породы, материалов и оборудования. С помощью рассматриваемых установок транспортируется ощутимая часть породы.

На некоторых наклонных подъемных и откаточных установках во время торможения при подъеме груза вследствие набегания подъемных сосудов на канат на него действуют недопустимо высокие нагрузки. Это наиболее часто имеет место при предохранительном торможении.

Правильное представление о динамических процессах, происходящих во время торможения подъемной машины, дает возможность более обоснованно, чем это практикуется в настоящее время, подходить к проектированию, наладке и эксплуатации наклонных установок. Знание этих процессов также необходимо при создании тормозных устройств, автоматически поддерживающих замедление машины в заданных пределах.

В настоящее время создаются и разрабатываются тормозы для скипа, с повышенной безопасностью и улучшения использования наклонных подъемных и откаточных установок с концевыми канатами, с учетом допустимых максимальных значений замедлений наклонных подъемных и откаточных установок.

Так же в настоящее время разрабатываются и предлагаются к рассмотрению усовершенствования запорных устройств скипов для угля. Совершенная конструкция скипа позволяет обеспечить малое измельчение угля, высокую разгрузочную способность и упростить управление подъемной установкой. Конструкции подвижной передней стенки скипа многообразны - они отличаются наличием значительных сил трения скольжения при ее перемещении относительно материала в кузове. Замена сил трения силами трения качения позволяет снизить нагрузки на привод подъема при разгрузке скипа. Указанные конструкции отличаются достаточно большой сложностью. Предложен скип с использованием многолоткового затвора, который отличается минимальным усилием открытия лотков.

Пути совершенствования отечественных конструкций современных скипов заключались, в основном, в увеличении их емкости, в разработке совершенного затвора с автономным приводом, исключающим дотяжку скипа при разгрузке и громоздкие разгрузочные кривые.

Анализ режимов работы скиповых подъемов действующих шахт показывает, что применение скипов большой емкости приводит к увеличению времени, затрачиваемого на разгрузку скипа, и снижению эффективности работы всего подъема, так как с ростом емкости скипа разгрузочная способность его не растет, а остается постоянной. Для обеспечения эффективности работы подъема необходимо, чтобы с увеличением емкости скипов возрастала и их разгрузочная способность.

Очевидно, что совершенный скип не должен способствовать измельчению угля, а загрузочно-разгрузочные операции не должны сдерживать темп подъема. Так, в Великобритании были предложены скипы с подвижным днищем. При этом перед загрузкой скипа днище находится в верхней части кузова и по мере загрузки кузова оно опускается, не допуская падения угля с большой высоты. Однако конструкция устройства сложна и отвечает только первому требованию. Исключить перемешивание слоев при разгрузке позволяет использование шибера в качестве запорного элемента разгрузочного окна, перемещаемого силой от внешнего источника или за счет массы опускаемого груженого скипа. Конструкция такого скипа предложена примерно в одно и то же время в Великобритании и России. Устройство позволяет производить процессы загрузки и разгрузки скипов во время движения в периоде замедления. Особенность конструкции состоит в том, что передняя стенка кузова скипа выполнена подвижной. Разгрузка загруженного скипа после его подъема на поверхность в пункте его разгрузки происходит путем удержания подвижной передней стенки упорами при продолжающемся движении вверх кузова. Передняя стенка при этом остается на месте, а уголь из кузова, лишившись опоры со стороны передней стенки, сползает из верхней части кузова и попадает в приемное окно бункера. После разгрузки скип опускается вниз к загрузочному бункеру. Передняя стенка находится в нижнем положении.

После того как кузов занял положение, при котором верхняя кромка передней стенки достигла точки загрузочного устройства, передняя стенка стопорится упором загрузочного устройства, а кузов продолжает движение вниз. В этот момент начинается загрузка кузова скипа из загрузочного устройства. К концу загрузки передняя стенка достигнет крайнего верхнего положения, дальнейшее движение кузова прекращается остановкой подъемной машины. Загруженный углем скип готов к очередному подъему. Предложенная конструкция позволяет реализовать требования, предъявляемые к совершенному скипу. Однако аналитические и экспериментальные исследования выявили, что при относительном перемещении передней стенки скипа между ней и материалом в кузове возникает сила трения значительной величины. Стремление снизить усилие сдвигания передней стенки привело к появлению технических решений, призванных хотя бы частично скомпенсировать указанный недостаток. С этой целью предлагалось переднюю стенку выполнить составной.

Дальнейшим совершенствованием запорных элементов стало снижение статических нагрузок, возникающих при перемещении передней стенки за счет замены сил трения скольжения, возникающих между материалом в кузове и стенкой, силами трения качения. Передняя стенка в этом случае не сдвигается относительно материала в кузове скипа, а скатывается с него при открытии во время разгрузки и возвращается в исходное положение путем накатывания гибкой передней стенки при закрытии скипа, в направлении снизу вверх при его загрузке. Во всех рассмотренных решениях не требуется применение разгрузочных кривых, что позволяет применить трехпериодную диаграмму скорости вместо пяти- или шестипериодной и убрать потери электроэнергии в пусковых реостатах, имеющие место при движении скипа в разгрузочных кривых.

В зависимости от глубины подъема его КПД может быть повышен на 4-8% и существенно снижена плата за активную потребленную электроэнергию. В тех случаях, когда не ставится задача повышения сортности угля (при добыче энергетических или коксующихся углей), процесс загрузки кузова скипа может быть осуществлен обычным способом. Процесс разгрузки скипа может быть интенсифицирован при использовании установленных по всей высоте передней стенки кузова поворотных заслонок. Осуществление разгрузки достигается за счет поворота заслонок силой разгружаемого материала последовательно сверху донизу путем принудительного открытия стопоров упором при движении скипа.

Если вместо указанных выше заслонок установить лотки и привести их в горизонтальное положение и с перекрытием по высоте, то после загрузки кузова скипа материалом лотки образуют затвор путем подпора материала. Разгрузка материала из кузова осуществляется путем поворота лотков на угол равный углу естественного откоса загруженного материала. Поворот лотков можно производить под действием отклоняющей лыжи, установленной на армировке ствола. Однако при взаимодействии с отклоняющей лыжей указанных лотков все-таки возникают усилия, действующие на элементы копра или армировки ствола. Возникающие усилия при повороте лотков обусловлены взаимодействием лотков при их повороте в штабеле материала, находящегося на лотке, и происходящего при этом перерезания материала нижней части штабеля, перемещения отделяемого от штабеля материала вверх и в сторону разгрузки. Стремление избавиться от воздействия указанных усилий на канат скипа и на элементы копра привели к созданию затвора, который выполнен из составных лотков, расположенных один над другим.

Одна часть составных лотков установлена неподвижно между боковыми стенками под углом естественного откоса разгружаемого материала и дополнительно выполняет функции ребер жесткости для боковых стенок. Верхняя же часть составных лотков выполнена подвижной за счет шарнирного соединения внутренней его стороны с внутренней стороной неподвижной части лотка. При этом верхняя часть составного лотка может занимать положение от равного углу естественного откоса разгружаемого материала до положения, ограниченного расположением нижней части верхнего смежного лотка. Движение и расположение верхней части составного лотка обусловлено количеством и давлением сжатого воздуха, находящегося в упругих оболочках, расположенных между подвижной и неподвижной частями составных лотков и, торсионным действием шарнира.

Следует отметить, что после загрузки кузова скипа сыпучим материалом на все его стенки начинает действовать распорное усилие, нормальная составляющая которого вызывает изгибные и растягивающие усилия плоскостей стенок. Величина этого усилия пропорциональна произведению нормальной составляющей силы распора и площади, на которую действует эта сила. Так как подвижные части лотков расположены горизонтально, а нормальная составляющая распорного усилия действует на торец лотка, то общее усилие, действующее на подвижную часть лотков, мало. Помимо распорного усилия на подвижную часть лотков действует вертикальное усилие равное весу материала, находящегося на лотке. Поскольку площадь лотка невелика, мало и количество материала, находящегося на лотке, и мало вертикальное усилие, действующее на лоток. В предлагаемом устройстве для осуществления разгрузки скипа к нему прикладывается внешнее усилие практически равное нулю и необходимое только для переключения трехходового крана. Сам разгружаемый материал своим весом переводит подвижную часть лотка в положение, соответствующее разгрузке. По мере расходования запаса сжатого воздуха в баллоне и падения давления в нем, баллон заменяется сменным с новой порцией сжатого воздуха. Предлагаемая конструкция отличается сравнительной сложностью, усложняется и обслуживание скипа. Так, требуется уход за упругими оболочками, постоянная смена баллонов со сжатым воздухом при работе скипа.

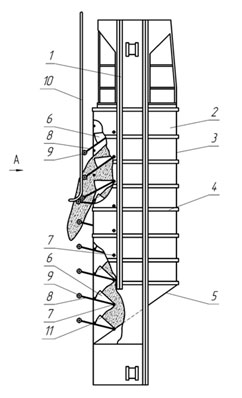

Компромиссным решением является конструкция запорного органа скипа, представляющая собой усовершенствование технического решения, в котором для устранения усилий, возникающих при взаимодействии поворачивающегося лотка со штабелем сыпучего материала, предлагается поворот лотка производить не в его передней части, а в месте расположения кромки лотка в самом штабеле. На рис. 1 изображен скип с устройством для его разгрузки в момент, когда верхние подвижные шарнирные части лотков находятся в положении перед загрузкой в верхней части скипа и в частично загруженной нижней части скипа.

Устройство разгрузки скипа состоит из рамы 1, на которой смонтирован кузов из боковых 2 и задней стенок 3, усиленных поясами 4, и имеющий наклонное днище 5, и шарнирных лотков 6, закрепленных своей внутренней частью внешнего края к стойке-распорке 7 и соединенных своими наружными боковыми краями с рычагами 8, несущими на своих концах ролики 9, которые могут контактировать с разгрузочной лыжей 10, закрепленной на элементах копра. Для ограничения угла поворота шарнирных лотков 6 и дополнительного усиления кузова скипа между его боковыми стенками 2 установлены дополнительные распорки 11. Стойки-распорки 7 своими концами неподвижно закреплены в боковых стенках 2, а средние их части соединены с внешним краем шарнирного лотка 6. Перед загрузкой скипа все его шарнирные лотки находятся в положении, показанном в нижней части кузова на рис. 1 (но материал на лотках будет отсутствовать). При наполнении кузова скипа материалом его лотки будут занимать положение, изображенное в нижней части кузова по всей высоте кузова. Следует отметить, что после загрузки кузова скипа сыпучим материалом на все его стенки начинает действовать распорное усилие, нормальная составляющая которого вызывает изгибные и растягивающие усилия плоскостей стенок. Величина этого усилия пропорциональна произведению нормальной составляющей силы распора и площади, на которую действует эта сила. Так как лоток расположен почти горизонтально, а нормальная составляющая распорного усилия действует на внутреннюю кромку лотка, то общее усилие, действующее на лоток, мало. Помимо распорного усилия на шарнирный лоток действует вертикальное усилие, равное весу материала, находящегося на лотке.

Поскольку площадь лотка невелика, мало и количество материала, находящегося на лотке, и мало вертикальное усилие, действующее на лоток, следовательно, первоначальная закрутка торсиона при этом выбирается такой, чтобы она была достаточной для удержания лотка вместе с расположенным на нем материалом в положении, показанном на рис.1. Разгрузка скипа осуществляется следующим образом. После поднятия скипа на поверхность и подходе его к пункту разгрузки, где установлена разгрузочная лыжа 10, первым начинает контактировать с ней самый верхний шарнирный лоток 6, ролик 9 которого наезжает на лыжу 10 в нижней ее части и, катясь по ней, вызывает поворот рычага 8, который, в свою очередь, повернет против часовой стрелки лоток 6 относительно оси стойки-распорки 7, который займет положение, показанное на верхних лотках. Одновременно с этим произойдет закручивание стойки-распорки 7 как торсионного вала. Встав в положение к штабелю под углом естественного откоса разгружаемого материала, шарнирный лоток способствует сползанию разгружаемого материала по нему и разгрузке его из кузова скипа.

После подъема кузова скипа до достижения его нижним роликом 9 разгрузочной лыжи 10, отклонения последнего шарнирного лотка и полной выгрузки кузова скипа, скип готов к опусканию его вниз. При опускании скипа вниз все ролики 9, катясь вниз по разгрузочной лыже 10, будут сходить с нее вниз, а после схода стойка-распорка 7, будучи торсионным валом, благодаря запасенной в ней потенциальной энергии упругой деформации (во время предшествующего процесса дополнительного ее закручивания при разгрузке скипа) повернется в исходное положение и повернет связанный с ним шарнирный лоток в прежнее положение, которое ограничено местом расположения дополнительных распорных стоек 11. После схода всех роликов 9 с разгрузочной лыжи все шарнирные лотки встанут в исходное положение, подготавливая скип в положение, пригодное для его загрузки. В таком виде скип опускается вниз к загрузочному пункту, где загружается сверху.

Таким образом, существовавшее техническое противоречие между ростом емкости скипов и низкой их разгрузочной способностью может быть разрешено использованием технических решений в зависимости от конкретных технических условий и требований технологии. Это позволит повысить производительность существующих подъемных установок, снизить измельчение угля при его погрузке и разгрузке из скипа, повысить КПД установки и ее надежность.

Рис. 4. Скип с устройством для разгрузки

Направление движения технической модификации парашютов, устройств подвесных, коушей

Подвесные устройства предназначены для соединения каната с подъемным сосудом. Устройство состоит из прицепного узла (коуша) и элементов подвески. Подвесные устройства бывают типа УП с клиновыми коушами двухстороннего зажатия каната предназначены для присоединения головных канатов к шахтным клетям вертикального одноканатного подъема, типа УПС с клиновыми коушами двухстороннего зажатия каната предназначены для присоединения головных канатов к шахтным скипам вертикального одноканатного подъема.

Коуши служат для соединения каната с подвеской, связывающей коуш с неразборной конструкцией подъемного сосуда.

Коуши бывают:

- клиновые безжилковые, предназначены для присоединения стальных канатов диаметром 19…65 мм к подъемным сосудам одноканатных или многоканатных грузовых и грузолюдских вертикальных подъемных установок на шахтах горнодорудной промышленности в любых горно-геологических условиях. На верхней части клина монтируется винтовое натяжное устройство. Коуши клиновые безжилковые изготавливаются с 13-кратным запасом прочности, просты по конструкции и просты в эксплуатации.

- клиновые ККП, КРГ, предназначены для крепления проводниковых и отбойных канатов закрытой конструкции. Клиновые коуши КРГ предназначены для крепления проводниковых и отбойных канатов прядевой конструкции.

- двухстороннего зажатия каната предназначены для присоединения головных канатов к шахтным сосудам вертикальных подъемов.

Парашюты шахтные предназначены для удержания и плавной остановки клетей и противовесов в случае обрыва головного каната или подвесного устройства.

Изготавливаются следующие типы парашютов:

- ПТКА для клетей с захватом за два тормозных каната.

- ПТКПА для противовесов клетей с захватом за два тормозных каната.

- ПТКША для клетей подъемов со шкивами трения с захватом за два тормозных каната

- ПКЛА для клетей вертикальных и наклонных подъемов с захватом за один тормозной канат.

Основные узлы парашютов и их назначения

1. Ловитель предназначен для улавливания клети в случае обрыва подъемного каната или подвесного устройства.

2. Амортизаторы служат для погашения кинетической энергии улавливаемой клети и обеспечения плавного торможения их с заданным замедлением.

3. Соединительные муфты служат для соединения тормозных канатов с амортизационными.

Все вышеперечисленное оборудование не является высокотехнологичным, оно просто по конструкции и эксплуатации.

С анализом российского рынка подъемных механизмов, используемых в шахтных работах, Вы можете познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок подъемных сосудов, шахтных парашютов, подвесных устройств и коушей в России».

Автор:

Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 918-13-12, (495) 911-58-70

E-mail: mail@akpr.ru

WWW: www.akpr.ru

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование