СИНТЕТИЧЕСКИЕ ВОЛОКНА: НОВЫЕ ТЕХНОЛОГИИ (ЧАСТЬ I)

Сегодня целенаправленно развиваются традиционные виды волокон, модифицируются их свойства, появились принципиально новые виды химических волокон и волокнистых материалов: «дружественные человеку» (shin-gosen), «умный текстиль», волокна и текстиль со специфическими функциональными свойствами.

Основные этапы в развитии химических волокон.

На первом этапе - с конца XIX века до 1940-50-х годов - разрабатывались и совершенствовались процессы получения искусственных волокон на основе природных полимеров из их растворов мокрым методом формования. Развивалось производство вискозных волокон. Некоторое развитие получили процессы сухого формования ацетатных волокон. Однако доминирующую роль в изготовлении текстильных изделий играли природные волокна, химические рассматриваются только как дополнение к природным волокнам. Изделия из химических волокон изготавливались в весьма небольших количествах.

На втором этапе - 1940-70-е годы - развивались процессы синтеза волокнообразующих мономеров, полимеров и технологии получения волокон из расплавов синтетических полимеров. Одновременно сохранялась и совершенствовалось производство волокон мокрым методом формования. Производство химических волокон развивалось в промышленно развитых странах. В этот период созданы основные виды химических волокон, которые можно назвать «традиционными» или «классическими». Химические волокна рассматривались как дополняющие и только частично заменяющие природные волокна. Начинали развиваться процессы модифицирования волокон.

На третьем этапе - 1970-90-е годы - выпуск химических волокон существенно возрос. Широко развились методы их модифицирования для улучшения потребительских свойств. Химические волокна приобрели самостоятельное значение для самых различных видов изделий и областей применения. Кроме того, они широко используются в смесях с природными волокнами. В этот же период в промышленно развитых странах созданы «волокна третьего поколения» с принципиально новыми специфическими свойствами: сверхпрочные и сверхвысокомодульные, термостойкие и трудногорючие, хемостойкие, эластомерные и др.

На четвертом этапе - с 1990-х годов по настоящее время - идет современный этап развития производства химических волокон, появление новых способов модифицирования, создание новых видов многотоннажных волокон: «волокон будущего» или «волокон четвертого поколения». В их числе новые волокна на основе воспроизводимого растительного сырья (лиоцелл, полилактидные), новые мономеры и полимеры, получаемые путем биохимического синтеза и волокна на их основе. Проводятся исследования по применению новых принципов получения полимеров и волокон, основанных на методах генной инженерии и биомиметики.

Основные виды производимых химических волокон.

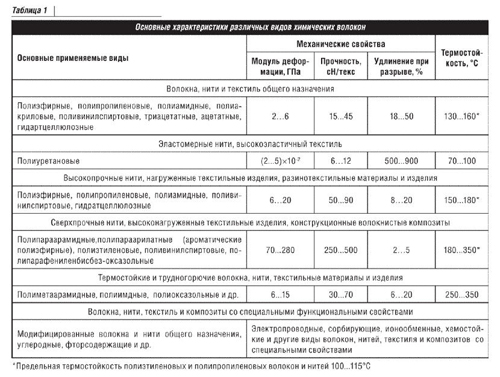

К ним относятся полиэфирные, полиакриловые, алифатические полиамидные (найлон 6 и найлон 66 и др.), полиолефиновые (главным образом полипропиленовые) и гидратцеллюлозные (в основном вискозные) и др. (см. табл. 1).

Кроме того, следует отдельно выделить нетканые волокнистые материалы, получаемые методом прямого формования из расплава (spunbond, meltblown), а также различные виды сигаретного жгутика, которые не подвергаются текстильной переработке. Волокна и нити общего назначения, высокопрочные нити, а также нетканые материалы прямого формования относятся к многотоннажным видам продукции, а остальные виды волокон и нитей - к средне- и малотоннажным.

По степени значимости в настоящее время (по данным 2002-03 гг.) производство химических волокон различными методами формования может быть расположено в следующей последовательности: 1) из расплавов полимеров (78...80%); 2) из растворов полимеров мокрым методом (18...20%); 3) из растворов полимеров сухим методом (1,5...2,5%). Преимущество метода формования из расплава определяется как высокой производительностью этого метода по сравнению с остальными, так и возможностями современных методов модифицирования, позволяющими широко варьировать свойства волокон и нитей. Широкое развитие приобрели процессы высокоскоростного формования из расплава (со скоростями до 7000 м в минуту), а также совмещенные процессы формования: вытягивания и текстурирования.

Основные тенденции в развитии химических волокон.

Развитие производства различных видов многотоннажных химических волокон и нитей в настоящее время имеет следующие особенности:

- Наиболее интенсивно растет выпуск полиэфирных волокон, затем полиамидных, полипропиленовых и полиакрилонитрильных волокон; совершенствуются процессы получения вискозных и организация производства гидратцеллюлозных волокон типа лиоцелл, существенное развитие получил процесс производства эластомерных полиуретановых нитей.

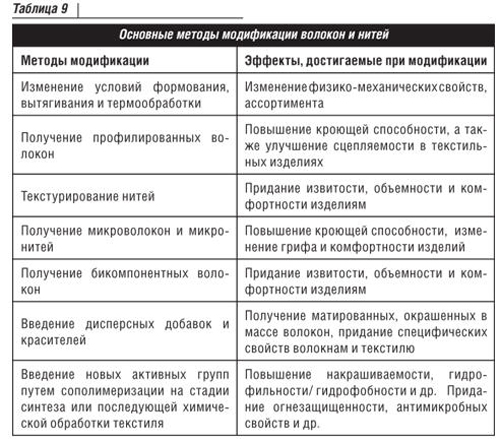

- Важным направлением развития новых видов химических волокон и волокнистых материалов на их основе является модифицирование волокон - один из наиболее простых и перспективных путей, который позволяет получать их с широкой гаммой заданных функциональных свойств. Методы модифицирования волокон можно подразделить на три группы:

1. Физические методы - с изменением надмолекулярного строения, формы или внешней поверхности волокон. Эти методы используется на стадии формования и последующих обработок волокон. Они позволяют на базе традиционных видов волокнообразующих полимеров получать волокна, нити и текстиль на их основе с существенно улучшенными или полностью измененными функциональными свойствами. Следует отметить, что новый процесс сверхвысокоскоростного формования волокон из расплавов позволил в несколько раз повысить производительность. Кроме того, он позволил получать принципиально новые виды полиэфирных, полиамидных и полипропиленовых нитей с высокой деформативностью, используемых в основном для текстурирования и производства трикотажных изделий.

2. Методы композитной модификации, или методы смешения, когда к основному волокнообразующему полимеру (его расплаву или раствору) добавляются те или иные мелкодисперсные или растворимые компоненты - носители новых свойств. Добавки вводятся на стадии подготовки исходного расплава или раствора к формованию или непосредственно перед формованием. Этот метод широко применяется при получении синтетических, а также вискозных волокон.

3. Методы химической модификации - изменение химического строения волокнообразующего полимера путем сополимеризации при получении исходного полимера или введения новых функциональных групп при обработке сформованных волокон (используется редко), а также при обработке текстильных полотен или изделий.

- Большинство выпускаемых в настоящее время химических волокон и нитей являются сополимерными или полученными со специальными функциональными добавками, что позволяет существенно улучшать существующие или придавать новые потребительские свойства текстильным изделиям. Эти методы модифицирования позволили существенно улучшить многие свойства волокон и волокнистых материалов на их основе в рамках существующих технологий. В настоящее время модификация все шире применяется для улучшения функциональных свойств традиционных видов волокон, для создания нового ассортимента текстиля и повышения потребительских свойств изделий, а также для получения их с новым комплексом функциональных свойств. Методы модифицирования волокон позволяют производить следующие текстильные материалы и изделия: окрашенные в массе, антимикробные, огнезащищенные (трудногорючие), малосминающиеся, с заданной гигроскопичностью или гидрофобностью, мало загрязняющиеся и обладающие многими другими функциональными свойствами.

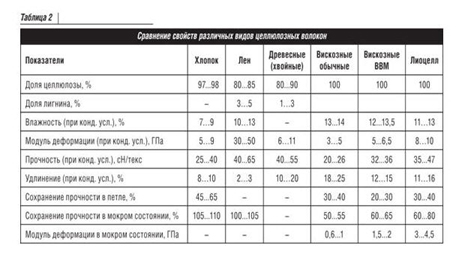

Волокна на основе воспроизводимых растительных ресурсов. Как природные, так и химические целлюлозные волокна составляют особую группу материалов, объединенных особенностями свойств исходного растительного полимера - целлюлозы (табл. 2). Целлюлоза в растениях в виде трахеи (растительных клеток, а после их выделения - волокон) играет роль своеобразного армирующего материала, но в некоторых случаях несет и некоторые другие функции (например, способствует распространению семян хлопчатника). В во всех этих функциях растительные волокна должны обладать и обладают необходимым уровнем механических свойств - прочностных и деформационных.

Химические волокна из возобновляемых растительных ресурсов и волокнистые материалы на их основе безусловно имеют перспективы развития. Целлюлоза как возобновляемое растительное сырье уже сто лет используется в вискозном процессе. Кроме того, начинается развитие процессов прямого растворения целлюлозы с последующим формованием волокон лиоцелл. В химических волокнах (вискозных, лиоцелл и др.) во многом проявляются свойства,присущие исходной целлюлозе, хотя взависимости от метода получения они могут в определенной мере и отличаться от таковых для природных волокон.

Расширение номенклатуры химических волокон привело в последние годы к существенному перераспределению их роли в развитии производства волокнистых материалов. Следует заметить, что сегодня ряд химических волокон может быть изготовлен со свойствами, близкими к природным волокнам, благодаря широкому применению методов физической, композитной и химической модификации.

Одним из лидирующих видов волокон для одежды и некоторых видах домашнего текстиля безусловно остается хлопок. Присущие хлопчатобумажным полотнам недостатки - ограниченная биостойкость, сминаемость и некоторые другие - в большой мере могут быть устранены применением методов модификации на стадии отделочных операций. Кроме того, значительное количество текстиля вырабатывается на основе смесей природных волокон с химическими или в виде комбинированных материалов.

Текстильные материалы на основе хлопка и дополняющих его химических волокон (например, полиэфирных) имеют существенно улучшенные показатели, поскольку полиэфирные волокна играют роль армирующего компонента. В то же время применение хлопка в техническом текстиле неуклонно снижается, где он уже сегодня, пожалуй, остался в основном в материалах для спецодежды общего назначения.

Следует заметить, что несмотря на значительные успехи в создании гидратцеллюлозных химических волокон, они не могут в полной мере конкурировать с хлопком в текстиле - по сохранению свойств в мокром состоянии, износостойкости и некоторым другим показателям.

Лен, рами и некоторые другие лубяные волокна, текстиль на их основе являются наиболее благородными видами материалов для некоторых видов легкой летней одежды и белья. В последние годы расширяется использование пеньки для тех же целей, поскольку новые методы выделения волокон из стеблей конопли позволяют получать их с большей тониной и свойствами, приближающимися к льняным волокнам и текстилю. Эти материалы в полной мере могут быть отнесены к категории более чем комфортных - shingosen (дружественных человеку). Причиной этого является высокий комплекс потребительских свойств, включая бактерицидность (обусловленную присутствием в волокнах остатков лигнина, имеющего фенольные гидроксилы). Присущая льняным изделиям сминаемость успешно элиминируется использованием смесей с полиэфирными волокнами, которые в разумной пропорции мало влияют на остальные свойства смесовых текстильных полотен.

Текстильные материалы на основе грубых лубяных волокон по-прежнему ограниченно используются и в традиционных направлениях: в качестве крученых изделий, прокладочных, тепло- и эвукоизоляционных материалов, тарных тканей, рукавов и др., хотя технические материалы и изделия из химических волокон успешно конкурируют с материалами на основе лубяных волокон.

Существенно новым направлением применения лубяных волокон является армирование ими пластиков, где они в значительной мере вытесняют стекловолокна. Особенно характерна тенденция расширения армированных лубяными волокнами полиуретанов, полипропилена и биоразрушаемых термопластов в автомобилестроении. Проблема огнезащищенности композитов решается путем добавления в термопласты антипиренов. Основные причины замены армирующих стекловолокон лубяными: снижение массы изделий вследствие меньшей плотности этих волокон (1,52 г/см3против 2,5 г/см3 у стеклянных), а также возможность рециклинга отработанных изделий и получения полноценных композитов с добавкой небольшого количества исходных компонентов. В то же время рециклинг стеклоармированных термопластов связан с трудностью получения равномерных качественных премиксов а соответственно и композитов даже при значительной добавке новых компонентов.

Одним из важнейших видов сырья для текстильной промышленности в настоящее время являются вискозные волокна (см. табл. 2), хотя их выпуск остается ограниченным. Обычные и высокомодульные вискозные штапельные волокна применяются взамен хлопка. Они используются в чистом виде и в различных смесках для выработки широкого ассортимента полотен бытового назначения. Значительная часть этих волокон является модифицированными с улучшенными или специальными свойствами: бактерицидными, огнезащищенными, окрашенными в массе и др.

Вискозный процесс является многостадийным, материалоемким (более 1, 5 кг вспомогательных химикалий на 1 кг. волокна) и энергоемким, реализация его пока еще вызывает определенные экологические затруднения. Однако развитие современных процессов получения вискозных волокон и нитей позволяет существенно снизить присущие им недостатки благодаря новым решениям в технологии и развитии процессов их обезвреживания. В результате этого на передовых предприятиях, выпускающих штапельные вискозные волокна, осуществлен рециклинг большинства исходных химикалий, практически отсутствуют загрязненные сточные воды и выбросы серосодержащих газов. Существующие новые технические решения показывают, что вискозный процесс имеет будущее и конкурентоспособен с другими альтернативными процессами получения гидратцеллюлозных волокон.

Вискозные текстильные нити остаются вне конкуренции для многих видов изделий. Особенно важны они для полотен бельевого и подкладочного ассортимента. Появление непрерывных процессов их производства привело к повышению качества, упрощению технологии и одновременно в значительной мере снизило вредность производства и проблемы экологии. Однако вследствие сложности технологии, высокого водопотребления, а также появления новых видов синтетических нитей с повышенными гигроскопическими свойствами производство вискозных текстильных нитей ? определенной мере снизилось и в будущем останется ограниченным.

В настоящее время одним из важных направлений является применение древесных (целлюлозных) волокон для изготовления нетканых материалов методами бумажной технологии, в том числе длинноволокнистых бумаг. Эти материалы нашли широкое применение в качестве изделий одноразового использования: постельного белья в гостиницах и больницах, одноразовой защитной одежды, изделий медицинского (хирургического) назначения, салфеток, скатертей и др.

Постепенно завоевывают место «под солнцем» гидратцеллюлозные волокна, получаемые на основе прямого растворения целлюлозы в органических растворителях. В последнее десятилетие появились новые технологии производства волокон типа лиоцелл на основе прямого растворения целлюлозы в N-метил-N-оксидах и карбацелл на основе карбамата целлюлозы. Значительные успехи достигнуты в применении водных растворов N-метилморфолин-N-метилоксида (NMMO) в качестве растворителя целлюлозы. Относительно простой процесс получения формовочных растворов, высокоскоростное формование по мокрому методу через воздушную прослойку («сухо-мокрое формование») обеспечивают высокую производительность технологического оборудования. Этот метод позволяет сократить расход химикалий в несколько сотен раз по сравнению с вискозным процессом. Однако немалые сложности вызывает возврат NMMO, который осуществляется путем выпаривания и последующей конденсации промывных вод, что делает процесс высокоэнергоемким.

Волокна лиоцелл и материалы на их основе близки по свойствам и назначению к вискозным (см. табл. 2). Однако они имеют свои особенности: высокую ориентацию, характерную для процессов высокоскоростного формования из растворов жесткоцепных полимеров через воздушную прослойку. Следствием этого является пониженная деформативность (высокий модуль деформации и пониженное удлинение), которая ограничивает их применение по сравнению с вискозными волокнами. Недостатком является также повышенная фибриллируемость волокон в мокром состоянии, которая обусловливает их пониженную износоустойчивость, хотя имеются указания, что эту особенность удается существенно снизить.

При дальнейшем развитии технологии волокон лиоцелл вышеуказанные особенности будут частично или полностью элиминированы, что приведет к повышению потребительских свойств этого типа волокон. Тем не менее, хотя производственные мощности по волокнам типа лиоцелл составляют примерно 120...150 тыс. тонн в год, их выпуск пока развивается медленно. Нет пока и сведений о строительстве новых заводов. Тем не менее этот вид волокон имеет значительные перспективы.

Гидратцеллюлозные волокна - вискозные и лиоцелл - могут быть подвергнуты модификации, что позволяет существенно изменять и улучшать их функциональ¬ные свойства. Следует отметить широкое распространение производства гидратцеллюлозных волокон антимикробных, трудногорючих, а также с новыми физическими и физико-химическими свойствами.

Своеобразной модификацией может рассматриваться получение ацетатных и триацетатных волокон на основе процесса сухого формования из растворов. Используемые растворители могут быть легко регенерированы. Эти волокна не потеряли своего значения и выдерживают соревнование с синтетическими волокнами для производства некоторых видов материалов и изделий бытового назначения. Среди них - производство легких тканей, особенно при применении к ним методов поверхностной гидрофилизации - «О - отделки» (поверхностного омыления).

Среди новых волокон на основе возобновляемого растительного сырья весьма перспективными являются полилактидные волокна, получаемые на основе крахмалосодержащих растительных отходов. Технология получения исходного сырья - гексоз - основана на известном биохимическом процессе гидролиза полисахаридов, широко применяемом при получении глюкозы (обычно крахмалосодержащих отходов пищевой промышленности). Исходным сырьем для биохимического процесса служит крахмал (маисовый, кукурузный, картофельный) или меласса, получаемая при производстве сахара из сахарной свеклы или сахарного тростника, а также некоторые другие растительные продуты, содержащие гексозаны. Эти исходные материалы подвергаются гидролизу с образованием глюкозы и других гексоз. Имеется возможность использования гидролизата получаемого кислотным гидролизом древесины (целлюлозы).

Полученные гексозы (глюкоза) подвергаются ферментации и трансформируются в молочную кислоту, которая очищается после перевода в дилактид. Последний полимеризуется с получением полилактида, являющегося плавким полимером с температурой плавления 175...190°С. Получение волокон и нитей осуществляется традиционным формованием из расплава с последующими операциями вытягивания и релаксации.

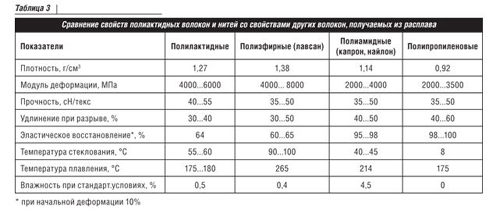

Полилактидные волокна и нити имеют свойства наиболее близкие к таковым на основе полиэтилентерефталата (табл. 3). Они предназначены для аналогичных областей применения - для производства высококачественных текстильных материалов и изделий бытового, медицинского и санитарно-гигиенического назначения, а также ряда технически применений.

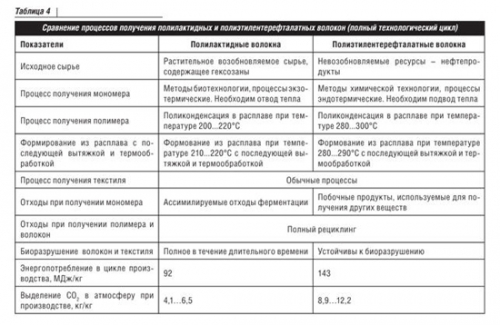

Производство полилактидных волокон по сравнению с другими технологиями получения химических волокон имеет ряд существенных преимуществ по исходному сырью (крахмалсодержащие сельскохозяйственные отходы), энергопотреблению, минимизации вредных отходов и др. (табл. 4).

Полилактидные волокна могут рассматриваться наряду с другими химическими волокнами как волокна широкого спектра применения. В то же время у них есть собственная ниша, благодаря хорошему комплексу потребительских свойств. Следует отметить, что температура плавления полилактида и волокон на его основе может быть увеличена на 20...30°С путем сополимеризации с ароматическими и другими мономерами.

Наличие воспроизводимой сырьевой базы - растительного сырья, освоенная биотехнология получения мономера - молочной кислоты, простота технологии получения полимера - полилактида и волокон формованием из расплава показывают, что многотоннажное производство полилактидных волокон будет экономически целесообразно и перспективно.

Это производство не вызывает сложных экологических проблем вследствие нетоксичности исходных, промежуточных и готовых продуктов, возможности их рециклинга, ассимиляции и биоразрушения в окружающей среде.

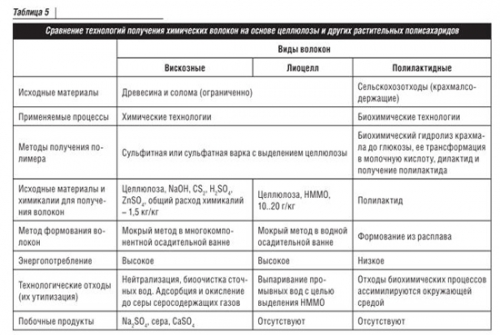

Заканчивая рассмотрение технологий и волокон на основе воспроизводимых растительных ресурсов, целесообразно сделать некоторое сопоставление процессов получения гидратцеллюлозных волокон (вискозных и лиоцелл), а также полилактидных волокон (табл. 5).

Проблемы сырьевых ресурсов для производства химволокон. Первичным сырьем для многих видов химических волокон в настоящее время служат нефть, газ и каменный уголь, добыча и потребление которых ежегодно возрастают. Разведанные ресурсы этих видов сырья составляют: нефти (130...140)•109тонн; газа природного (120...130)•1012м3. К середине столетия эти виды сырьевых материалов будут близки к истощению. В то же время будет неуклонно расти потребность в химических волокнах. Поэтому на смену или в дополнение к традиционным видам исходного сырья должны прийти новые сырьевые ресурсы для получения мономеров и/или волокнообразующих полимеров на их основе. Их получение будет основано на воспроизводимых растительных ресурсах, в первую очередь полисахаридах, получаемых методами биотехнологии.

Целлюлоза и другие полисахариды образуются из простейших веществ, присутствующих в окружающей среде, - CO2и H2O - путем ферментативного фотосинтеза с использованием энергии солнечного излучения. Фотосинтез органического вещества в растениях происходит вследствие поглощения солнечной радиации. Поток излучения солнца, достигающий земли на среднем расстоянии от него 149 млн. км (1 астрономическая единица), составляет (1,35...1,4) кВт/м2. Общий поток лучистой энергии, получаемой поверхностью Земли ≈ (1,8...2)•1014кВт. В оптическом диапазоне 800...180 нм содержится 2/3 всей энергии излучения солнца. Максимум излучения солнца приходится на зеленую область спектра ≈ 450...500 нм, необходимую растениям для фотосинтеза.

Ферментативный фотосинтез целлюлозы в растениях происходит эндотермически при поглощении хлорофиллом солнечного излучения по следующей схематической реакции:

6 CO2+ 6 H2O → С6H12O6 + 6O2→ (С6H10O5)n + n H2O

Затраты энергии при фотосинтезе целлюлозы (суммарный тепловой эффект реакции) ≈ (16700...16800) Кдж/кг.

В результате фотосинтеза и одновременно происходящего разрушения отмирающих растительных остатков на Земле устанавливается определенный баланс биомассы. В настоящее время общая биомасса в биосфере земли составляет ≈ 3•1012тонн; из них «живое» вещество растений и животных составляет ≈ (1,8...2,5)•1012т (считая на сухое вещество). Это соответствует ≈ 30•1018 кДж запасенной энергии.

В течение года в результате фотосинтеза усваивается ≈ (300...320)•109т углекислого газа; выделяется ≈ 185...200)•109т кислорода; образуется ≈ (150...180)•109 торганического вещества; из них 2/3 дает земная растительность. Целлюлоза и родственные ей полисахариды являются самыми распространенными веществами биомассы земного шара. Количество синтезируемой в биосфере целлюлозы составляет ≈ (50...55)•109т в год. Содержание целлюлозы в растениях различно. Так, в древесине целлюлоза составляет ≈ 50%, остальное составляют пентозаны, лигнин и другие вещества.

Из приведенных данных видно, что органическая биомасса, в том числе ежегодно синтезируемое ее количество (включая целлюлозу), является практически неисчерпаемым сырьевым ресурсом, который может быть постоянным источником сырья для промышленности.

Лесохимические технологии для получения органических веществ и волокнообразующих мономеров. В настоящее время растительное сырье используется в лесохимической и гидролизной промышленности для производства различных органических соединений; целлюлоза используется в производстве бумаги и для химических волокон (в основном по вискозной технологии), пластиков и в ряде других целей.

Основными методами химической переработки растительных материалов являются их кислотный гидролиз и пиролиз (терморазложение без доступа воздуха), а также комплексные процессы, сочетающие гидролиз и пиролиз. При этом получают целый ряд ценных веществ, которые могут быть исходными для получения различных видов мономеров.

В решении вопросов получения глюкозы и других веществ (исходных продуктов для биохимического получения различных мономеров) важен накопившийся опыт лесохимической и гидролизной промышленности. Этот опыт включает как использование древесных отходов, так и других видов сырья с ограниченным содержанием лигнина: соломы злаковых культур, стеблей, кукурузных кочерыжек, костры лубяных культур, подсолнечной лузги и др. (табл. 6). Содержание гексозанов в последней группе продуктов составляет 30...40%.

При гидролизе растительного сырья одновременно происходят различные химические реакции, но с разными скоростями. Основными являются две группы реакций: целлюлоза → гексозы; гемицеллюлозы → декстрины → пентозы + гексозы.

Кроме того, с меньшими скоростями могут протекать вторичные реакции: пентозы → фурфурол; фурфурол → гуминовые вещества + муравьиная кислота; гексозы → оксиметилфурфурол; оксиметилфурфурол → гуминовые вещества + левулиновая кислота + муравьиная кислота

Подбирая условия гидролиза, можно свести вторичные реакции к минимуму.

Наиболее перспективен двухступенчатый гидролиз древесины и других растительных отходов под давлением с применением в качестве катализатора низкоконцентрированной серной кислоты: первая стадия проводится в мягких условиях для гидролиза пентозанов с получением раствора пентозного гидролизата; вторая стадия гидролиза проводится в более жестких условиях для гидролиза гексозанов.

Процесс раздельного получения пентозного (гемицеллюлозного) и гексозного гиролизатов дает возможность использования всех получаемых продуктов. Таким образом, в перспективе возможно получение гексоз (глюкозы) и олигосахаридов, направляемых на биохимическое получение молочной кислоты и других мономеров.

Пентозный гидролизат может использоваться в трех возможных направлениях: получение фурфурола, кристаллической ксилозы и выращивание кормовых дрожжей. Гексозный гидролизат нейтрализуется и поступает на биохимическую переработку. В гидролизной и лесохимической промышленности в настоящее время одним из выпускаемых продуктов является кристаллическая глюкоза.

Двухступенчатый гидролиз промышленно отработан и является технически и экономически рациональным. Рециклинг, используемой при гидролизе серной кислоты, (вместо ее нейтрализации известью в классическом процессе) с применением электродиализа позволяет дополнительно повысить его рациональность.

При гидролизе растительного сырья необходимо его полное комплексное использование, что позволяет создать экономичные технологии (при этом основной отход - лигнин). Однако в связи с определенными затруднениями в использовании лигнина для гидролиза предпочтительнее применять растительные материалы, содержащие минимум лигнина, поскольку его утилизация наиболее сложна и энергоемка.

Пиролиз древесного и другого растительного сырья без доступа воздуха дает возможность получать различные продукты, используемые в процессах органического синтеза: метанол, уксусную кислоту, метан и др. Перспективны новые процессы каталитического пиролиза растительных материалов с применением в качестве катализаторов неорганических кислот, солей и различных антипиренов. При этом образуются также фурфурол, левогдюкозан (1,6-ангидро-β-D-глюкопираноза) и другие органические вещества, на основе которых могут быть получены также и различные мономеры.

Перспективы синтеза волокнообразующих мономеров и полимеров на основе возобновляемого растительного сырья.Сегодня химические технологии, основанные на превращении нефти, газа, каменного угля в мономеры и полимерные материалы, являются многостадийными процессами, требующими рециклинга химикалий и энергии, очистки отходов, оптимального использования побочных продуктов. Описанные выше лесохимические технологии являются энергоемкими, часто требующими большого расхода воды.

В настоящее время существует ряд методов получения органических соединений на основе растительного сырья и их дальнейшей трансформации в некоторые виды мономеров и полимеров методами химической и биохимической технологии.

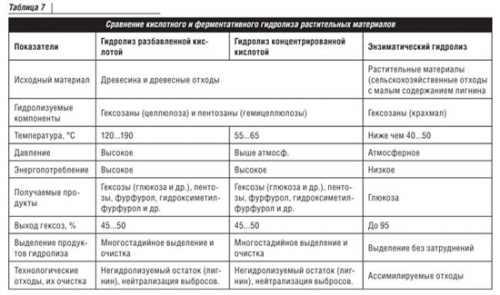

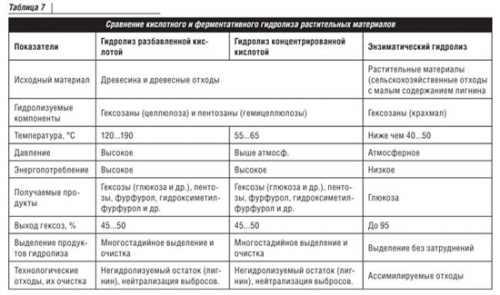

Биохимические процессы получения волокнообразующих мономеров и полимеров наименее энергоемки, экологически менее вредны по сравнению с традиционными химическими технологиями (отходы производства обычно легко ассимилируются в окружающей среде) и позволяют получать заданные продукты с высокими выходами. Причина - в избирательности действия ферментов, малых величинах энергий активации протекающих реакций и невысоких температурах их проведения. Выше уже приводился пример биотехнологического получения гексоз и на их основе молочной кислоты, используемой в производстве полилактида и полилактидных волокон. Можно сравнить химический (лесохимический) процессы как пример в производстве гексоз (глюкозы) (табл. 7).

Возможности биохимических технологий еще далеко не использованы. На их основе могут быть получены различные другие мономеры и волокно- и пленкообразующие полимеры. В качестве исходного сырья для мономеров могут использоваться самые различные растительные материалы, точнее содержащиеся в них гексозаны, пентозаны, лигнин и другие. Для получения различных мономеров на базе продуктов ферментативного гидролиза и других биохимических процессов предложены методы синтеза оксикислот для получения алифатических полиэфиров. Проводя процессы восстановления возможно получение дикарбоновых кислот, а после восстановительного аминирования - диаминов. На основе этих мономеров могут быть синтезированы волокно- и пленкообразующие полимеры, а затем пленочные и волокнистые материалы.

Наиболее перспективными являются процессы синтеза мономеров для алифатических полиэфиров - полилактида и полигидроксиалканоатов. На их основе будут развиваться новые виды химических волокон и волокнистых материалов.

Среди них наиболее высокие температуры стеклования и плавления имеют: полимеры молочной кислоты (полилактиды D- и L-изомерных форм) с температурой плавления 180...220°С; поли-3-гидроксипропионат с температурой плавления 184°С; поли-3-гидроксибутират с температурой плавления 245°С и др.

Традиционные технологии и технологии, основанные на альтернативном сырье. Рассматривая перспективные процессы получения волокнообразующих полимеров и волокон, можно выделить несколько направлений: применение традиционных химических технологий, которые в большинстве случаев связаны с высоким энергопотреблением, необходимостью использования побочных продуктов, решением сложных проблем рециклинга и очистки выбросов; применение традиционных биохимических технологий, трансформированных для синтеза волокнообразующих мономеров; создание новых технологий, основанных на применении методов биомиметики22и генной инженерии.

Выше уже говорилось, что биохимические процессы получения волокнообразующих мономеров и полимеров наименее энергоемки, экологически менее опасны по сравнению с традиционными химическими технологиями и позволяют получать заданные продукты с высокими выходами. Причина - в избирательности действия ферментов и невысоких температурах их применения (см. табл. 7). Однако возможности ферментативного синтеза еще далеко не использованы и на его основе могут быть получены различные другие мономеры и волокно- пленкообразующие полимеры. Разработаны методы синтеза мономеров для алифатических полиэфиров и полиамидов.

Имеются принципиальные возможности также синтеза мономеров на основе связывания CO2, H2O и атмосферного азота. Но этот метод весьма энергоемок и будет иметь перспективу только при наличии дешевой электроэнергии.

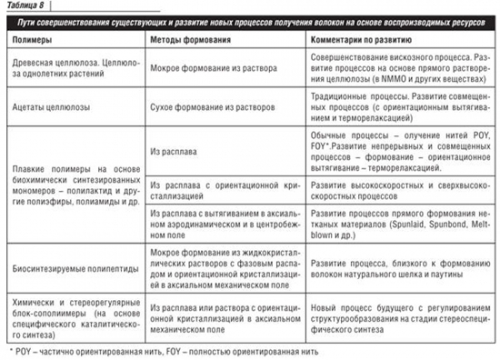

Развитие перспективных процессов получения химических волокон идет по целому ряду направлений, среди которых следует отметить: совершенствование существующих технологий, включающих высокоскоростные процессы и многониточное формование, непрерывные процессы (формование, вытягивание термическая обработка) и др.; создание новых принципов и технологий формования волокон; широкое применение методов прямого получения нетканых материалов, минуя стадию получения штапельных волокон и нитей и их последующую текстильную переработку и др.; применение методов модифицирования волокон, что было обсуждено выше (см. табл. 8, табл. 9).

Журнальный вариант пленарного доклада, зачитанного на Международной конференции «Волокнистые материалы XXI век».

1 Перепелкин К.Е. Химические волокна: настоящее и будущее. // «Химические волокна». 2000, No 5, с. 3 - 17; № 6, с. 3 - 14.

2 Перепелкин К.Е. История и хронология развития химических волокон в мире. // Химические волокна. 2002, № 5, с. 3 - 11.

3 Перепелкин К.Е. Прошлое, настоящее и будущее химических волокон. - М.: Изд. МГТУ, 2004. - 208 с.

4 Hongu T, Phillips G. O. New millennium fibres. Cambridge: Woodhead Publising Limited. - 2003. - 384 p.

5 Перепелкин К. Е. Структура и свойства волокон. - М.: Химия, 1985. - 208 с.

6 Перепелкин К.Е. Химические волокна для текстильной промышленности: основные виды, свойства и применение. // Текстильная химия. 2001, № 1, с. 19-31.

7 Перепелкин К.Е. Современные химические волокна и перспективы их применения в текстильной промышленности. // Российский химический журнал (ЖРХО им Д.И. Менделеева). 2002. т. 46, № 1, с. 31 - 48.

8 Роговин З. А. Основы химии и технологии химических волокон. - Изд. 4-е. - М.: Химия, 1974. - Т. 1. - 520 с. Т. 2. - 344 с.

9 Роговин З.А., Гальбрайх Л.С. Химические превращения и модификация целлюлозы. Изд. 2-е. - М.: Химия. 1979. - 208 с.

10 Перепелкин К.Е. Принципы и методы модифицирования волокон и волокнистых материалов. // Химические волокна. 2005, № 2, с. 37-51.

11 Кричевский Г.Е. Химическая технология текстильных материалов. М.: Изд. РосЗИТЛП. т. 1, 2000 - 436 с.; т. 2, 2001 - 540 с.; т. 3, 2001 - 298 с.

12 Перепелкин К.Е. Полилактидные волокна: получение, свойства, применение, перспективы. Обзор. // Химические волокна. 2002, - № 2. - С. 12 - 24.

13 Геллер Б. Э. Некоторые проблемы развития сырьевой базы химических волокон. // Химические волокна. 1996, № 5, с. 3 - 14.

14 Шамолина И. Ю. Перспективы использования микробного сырья при получении волокнистых и пленочных материалов. // Химические волокна. 1997, No 1, с. 3 - 10.

15 Выродов А.А. и др. Технология лесохимических производств. - М.: Лесная промышленность, 1987.

16 Гидролизные производства. Пиролиз древесины (статьи). - В кн.: Химическая энциклопедия. М., Изд. БСЭ / БРЭ. Т. 1, 1988. Т. 3, 1992.

17 Бирюков В.В. Основы промышленной биотехнологии. - М., Колосс, Химия. 2004. - 296 с.

18 Перепелкин К.Е. Волокна и волокнистые материалы. Путь от XX в XXI век. // Вестник Санкт-Петербургского государственного университета технологии и дизайна, 2003, № 9, - С. 47 - 73.

19 Перепелкин К.Е. Возобновляемые растительные ресурсы и продукты их переработки в производстве химических волокон. // Химические волокна. 2004, № 3, с. 3-15.

20 Перепелкин К. Е. Физико-химические основы формирования химических волокон. - М., Химия, 1978. - 320 с.

21 Статьи: Волокна химические, Формование химических волокон, и др. В кн.: Химическая энциклопедия. М., Изд. БСЭ / БРЭ, т. 1, 1988; т. 5 1998.

22 Биомиметика - использование биологических принципов в создании новых технологий (от слов bios - жизнь и mimos - подражание).

Продолжение смотрите на портале www.polymery.ru в статье «Синтетические волокна: новые технологии (Часть II)»