Российский «гибкий формат»

В течение вот уже семи лет на российском рынке присутствуют гибкие полимерные теплоизолированные трубы для внутриквартальных сетей (ГВС) и отопления. Первые трубы этого типа завозились из-за границы. Сегодня трубы нового образца производят в России…

Гибкие системы

Ведущими производителями гибких полимерных теплоизолированных труб считаются именно европейские фирмы. Среди их лидеров называют Brugg Rohrsysteme, Uponor, Logstor, Isoplus, Microflex и др. Вызвано это, по-видимому, тем, что именно в Европе идеи энергосбережения в теплоснабжении были наиболее востребованы. Для сравнения можно сказать, что на таком потенциально емком рынке, как американский, гибкие теплоизолированные трубы практически отсутствуют. Нет ни одного американского производителя этого вида труб, в то время как металлические трубы в ППУ-изоляции представлены довольно широко (фирмы Permapipe, Termacor, Rovenco и др.). То небольшое количество труб, которое прокладывается в США в настоящее время, полностью завозится из Европы.

Говоря о применении гибких теплоизолированных труб в тепловых разводящих сетях, нужно иметь в виду, что европейские фирмы разрабатывали не просто трубы такого вида, а целые системы гибких полимерных теплоизолированных теплопроводов. Понятие системы в этом случае является довольно емким. Наряду с фитингами, комплектующими и специализированным оборудованием для монтажа теплопроводов на трассе, сюда также входят: сама конструкция труб и система их сопряжения с традиционными (металлическими) трубами и с запорной арматурой, система гидроизоляции, система тепловой самокомпенсации и система ОДК (если мы говорим о трубах типа «Касафлекс» с несущими спирально-гофрированными трубами из нержавеющей стали). Сюда же следует отнести и целый набор технических решений по прокладке гибких труб в сложных условиях плотной городской застройки, систему расчета тепловых потерь и систему гидравлических расчетов, сильно отличающиеся от применяемых для металлических труб в ППУ-изоляции.

Отдельно нужно сказать о системе тепловой самокомпенсации гибких полимерных теплоизолированных труб. Несмотря на то что коэффициент теплового расширения полиэтиленовых труб существенно выше, чем у металлических, тем не менее, благодаря низкому значению модуля упругости, в трубах возникают незначительные напряжения, которые, однако, существенно ниже прочностных показателей материала труб и не могут привести к потере их устойчивости.

Ведущие европейские фирмы по-разному подошли к конструированию своих систем гибких полимерных теплопроводов. У каждой из этих систем есть свои положительные и отрицательные стороны. Но объединяет их одно: все они – это законченные системы, которые, благодаря значительным людским ресурсам и финансовым вливаниям, направленным на их разработку, сочетают в себе решения всех означенных вопросов. И слепое копирование части этих систем (например, только труб) либо применение данных систем в не предназначенных для них условиях эксплуатации часто приводит к нежелательным последствиям и большим финансовым рискам. Кроме того, при неграмотном копировании подобных систем дискредитируется сама идея применения гибких полимерных труб в тепловых сетях.

При всех достоинствах европейских систем этих труб, необходимо учитывать, что все они без исключения были разработаны для весьма специфических европейских условий. Как известно, в европейских странах практически отсутствуют системы единых централизованных сетей в масштабе больших городов, и тем более – мегаполисов. В основном распределительные тепловые сети там обслуживают несколько небольших кварталов с небольшими тепловыми станциями. Кроме того, во многих европейских странах последовательно реализуется программа по снижению температуры теплоносителя, что сильно понижает нагрузку на тепловые распределительные сети.

Заложить прочный фундамент

В 2000 г., когда российские производители полимерных труб стояли перед задачей освоения производства новых типов труб для распределительных тепловых сетей российских городов, вопросы применимости европейских систем были еще терра инкогнита. Первым российским производителем этого продукта стал московский завод «АНД Газтрубпласт», который начал работу в этом направлении по заданию Управления топливно-энергетического хозяйства (в настоящее время – ДТЭХ) Правительства Москвы. Перед заводом встала задача выбора одной из европейских систем и ее адаптации к условиям нашей страны. Тогда, семь лет назад, коллектив завода уже понимал: подобные гибкие теплопроводы сложны в реализации и для того, чтобы создать модель новой системы, со своими специальными требованиями, необходимо иметь прочный фундамент в виде ранее разработанной системы. Именно поэтому было принято решение о покупке нескольких лицензий на одну из хорошо отработанных европейских систем гибких полимерных теплоизолированных труб. Как показал семилетний опыт эксплуатации в российских, и особенно московских, условиях, данное решение было тогда единственно верным, позволившим избежать многих ошибок, которых, к сожалению, не удалось обойти другим российским производителям.

В беседе на эту тему мы хотели бы подвести практически последнюю черту под всей серией изменений и усовершенствований первоначальной системы Calpex и представить на суд профессиональной общественности новую систему гибких многослойных теплоизолированных труб – «ИЗОПРОФЛЕКС-АМ». Подытоживая весь пройденный путь по разработке системы «Изопрофлекс-АМ», можно без преувеличения сказать, что многочисленные усовершенствования по развитию системы Calpex и ее адаптации к более жестким условиям эксплуатации привели к созданию нового класса гибких многослойных полимерных теплоизолированных труб.

Особенности национальной коммуналки

Итак, чем же не устраивали российские муниципальные теплоснабжающие организации – а именно они являются основными заказчиками гибких полимерных теплоизолированных труб – те системы, которые предлагали европейские производители? В первую очередь, конечно, диаметрами несущих труб. Если в стандартной номенклатуре европейских заводов наибольший диаметр несущих гибких теплоизолированных труб составлял 110 мм (трубы использовались для замены металлической трубы диаметром 108 мм), то для теплоснабжающих российских организаций требовались трубы диаметром, по крайней мере, до 150 мм (для замены металлической трубы – 159 мм), а лучше – 203 мм (для замены трубы – 219 мм). Казалось бы, чего проще – надо попробовать теплоизолировать несущие трубы из сшитого полиэтилена (РЕХ) диаметром 140 и 160 мм.

Но на практике реализовать это оказалось совсем не просто. И если трубы диаметром 140 мм еще как-то можно было намотать на барабан, то для труб диаметром 160 мм такой вариант был практически неприемлем. Можно было бы пойти по пути уменьшения толщины стенки трубы, чтобы сделать ее более гибкой, но что тогда делать с рабочим давлением трубы?

Дальше – больше. Трубы больших диаметров нужны российским тепловикам еще и на давление 1 МПа. Это и понятно: большие диаметры предполагают и большой расход воды, но надо учитывать, что трубы такого формата применяются в высотном строительстве. Хотя в Европе такие трубы практически не применяются, в западной практике есть техническое решение для производства гибких теплоизолированных труб на такое давление – это применение несущих труб РЕХ с увеличенной толщиной стенки (SDR 7,4). Именно по такому механистичному пути и пошло большинство европейских фирм, пытаясь завоевать российский рынок.

Надо сказать, что даже для диаметров 110 мм такие трубы с увеличенной толщиной стенки представляют собой, мягко говоря, необычное зрелище. Они скорее похожи на стволы артиллерийских орудий, чем на трубы для транспортировки теплоносителя. Понятно, что сечение подобных труб оказывается сильно занижено (примерно на 20%), а об их гибкости, даже для диаметра 110 мм, говорить довольно трудно, для диаметров же 140 и 160 мм – просто невозможно. Но и это еще не всё. В Европе все гибкие теплоизолированные трубопроводы с несущими трубами из сшитого полиэтилена используются либо на рабочие температуры до 95 °С и рабочее давление до 0,6 МПа (district heating pipe), либо до температуры 70 °С и давление до 1,0 МПа (hot water sanitary pipe). И при этом никогда гибкие полимерные теплоизолированные трубы не используются на температуру 95 °С и давление 1 МПа одновременно. Это крайне неприятное ограничение, которое практически закрывает дорогу применению стандартных гибких тепловых труб для систем отопления в высотном строительстве (17 этажей и выше).

Последний факт ни разу не отрицался европейскими производителями, и это легко понять из их технической документации. Для тепловых распределительных сетей европейских стран подобное применение гибких тепловых труб не очень актуально: в Европе практически нет высотных домов, подключенных к муниципальным тепловым сетям. Другое дело – российские города, с многоэтажными спальными районами. Учитывая, что европейские гибкие тепловые трубы поступают в Россию через торгующие организации, уровень технического сопровождения проектов по прокладке этих труб оказывается довольно низким. Вот и появляются в сетях отопления в районах массовой жилой застройки, с этажностью домов в 22 этажа и выше, гибкие тепловые трубы известных европейских брендов, а в каталогах некоторых российских дилеров – фразы об использовании гибких полимерных труб при температурах 105 и даже 110 °С. Подобные случаи неграмотного применения полимерных технологий в тепловых распределительных сетях могут привести к потере доверия не только к европейским маркам, но и к самой идее использования полимеров в этой области.

Многослойный «пирог»

Учитывая все перечисленные нюансы, завод «АНД Газтрубпласт» столкнулся с тем, что существующие апробированные европейские системы плохо подходили для российских условий эксплуатации. Не соответствовали требуемым значениям ни диаметры труб, ни рабочее давление. Для российских, более жестких условий эксплуатации нужна была другая система. Принимая во внимание, что классические трубы из сшитого полиэтилена при таких предельных нагрузках имеют ограниченный срок эксплуатации, изменение системы означало изменение самой конструкции несущей трубы. Частично новая конструкция несущих армированных труб производства завода «АНД Газтрубпласт» неоднократно освещалась как в СМИ, так и на страницах специализированной литературы. Не раскрывая всех технических деталей новой конструкции, которые составляют содержание ноу-хау и в настоящее время патентуются, остановимся на основных особенностях конструкции несущей трубы.

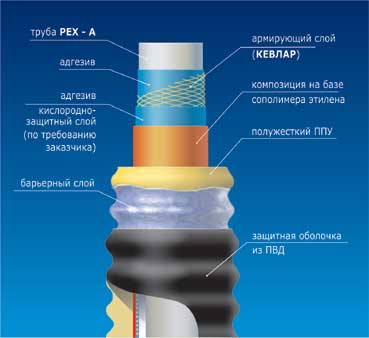

Труба представляет собой многослойный «пирог», основу которого составляет все та же труба из РЕХ‘а (но тонкостенная), армированная кевларовой нитью. Последовательность и толщина всех технологических слоев подобраны таким образом, чтобы полученная в итоге труба представляла собой монолитную конструкцию, выдерживала все необходимые испытания, а армирующий слой находился внутри ее тела. При этом суммарная толщина ее стенки оказалась меньше толщины стенки традиционной трубы из сшитого полиэтилена на 0,6 МПа, что позволило очень существенно увеличить ее гибкость. А это, в свою очередь, способствовало созданию гибкой трубы на давление 1 МПа до диаметра 160 мм. Но самое главное, что разработанная труба выдерживает испытания на требуемые максимальные нагрузки – 95 °С и 1 МПа одновременно. Именно эта задача ставилась перед коллективом, создававшим новый тип трубы.

Разработанная многослойная конструкция несущей трубы позволяет довольно просто вносить дополнительные слои, необходимые для производства труб со специфическими свойствами. Так, по требованию заказчика, в конструкцию продукта был внесен барьерный слой, препятствующий диффузии кислорода извне. Сегодня в процессе создания находится целый ряд дополнительных слоев, которые позволят выпускать трубу по новым европейским нормам, разрабатываемым в настоящее время.

За те семь лет, в течение которых осваивалось производство стандартных гибких тепловых труб и шло освоение труб новой конструкции, не стояли на месте и европейские производители. В конструкции их систем появился целый ряд усовершенствований, способствующих значительному увеличению срока службы теплоизолирующего слоя. В частности, фирмы Brugg Rohrsysteme и Logstor стали выпускать гибкие тепловые трубы со специальным слоем, препятствующим диффузии вспенивающего газа из слоя ППУ и замещению его атмосферным кислородом. Дело в том, что, как показали многочисленные исследования последних лет, вследствие эффекта замещения коэффициент теплопроводности теплоизоляции в течение 10 лет эксплуатации увеличивается на 15%. Очевидно, что ухудшение теплоизолирующих свойств в этом случае оказывается довольно существенным. Именно поэтому при разработке труб «Изопрофлекс-АМ» данные усовершенствования также были внесены в новую конструкцию труб.

Таким образом, подытоживая описание новой конструкции труб «Изопрофлекс-АМ», можно сделать вывод, что изменился сам подход к разработке гибких полимерных теплоизолированных труб. Он дает возможность конструировать трубы со специфическими свойствами в соответствии с требованиями потребителя. Количество слоев и их комбинация могут существенно варьироваться. Это позволяет перевести новый вид труб в разряд инженерных полимерных многослойных конструкций и говорить о рождении целого класса гибких многослойных полимерных теплоизолированных труб.

Трубы «Изопрофлекс-АМ» уже в течение года – после того, как были закончены все заводские лабораторные испытания, – поставляются на объекты замены тепловых сетей, в первую очередь в Москве. Сейчас, после напряженного отопительного сезона аномально холодной зимы 2005-2006 гг., можно с уверенностью говорить о том, что и полевые испытания системы «Изопрофлекс-АМ» оказались полноценными.

По материалам «Химия и бизнес»