МНОГОКАНАЛЬНЫЕ МЕДИЦИНСКИЕ ТРУБКИ: тенденции производства

Меньшие диаметры, более тонкие стенки и более сложные структуры: вот вкратце все описание достижений в области производства медицинских трубок, которые были представлены в феврале на выставке MD&M West в Анахайме, Калифорния. При изготовлении этих микротонких продуктов в настоящее время используются высокоэффективные конструкционные смолы, металлическая оплётка или оболочка, и усадочные трубки для соединения значительно более сложных структур.

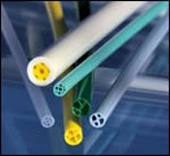

Многоканальные трубки становятся все более сложными, за счет, например, добавления внутренней оболочки, облегчающей скольжение. У желто-белой трубки мягкие внутренние каналы и жесткая внешняя оболочка. (Фото: Putnam)

“Рынок переходит на изготовление более сложных композитных трубок, и начинает использовать все больше и больше материалов в каждой отдельной трубке, а также все больше оболочки и оплетки”, - утверждает Тим Линч, вице-президент по эксплуатации компании-производителя трубок MicroLumen Inc., Тампа, Флорида. “Мы берем только внутренний диаметр трубки из PTFE, а затем наносим вокруг оплетку из проволоки из нержавеющей стали. Затем мы можем добавить четыре различных материала на внешний диаметра для изменения жесткости на протяжении всей длины трубки, а на конце перейти на Pebax (полиэфирамидный TPE от Arkema), с переходом мягкости от меньшей к большей, и, наконец, добавляется усадочная трубка из FEP поверх всего этого для того, чтобы придать всей структуре твердость”.

Иногда композит производится одним обработчиком на его собственных мощностях. Иногда различные компании поставляют различные слои. Компания MicroLumen, например, изготавливает трубки из PTFE, наносит поверх оплетку самостоятельно, приобретает Pebax и усадочные трубки, а затем осуществляет сборку композита.

Новые композиты, подобные этим, создаются из-за растущего спроса на оборудование для минимально инвазивной хирургии, трубки для проводов, стимулирующих нервы и регулирующих сердцебиение, трубки для сосудистого доступа и урологии, а также все более мелкие катетеры для детской хирургии.

Наличие на стержнях с покрытием из PTFE участков различной твердости позволяет сделать трубки из композитов направляемыми и перемещать их в нужное положение внутри сердечно-сосудистой системы, рассказывает Шон Линн, помощник директора по разработкам в области экструзии компании Teleflex Medical, со штаб-квартирой в Кеноше, Висконсин.

Полиэтиленовая усадочная трубка все чаще используется для консолидации или уменьшения внешнего диаметра композитных трубок из многих материалов. (Фото: Extrumed)

С появлением более тонких микротрубок появляется и спрос на новые или усовершенствованные эксплуатационные характеристики внутри и снаружи. Трубки должны легче проникать в организм, для этого требуются более смазанные внешние поверхности; проволока должна легче проникать через трубки с более мелкими отверстиями внутри, а это требует меньших коэффициентов трения на внутренних поверхностях. Эти требования часто заставляют использовать внутри композит из PTFE и более традиционный термопласт снаружи.

Больше проволочной оплетки

“Оплетка и наматывание проволоки становятся все более тонкими”, - говорит Дуэйн Данн, президент компании Dunn Industries Inc., Манчестер, Нью-Хевен, которая занимается нанесением оплетки поверх на своих собственных мощностях на протяжении пяти лет. Самостоятельное нанесение оплетки микро проволокой из нержавеющей стали быстро развивается, по мере того, как производство все более тонких трубок требует добавления прочности на разрыв под действием внутреннего давления или недопущения перекручивания. Некоторые компании, такие как Precision Extrusion Inc., Гленнз Фоллз, Нью-Йорк; Putnam Plastics Co. LLC, Дейвилл, Коннектикут; и Teleflex Medical уже на протяжении пяти лет занимаются проволочной оплеткой на своих предприятиях.

Другие компании в настоящее время спешно вводят оплетку и быстро расширяют производство. Одна компания-производитель микротрубок (которая пожелала остаться неизвестной) инвестировала средства в 15 установок для нанесения оплетки на протяжении последних двух лет, и только что заказала еще две. Такие установки работают круглосуточно, и им не нужен контроль со стороны оператора. При обрыве проволоки, они просто прекращают работу.

Компания Steeger USA Inc. из Инмана, Южная Каролина, является крупным поставщиком установок для производства оплетки на микротрубках по индивидуальным заказам. Она использует компоненты от Steeger из Германии, но является самостоятельной компанией. В компании Steeger USA утверждают, что производят установки для оплетки для таких мелких трубок, для которых не может использоваться никакое другое оборудование: в настоящее время до 0.005 дюйма внешнего диаметра, и что компания работает и над более мелкими диаметрами. Steeger осуществляет обмотку круглой проволокой до 0.0005 дюйма и плоской проволокой до 0.003 x 0.0035 дюйма.

На MD&M, International Polymer Engineering Inc. из Темпла, Аризона, представила новую линию гибких эндоскопических микротрубок, которые состоят из спирали из твердого PTFE с обмоткой из микропроволоки из нержавеющей стали с последующим покрытием слоем экструдированного пористого PTFE. “Необычно, когда связываются твердый PTFE и пористый PTF ,” – говорит Энтони Грин, президент International Polymer. “Твердый PTFE дает смазанную поверхность с внутренней стороны. Пористый PTFE позволяет осуществлять включение проволоки и связывание”. Два года тому назад International Polymer внедрила более раннее поколение трубки, которая называлась FluoroFlex, в которой пористый PTFE экструдировался поверх твердого PTFE без проволоки между ними.

Две компании продемонстрировали первые трубки из FEP с оплеткой из проволоки на MD&M. Teleflex продемонстрировала трубки с толщиной стенок 0.004 дюйма и внутренними диаметрами до 0.009 дюйма, а Medical Profiles & Engineering (MP&E), Миннетонка, Миннесота, показала трубку с толщиной стенок 0.005 дюйма. MP&E занимается оплеткой на своих предприятиях уже на протяжении примерно пяти лет.

Компания Raumedic из Лисбурга, Виргиния, запустила в промышленное производство новую микротрубку, способную выдерживать давление 1200 фунтов на кв. дюйм. У нее имеется внутренняя трубка из TPU толщиной 0.035 дюйма, с внешней оплеткой полиэфирным волокном и последующим покрытием еще одним слоем TPU на поверхности. Raumedic осуществляет часть нанесения оплетки своими силами, но в настоящее время планирует уже через шесть месяцев приступить к производству 100% оплетки на своих мощностях.

MP&E также наносит оплетку на оболочку из TPU с внешним диаметром 0.005 дюйма, и на соэкструдированную трубку с внутренним слоем из TPU и внешним слоем либо из Pebax, либо из HDPE. У последнего внутренний диаметр 0.005 дюйма и внешний диаметр 0.008 дюйма.

По мере того, как трубки становятся все меньше и меньше, микрооплетка обеспечивает им прочность на разрыв под действием внутреннего давления и устойчивость к перекручиванию. Все большее количество обработчиков занимается нанесением оплетки на своих собственных мощностях. (Фото: Teleflex Medical)

Компании Precision Extrusion и Putnam обе осуществляют нанесение оплетки на многоканальные трубки. “Основная проблема в том, чтобы не допустить повреждения каналов”, - говорит Джеймс Дандено, президент Putnam. Компания Putnam недавно начала варьировать шаг витков спиральной обмотки для управления гибкостью продукта или уменьшения количества металла в тех зонах, где требуется меньшая устойчивость к перекручиванию, или где необходимо вырезать боковые отверстия.

Компания Teleflex Medical также производит многоканальные трубки, с каналами с внутренним покрытием из FEP, для улучшения электрической изоляции от металлической оплетки, а также, чтобы легче было пропускать через трубки провода.

Новое применение PEEK

Тугоплавкая и дорогостоящая смола PEEK от Victrex на протяжении многих лет использовалась для изготовления небольших фармацевтических трубок благодаря свой устойчивости к воздействию химических веществ. Марка, которая могла использоваться для медицинских имплантатов, имелась на рынке с 2001 г. от компании Invibio, подразделения Victrex. Несколько компаний используют PEEK для производства медицинских микротрубок.

Компания Zeus Inc., Орэнджбург, Южная Каролина, является единственным в мире производителем трубок из термоусадочного PEEK, которые она запустила в промышленное производство в 2005 г. Толщина стенок составляет всего 0.002 дюйма до усадки и 0.004 - 0.010 дюйма после усадки. Расширенный внутренний диаметр колеблется от 0.057 до 1.250 дюйма. Соотношение длины стенки после усадки и до усадки составляет (по окружности) 1.3:1.

Putnam произвела свои первые трубки из PEEK в 1996 г., а Precision Extrusion в 2003 г. Обе компании разработали оборудование по индивидуальным параметрам для того, чтобы оно выдерживало высокие температуры обработки, достигающие 7000 F. Precision Extrusion производит трубки из PEEK с количеством каналов до четырех, с толщиной стенок до 0.006 дюйма, и внутренним диаметром 0.011 дюйма.

Трубки из PEEK осуществляют изоляцию проводов для того, чтобы защитить медицинские устройства, такие как кардиостимуляторы, от короткого замыкания. Помимо высокой диэлектрической прочности (>500 в/мил), он может похвастаться химической инертностью, устойчивостью к перекручиванию и низким коэффициентом трения (0.35 - 0.5). Но PEEK коррозивен по отношению к экструдерам, поэтому для цилиндра и шнека требуется использование специального металла. “Все в этой установке должно быть способно выдерживать температуры 1200-15000 F , или же она просто долго не выдержит”, - говорит один из инженеров, хорошо знающих экструзию с PEEK.

Большой проблемой является управление размерами микротрубок по мере того, как происходит охлаждение PEEK. Смола должна достигнуть максимальной кристалличности для того, чтобы приобрести наилучшие физические свойства, поэтому охлаждение должно быть медленным и контролируемым.

Все тоньше и тоньше

И трубки из термопластов, и трубки из силоксановых каучуков бьют все рекорды в том, что касается их толщины, в особенности, новейшие термоусадочные трубки. Трубки из термоусадочного полиэфира (обычно PET) и полиэтиленовые трубки заменяют спиральную обмотку тонкой пленкой или адгезивным материалом при нанесении покрытия на тонкие катетеры высокого давления, микропроводные устройства и соединения между трубками. Усадочные трубки способны также осуществлять электроизоляцию и сжатие внешнего диаметра жгута микропроводов.

Компания Steeger заявляет, что производит оплетку трубок с самым маленьким внутренним диаметром, до 0.005 дюйма, и собирается еще более уменьшать диаметр.

Компания Advanced Polymers производила усадочные полиэфирные трубки на протяжении 18 лет, но пять лет тому назад она начала изготавливать их с толщиной стенок 0.0001 дюйма —“значительно тоньше, чем выпускает кто-либо из производителей”, - по словам Робета Блея, представителя на предприятии производителя David Schnur Assoc., Менлоу Парк, Калифорния. В 2006 г. Advanced Polymers также производила термоусадочные полиэфирные трубки с самым маленьким на рынке внутренним диаметром—0.006 дюйма.

Полиэфирная усадочная трубка обычно дает значительно большую усадку, чем трубка из PET. Компания Extrumed LLC из Плацентии, Калифорния (которая в прошлом году слилась с Extrusioneering из Тимикулы, Калифорния) запустила два года тому назад в промышленное производство полиэфирную усадочную трубку с толщиной стенок всего 0.00025 дюйма, расширенным внутренним диаметром от 0.010 до 0.30 дюйма, и соотношением усадки 10:1. Extrumed производит исходную трубку, отправляет ее далее на радиационное сшивание, затем повторно нагревает, надувает и растягивает.

Компания Cobalt Polymers из Кловердейла, Калифорния, утверждает, что производит единственные в мире усадочные трубки из Pebax. Она изготавливает одну трубку с толщиной стенок 0.001 дюйма и 0.010 дюйма внешнего диаметра, а другую с толщиной стенок 0.002 дюйма и 0.012 дюйма внешнего диаметра. У этих трубок степень усадки 2:1 или 4:1. Cobalt также представила на MD&M сверхтонкую полиолефиновую усадочную трубку с толщиной стенок всего 0.002 дюйма.

Дырочки становятся такими маленькими, что они в буквальном смысле совсем невидимы. В прошлом году Precision Extrusion разработала микротрубку с толстыми стенками из PVC с толщиной 0.26 дюйма, с внутренним и внешним диаметром всего в 0.0018 дюйма, которую можно увидеть только под микроскопом. Трубка предназначена для высококонтролируемого перемещения жидкостей, такого как при химиотерапии. Ранее самым маленьким внутренним диаметром трубки из PVC от Precision Extrusion был едва различимый диаметр в 0.003 дюйма.

Компания MicroLumen недавно начала производство термоотверждающейся полиимидной свинцовой трубки (которая производится литьем поверх иглы) для стимуляции нервов с толщиной стенок 0.0005 дюйма (0.003 дюйма внутренний диаметр x 0.004 дюйма внешний диаметр) и допуском ±0.0002 дюйма для внутреннего диаметра и 0.00025 дюйма для толщины стенок.

Компания Specialty Silicone Fabricators, Пасо Роблес, Калифорния, произвела силоксановые микротрубки с толщиной стенок 0.003 дюйма. В компании, создающей свои собственные головки, говорят, что для этого продукта используется самый малый зазор головки из применяемых.

Также разрабатывают способы создания медицинских трубок со все большим количеством каналов. В начале марта компания произвела трубку из мягкого Pebax с 0.3-дюйма внутреннего диаметра и 0.4-дюйма внешнего диаметра и 25 каналами. Считается, что это новый рекорд. Компания Specialized Engineering из Стоктона, Калифорния, два года тому назад представила найлоновую микротрубку с 22 каналами, в которой 21 канал меньшего размера располагался вокруг более крупного центрального канала с внутренним диаметром 0.100 дюйма.

Использование термоусадочных трубок расширяется, и теперь для их изготовления имеется более широкий диапазон материалов. Компания Zeus внедрила в производство первые трубки из тугоплавкого усадочного PEEK.

Компании Putnam и MicroLumen произвели трубки с одним или двумя каналами, у которых внутренние покрытия сделаны из разного материала. На протяжении почти 10 лет, Putnam предлагала каналы с покрытием из экструдированного TP полиимида или PE. На протяжении почти пяти лет MicroLumen производила каналы с внутренним покрытием из литого полиимида, на которые наносилась полиэтиленовая усадочная трубка.

Большая способность к скольжению внутрь и наружу

Соэкструзия приобретает все большую популярность как способ, позволяющий сделать микротрубки более скользкими внутри и более смазанными снаружи. Материалами для покрытия могут быть: PTFE с коэффициентом трения (COF) 0.1, PTFE, смешанный с полиимидом (COF 0.3), или полиимид (COF 0.5). Решениями для повышения смазывающей способности снаружи являются PTFE, найлон, Pebax, и силоксаны с обработанной поверхностью.

Компании Extrumed и Dunn обе производят трубу из Pebax с пятью последовательными значениями твердости по все длине. Dunn производит трубку из Pebax с толщиной стенок 0.0025-дюйма, внутренним диаметром 0.086дюйма и концентричностью 0.0008 дюйма.

Поскольку силоксан от природы пористый и слегка липкий, на него необходимо наносить покрытие в случае, если эти свойства нежелательны. Компания Raumedic недавно начала отсылать силоксановые микротрубки для вторичной обработки, которая, по имеющимся данным, сокращает клейкость поверхности примерно на 50%. Для того, чтобы блокировать такую пористость и клейкость, можно также обрабатывать силоксановые трубки париленом, полимером, наносимым плазменной обработкой в вакууме. В результате образуется коэффициент трения, сопоставимый с коэффициентом трения PTFE.

Для осуществления прочих изменений поверхности трубки используются фармацевтически функциональные молекулы, такие как антикоагулянт Heprin. Polymer Technology Group, Беркли, Калифорния, занималась изменением поверхности микротрубок на протяжении восьми лет с помощью своей патентованной технологии Surface Modifying End Group (SME) (концевая группа, модифицирующая поверхность). С помощью этой технологии функциональная молекула связывается с концами полимерной цепи их TPU, у которого имеются специальные зоны для связывания. Во время и после экструзии молекулы Heprin мигрируют на поверхность трубки, снижая риск того, что трубка может вызвать коагуляцию.