ПРОБЛЕМА КОРРОЗИИ: как правильно выбрать материал

Чаще всего коррозия начинается с чертежной доски. Конструкторы часто упускают детали, необходимые для того, чтобы убедиться в адекватной стойкости к коррозии в своих конструкциях.

Системы конструируются для соответствия тем характеристикам, где в первую очередь рассматриваются прочность, вес, термические и электрические показатели. Другим важным атрибутам, таким как коррозионная стойкость и совместимость с окружающей средой, обычно уделяют существенно меньше внимания. Без первичного анализа доступа и расположения потенциальных каналов коррозии, многие проблемы открываются только после того, как система была отдана в эксплуатацию. Коррекция коррозионных проблем во время рабочей фазы жизненного цикла изделия может быть очень дорогим занятием. В некоторых случаях может быть просто невозможно восстановить систему к первоначальному состоянию без замены проблемных компонентов или структур.

Ответственные за конструкцию и приобретение систем вооружения (воздушной техники, наземных систем, кораблей, амуниции и т.д.), систем поддержки (грузовики, грузовые самолеты, корабли поддержки и т.д.) и инфраструктуру (здания, склады, резервуары, трубопроводы, водные станции и т.д.) должны осознавать, что коррозия является важным фактором риска среди множества других, требующая активного управления на ранней стадии конструкторской разработки. Полевая система может поддерживаться в своем оригинальном, свободном от коррозии состоянии после ввода в эксплуатацию существенно проще и с меньшими затратами, если изначально предотвращено появление излишней коррозии. Наилучший путь предотвратить или минимизировать коррозию во время цикла жизни системы - это выбрать стойкие к коррозии материалы, такие как композиты, на этапе конструкторской разработки. Решения по выбору материалов могут значительно снизить долю и воздействие коррозии, но обычно не позволяют избежать ее полностью. Поэтому конструкторы должны это осознавать и использовать массив инновационных технологий по предотвращению и контролю коррозии для усиления защиты от нее.

ПОНИМАНИЕ ЦИКЛА ЖИЗНИ СИСТЕМЫ

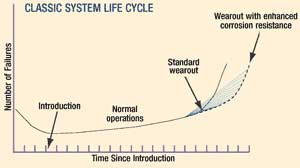

В то время как это предприятие может показаться сложным (и более затратным вперед), долгосрочные преимущества более чем оправдывают вложения. График «Классического цикла жизни системы» показывает жизненный цикл системы от установки до порчи компонента. Известный как U-образная кривая, график показывает различные оценки, при которых компонент может испортиться во время работы. В основном, эти адреса являются суммой всех поломок, включая и произошедшие от коррозии. Однако, разумно предположить, что подобная кривая была бы результатом поломки только вследствие одной коррозии.

Источник: AMPTIAC Quarterly

Как показано на кривой, три фазы цикла жизни системы состоят из 1) представления системы для работы, 2) нормального операционного использования, и 3) износа. Во время фазы представления дефекты изготовления идентифицируются и устраняются, результатом чего становится большое количество поломок в начальной стадии, за которым следует стабильный спад. Для систем, сконструированных с недостаточным вниманием к коррозии, эта начальная фаза отвечает за идентификацию и ослабление неожиданной коррозии. Основная часть жизненного цикла проходит в нормальной работе системы (вторая фаза) только с рутинным обслуживанием и ремонтом. Очень важно правильно обслуживать систему во время этой фазы, проводя предотвращающие коррозию мероприятия. Если не предпринимать эти шаги, система будет подвергаться коррозии, таким образом ускоряя начало третьей фазы, где количество поломок и связанных с этим действий по обслуживанию, включая замену компонентов, начинает стабильно возрастать когда система достигает максимума операционной жизни. Правильный выбор материалов во время фазы разработки и использование подходящих техник по предотвращению коррозии во время эксплуатации, продлит срок наступления износа и увеличит время жизни системы, продлевая срок ее замены.

Существует прямая зависимость между количеством поломок, показанных на кривой жизненного цикла и полных затрат собственника. С ростом количества поломок (и соответствующих мер по предотвращению коррозии) растут и общие затраты. В системах, сконструированных без внутренней коррозионной стойкости, можно предположить, что фаза износа будет достигнута за более короткий период времени. Следовательно, изначально новая система должна быть куплена раньше, чем запланировано или, в качестве альтернативы, необходимо излишнее обслуживание для сохранения существующей системы в рабочем состоянии, и оба эти способа требует значительных затрат.

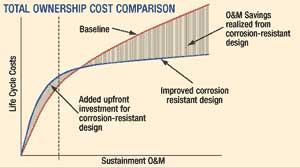

Трудно спланировать определенный возврат инвестиций, связанных с увеличеним внимания к контролю коррозии во время разработки системы. В настоящее время нет управляющих инструментов (программного обеспечения), которые могли бы измерить полную экономию затрат собственника и посчитать возврат средств, идущих на увеличение внимания к действиям по предотвращению коррозии по время фазы разработки. Несмотря на это, достаточно легко интуитивно понять, что система, спроектированная с внутренней стойкостью к коррозии, прослужит дольше, чем система без стойкости к коррозии. Кривая жизненного цикла показывает обе ситуации, пунктирной линией обозначено более длительное время работы для систем с внутренней стойкостью к коррозии. Возьмем, к примеру, гипотетическую оружейную систему, которая за счет собственной стойкости к коррозии имеет срок службы на 2 года длиннее, чем у подобной (базовой) системы. Если основной срок жизни был 10 лет и полные затраты по приобретению были 1 млрд. долларов, возврат средств за счет продления срока службы было бы 200 млн. В реальности, экономия средств была бы даже выше, чем данное предположение, так как этот пример полностью игнорирует экономию затрат на работу и обслуживание (ЗРО). В графике «Сравнение полных затрат собственника» мы видим две гипотетические системы, одна из которых сделана с собственной стойкостью к коррозии, а другая без коррозионной стойкости. Затраты на разработку будут выше из-за увеличения времени разработки и потенциально более дорогих материалов. Однако, во время работы системы, эти затраты более чем покрываются экономией на ЗРО, так как затраты собственника для системы с коррозионной стойкостью будут ниже чем для основной системы без стойкости к коррозии.

ПРАВИЛЬНЫЙ ВЫБОР МАТЕРИАЛОВ ГАРАНТИРУЕТ СТОЙКОСТЬ К КОРРОЗИИ

Всестороннее и реалистичное рассмотрение предотвращения и контроля коррозии во время фазы выбора материалов в процессе разработки является ключевым фактором для разработки систем, которые будут изнашиваться предсказуемым и допустимым образом. Это требует четкого понимания окружающей среды, в которой будет работать система, т.е. каким воздействиям она будет подвержена во время эксплуатации. Это не такой простой шаг, как кажется на первый взгляд. Корабль, плавающий по океану, очевидно, будет подвержен коррозии в морской воде. Лопатки турбины реактивного двигателя, конечно, будут подвержены воздействию экстремальных температур. В реальности, однако, эти и другие системы подвержены набору одновременных внешних воздействий, многие из которых не так очевидны. Для примера, системы часто содержат жидкости или химикаты, которые хотя и необходимы для работы компонентов, тем не менее, очень коррозионные. Обычные чистящие химикаты или гидравлические жидкости являются потенциальными источниками загрязнения, которые могут внести свой вклад в коррозию. Рабочая среда не является однородной, а состоит из комбинации факторов, которые работают согласованно – рабочая температура и влажность, солесодержание, механические нагрузки, подверженность химикатам, горючему, загрязнителям и биологическим организмам. Перед выбором конструкционных материалов конструкторы должны сделать шаг назад и усилить понимание всех внешних факторов, которые могут влиять на коррозию.

В добавление к внешним условиям работы, конструкторы должны рассмотреть внешние условия, которые возникают во время хранения и транспортировки. Системы могут испытывать коррозионные воздействия во время транспортировки, которые существенно более суровые, чем условия их работы, а конструкторы могут легко упустить из вида опасность коррозии, вызванной транспортировкой, т.к. системы подвержены этим условиям лишь краткий промежуток времени во время транспортировки из одной части земного шара в другую. Хотя некоторые виды оружия, такие как ракеты воздушного базирования, хранятся в контейнерах с контролируемым уровнем влажности, который помогает сохранять эти системы в нетронутом, не корродированном состоянии, другие виды оружия, такие как гравитационные бомбы, могут быть подвержены высоким уровням влажности во время нахождения в своих защитных кожухах, коррозируя так сильно, что впоследствии они могут стать бесполезными и потребуют замены.

ИСПЫТАНИЕ И РЕСУРСЫ

Одна из причин, по которой выбор материалов, стойких к коррозии, является сложной задачей – это тот факт, что данные о коррозии обычно недоступны в такой форме, чтобы их можно было немедленно и прямо соотнести с соответствующей внешней средой системы или структуры. По причине чрезвычайно большого количества материалов (включая варианты, подверженные различным производственным процессам и внешним условиям), очень дорого и почти невозможно провести испытания всех комбинаций материалов и условий. В результате очень трудно найти полностью релевантные данные для обоснования принятия решений. Исследователи материалов годами тратят значительные ресурсы на исследования и анализ коррозии. Часто для изучения подверженности материалов коррозии или изучения того, как хорошо работают технологии предотвращения и контроля коррозии, используются ускоренные исследования с использованием соляного распыления или контролируемой влажности и термокамер. К сожалению, эти исследования не воспроизводят реальные операционные условия, и также не используются для расчета согласованного влияния других факторов, таких как атмосферные загрязняющие агенты или химическое воздействие.

Возможно, наилучшим источником информации, к которому можно обратиться как по вопросу предположительных окружающих сред, так и по возможным проблемам коррозии, является уже существующая литература. Такой обзор поможет определить, есть ли уже документированный опыт полевых работ действующей системы, подобной той, что разрабатывается. Информация по износу для системы или структуры, работающей внутри окружающей среды подобной (или такой же), как и для разрабатываемой структуры, может дать великолепное понимание того, чего можно ожидать. Вдобавок, если материалы, использованные в старой системе, имеют тенденцию к коррозии, можно извлечь из этого уроки и предотвратить использование проблемных материалов в новых системах.

Может показаться привлекательным минимизировать предположительные проблемы коррозии, полностью положившись на традиционную технологию. Это является обычной практикой в промышленности – создавать новые системы из тех же материалов, как и предшествующие. И, в некоторых ситуациях, это может быть полностью допустимо, но наполнено риском не обратить внимание на новые материалы и технологии, таким образом, упустив благоприятные возможности. Новые материалы часто являются инновационными по своей природе, позволяют конструкторам использовать свои улучшенные характеристики, чтобы добиться преимуществ производительности над традиционными или конкурирующими системами. Поэтому, в ситуациях, где нет доступа к лабораторным или эксплуатационным данным, конструкторы не должны опасаться использования новых материалов. Известные условия окружающей среды для подобной существующей системы могут быть использованы как проводник того, где в будущем можно ожидать проблемы коррозии для новых материалов. Такая оценка может привести инженеров к разработке протоколов, которые определят степень стойкости к коррозии, свойственную новому материалу. Также может стать возможным использование эффективных стратегий предотвращения и контроля коррозии по отношению к новым материалам, чтобы обеспечить необходимую защиту от коррозии. Использование методик предотвращения и контроля коррозии, таких как химическая обработка, окраска, металлизация и катодная защита, должно быть запланировано, а не оставлено «на потом», иначе высока вероятность того, что проблемы обслуживания будут приносить неприятности в течение всего срока эксплуатации системы.

КОРРОЗИЯ - КОНСТРУКТОРСКИЕ ПОДХОДЫ

Даже правильно подобрав материалы, конструкторы могут непреднамеренно осложнить защиту от коррозии, создав условия, благоприятствующие ее наличию. Например, если сточные ямы не содержаться в структуре, которая подвергается воздействию дождя или воды, жидкость может сконденсироваться и ускорить коррозионный процесс в совершенно непредвиденном месте и форме. Другие рассмотрения включают в себя использование материалов, которые не впитывают влагу. Важно не допустить, если это возможно, использование дерева, бумаги, картона, пены с открытыми ячейками и губчатой резины в системах, которые работают в мокрой или влажной средах. Эти материалы имеют предрасположенность к удерживанию воды и, следовательно, ведут себя как резервуары по отношению к соседним материалам, которые могут быть восприимчивы к коррозии.

Другой ключевой фактор конструкции, на который необходимо обратить внимание – это соединения между соседними частями. Известные как прилегающие поверхности, эти границы могут испытывать относительное движение между частями, достаточное для износа защитных покрытий поверхности на стыке, подвергая материал подложки воздействию коррозионной среды. Для защиты прилегающих поверхностей должны использоваться правильные уплотняющие материалы (ленты, пленки, герметизирующие составы) и праймеры.

Тесный контакт двух соседних материалов может быть причиной для другого коррозионного механизма – гальванической коррозии. Одна из 8 основных форм коррозии, гальваническая коррозия возникает когда два отличных металла находятся в контакте друг с другом и подвержены коррозионным условиям. Один из лучших путей предотвратить дальнейшую коррозию этих материалов – это электрически изолировать их с помощью покрытия на границе между ними. Непроводящее покрытие не позволит электронам передвигаться между двумя материалами, таким образом, остановив процесс окисления.

Другой важный аспект конструкции – это доступ для обслуживания. Жизненно необходимо, чтобы количество мест, куда нет доступа, было сведено к минимуму, чтобы обслуживающий персонал мог проверять области коррозии, проводить мероприятия по ее предотвращению и контролю и заменять компоненты если необходимо. Для тех ситуаций, когда невозможно избежать зон с отсутствием доступа, существенно важно, чтобы был проведен надлежащий предварительный анализ, который позволит убедиться, что стойкость к коррозии может быть достаточна для предотвращения непредвиденных и дорогих поломок уже после того, как система будет введена в действие.

При анализе необходимых условий доступа для обслуживания конструкторы должны принять во внимание, что потребуются неразрушающие техники оценки для обнаружения скрытой коррозии в некоторой точке во время операционного использования системы. Структура должна быть сконструирована так, чтобы была возможность приспособить необходимый аппарат проведения тестов, для предотвращения скрытой коррозии из-за создания небезопасной или ненадежной системы.

КОРРОЗИЯ - КОНСТРУКТОРСКИЕ ЛОВУШКИ

К сожалению, конструкторы редко имеют прочную базу в понимании коррозии или ее предотвращении и контроле. Большинство рассматривает коррозию, как единичный процесс и поэтому не подозревают, что высоко скоростные, локализованные механизмы коррозии даже существуют. Ошибкой также является предположение, что два на вид идентичных материала, которые могут иметь одинаковый состав, но были созданы с использованием разных процессов (например, различная температурная обработка), будут иметь одинаковые скорости коррозии. Способность части коррозировать часто сильно зависит от процессов, которые использовались при ее создании.

Другой ошибкой является то, что характерные взаимосвязи, использованные для прогноза скоростей коррозии, применяются неуместно. Конструктор, у которого отсутствует необходимое понимание коррозии, может рассматривать все явление коррозии как единичный процесс, и поэтому может быть подвержен ошибочному применению уравнения, разработанного для разных форм коррозии. Например, такой хорошо понятный и предсказуемый процесс, как однородная коррозия, был описан несколькими сложными уравнениями, которые предсказали скорости деградации. Не подозревающие об этом инженеры могли ошибочно использовать эти уравнения для описания высоко ускоренной, локализованной формы коррозии, такой как точечная коррозия или щелевая корррозия, характеризующиеся чрезвычайно высокими скоростями коррозии на очень маленьких или скрытых участках. Скорости коррозии для этих механизмов сильно различаются от случая к случаю, поэтому они совсем не подчиняются методикам прогноза. Инженеры, которые не понимают эти различия, могут и часто ошибочно применяют уравнения, что приводит к усилению вероятности неожиданных аварий.

Хотя экспериментальные данные относительно коррозии в изобилии, обычно они находятся в противоречивой форме. Учитывая тот факт, что скорости коррозии сильно зависят от среды использования, состава материала и истории технологического процесса, обычной ошибкой является использование данных неумело или не полностью. Конструктор, прикладывающий усилия в нужном направлении, может с легкостью неправильно применить данные для обоснования конструкторского решения, которое может привести к полностью неправильным заключениям. Другой влияющий фактор – данные о коррозии, особенно относящиеся к естественному старению, разрозненны и проистекают из множества разных источников. Этот тип данных редко принимается во внимание, и поэтому конструкторские решения не полностью извлекают пользу из предыдущих уроков. Чистый результат в обоих случаях это то, что система, структура или компонент будут обладать существенно худшими коррозийными характеристиками и коррозионной стойкостью, чем те, что в них закладывались и ожидались.

НАХОЖДЕНИЕ ПРАВИЛЬНОГО БАЛАНСА

На непосвященных это обсуждение может произвести впечатление, что коррозию нельзя предотвратить без проведения кропотливых и исключительных мер. Важно отметить, что цель выбора материалов не устранить коррозию во всех средах, а управлять ею и свести к минимуму. Задача эффективного предотвращения и контроля коррозии состоит в нахождении баланса для гарантии адекватной внутренней стойкости к коррозии и легкости обслуживания при одновременном балансе затрат. Затраты включают в себя не только конструкторское время, необходимое для анализа и выбора наиболее подходящего материала, но и стоимость самого материала. В основном, материалы с внутренней стойкостью к коррозии более дороги, чем материалы без этого свойства. Во время процесса конструирования, инженеры должны выбирать те материалы, которые дают наилучшую комбинацию характеристик, включая стойкость к коррозии, которая гарантирует, что системы будут адекватно выполнять свои функции внутри намеченного технического ресурса в рамках денежных ограничений.

Уменьшение риска в новых системах должно быть важным фактором интереса для всех заинтересованных сторон в процессе приобретения. Коррекция проблем коррозии до того как они возникают, при помощи процесса подбора материалов, является наилучшей стратегией для длительного использования.

КОРРОЗИЯ И ЕЕ МЕХАНИЗМЫ

Существует восемь путей, по которым коррозия атакует металлическую поверхность – восемь хороших причин, почему конструкторы, военные и гражданские должны рассмотреть композиты.

Однородная атака. Это наиболее часто встречающееся форма атакует поверхность однородно, и ее скорость может быть спрогнозирована путем проведения тестов.

Гальваническая коррозия появляется, когда два разных металла или сплава (или такие материалы как угольное волокно и металл) приходят в контакт друг с другом в присутствии коррозирующего вещества. В области контакта происходит электрохимический процесс, в котором один из материалов ведет себя как катод, и поэтому защищен от окисления, в то время как другой материал, который становится анодом, коррозирует и расходуется.

Щелевая коррозия становится активной, когда коррозирующее вещество попало в узкую щель между двумя компонентами. При развитии реакции, концентрация коррозирующего агента возрастает, так что реакция развивается с строго возрастающей скоростью.

Селективное выщелачивание возникает, когда один элемент из твердого раствора предпочтительно удаляется во время процесса коррозии, типично за счет подверженности водным кислотам. Наиболее общий пример - из латунного раствора удален цинк, но алюминий, железо, кобальт и хром все также в нем остаются.

Межзеренная коррозия возникает, когда границы зерен в поликристаллическом металле подвергаются направленной атаке коррозии. Набор факторов может сделать сплав (например, аустенитную нержавеющую сталь) восприимчивым к этому типу коррозии, включая наличие примесей и обогащения или истощения одного из элементов сплава (например, хрома) в области границы зерна.

Точечная коррозия. Почти всегда вызываемая ионами, содержащими хлорид или хлор, эта коррозия является чрезвычайно разрушительной (особенно для нержавеющей стали), потому что поломка может произойти из-за малого процентного количества потери веса структуры. Точки имеют диаметры меньшие или равные их глубине и, в процессе разрастания, могут перфорировать на всю глубину материала.

Эрозионная коррозия возникает, когда одно вещество движется относительно другого неподвижного вещества (например, течение жидкости или цементного раствора по трубе). Родственный вид, коррозия истирания, возникает когда два материала находятся в контакте и между ними большая степень относительного движения, такого как вибрация. Это может привести к эрозии антикоррозионных покрытий, вызывая коррозию.

Коррозия под напряжением возникает, когда материал, находящийся под действием растягивающего напряжения, подвергается воздействию коррозийной среды. Комбинация этих факторов приводит к появлению трещин в напряженном компоненте.

С анализом российского рынка ингибиторов коррозии Вы можете познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок ингибиторов коррозии в нефтедобыче».

Автор: Дэвид Х. Роуз (David H. Rose)