СХЕМА ПИРОЛИЗА ПРОПИЛЕНА

Основная часть пропилена вырабатывается как сопутствующий продукт этиленового производства (на пиролиз приходится 60% мирового производства пропилена). Значительную часть пропилена извлекают из газов каталитического крекинга, разделением пропан-пропиленовой фракции.

Ожидается, что в течение нескольких последующих лет производство пропилена на тонну этилена снизится из-за применения на этиленовых заводах более легкого углеводородного сырья, такого как этан. В связи с этим целесообразно рассмотреть и другие способы получения пропилена - дегидрирование пропана и метатезис олефинов.

Описание процесса пиролиза

В промышленности осуществляют пиролиз двух видов сырья: нефтяных фракций (легкого бензина, нафты, газойля) и попутного газа. Нафта используется в основном в Европе и Азии, где нет богатых месторождений природного газа. Она является более универсальным сырьем, так как может служить сырьем (правда, более дорогим) для других категорий продуктов. Ее легче транспортировать, чем природный газ. Газ в основном используется в Северной Америке и на Ближнем Востоке. Он весьма экономичен при производстве производных этилена и пропилена, но позволяет получить более ограниченный ассортимент продуктов.

С точки зрения режима работы и сырья, установка по производству олефинов — это фактически обычная установка термического крекинга.

Пиролиз такого сырья, как бензиновая фракция и лигроин осуществляется в трубчатых печах с вертикальными змеевиками при 750 - 900°C. Сырье по жаропрочным трубам с высокой скоростью в течение долей секунды (0,3-0,5с) пропускается через блок печей. Для уменьшения парциального давления углеводородов в зоне реакции углеводородное сырье разбавляется водяным паром в отношении 1:1. В процессе пиролиза происходит глубокое расщепление предельных углеводородов (включая и расщепление по боковым цепям), расщепление нафтеновых колец и интенсивная дегидрогенизация шестичленных нафтенов (ряда циклогексана) с образованием ароматических углеводородов. В результате образуется преимущественно этилен, пропилен и сложная смесь жидких углеводородов, главным образом ароматических.

При выходе из печи образовавшийся газ (пирогаз) подвергают закалке. После охлаждения до 350оС газ поступает в котлы – утилизаторы, где он отдает свою теплоту теплоносителю. Окончательно газ охлаждается в холодильнике, после чего продукты пиролиза проходят разделение и очистку. Для выделения пропилена из пиролизного газа применяют метод ректификации.

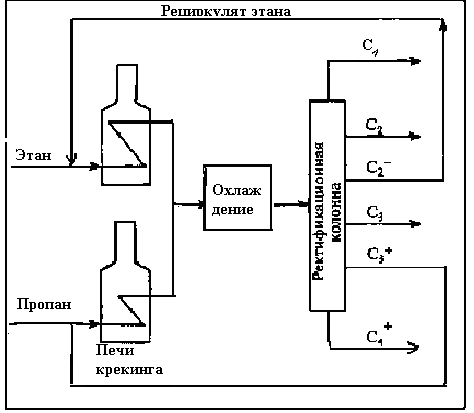

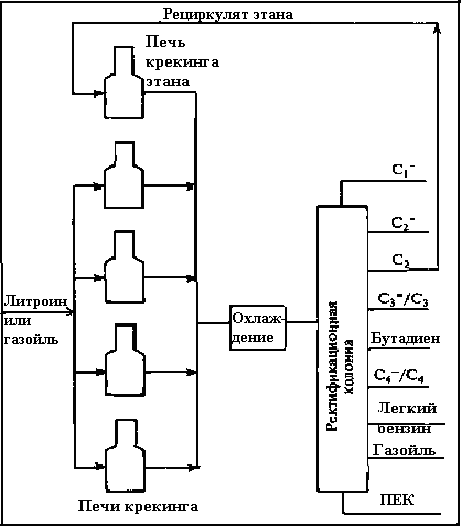

Ниже представлены значения выходов продуктов на установках по производству олефинов из различного вида сырья и схемы пиролиза этан-пропановой и тяжелой фракций.

Таблица 1.2

Выходы продуктов на установках по производству олефинов в зависимости от вида сырья

| Продукт | Выход, кг на кг сырья | ||||

| Этан | Пропан | Бутан | Нафта | Газойль | |

| Этилен | 0,363 | 0,182 | 0,163 | 0,104 | 0,082 |

| Пропилен | 0,014 | 0,082 | 0,091 | 0,059 | 0,064 |

| Бутен | 0,009 | 0,009 | 0,023 | 0,068 | 0,027 |

| Бутадиен | 0,005 | 0,005 | 0,014 | 0,018 | 0,018 |

| Топливный газ | 0,059 | 0,173 | 0,141 | 0,118 | 0,082 |

| Бензин | 0,005 | 0,005 | 0,027 | 0,082 | 0,082 |

| Пек | - | - | - | - | 0,045 |

Источник: Д.Л.Бардик, У.Л.Леффлер, Нефтехимия

Рис. 1.1.Производство олефинов. Пиролиз этан-пропановой фракции

Рис. 1.2. Производство олефинов. Пиролиз высококипящих фракций.

К настоящему времени описанный выше пиролиз в трубчатых печах является наиболее освоенным и широко распространенным промышленным методом синтеза олефинов. В то же время предлагаются и принципиально новые методы осуществления пиролиза. К их числу относятся инициированный, окислительный и гидропиролиз, а также термоконтактные варианты этого процесса.

Характеристика сырья, используемого для пиролиза в производстве олефинов.

Аппаратурное оформление пиролиза зависит от используемого сырья. Установки по производству олефинов сконструированы так, чтобы производить пиролиз разных видов сырья, а именно: этан-пропановой смеси, пропана, бутана, нафты, газойля.

Наиболее простой является установка пиролиза этана. В случае этана также обеспечивается наибольший выход целевого продукта. Хорошие результаты также дают высшие алканы. За ними по эффективности стоят циклогексан и алкилциклогексаны. Затем в сторону ухудшения этот ряд продолжают изомеризованные алканы.

Примерно на том же уровне стоит эффективность пиролиза пропана. Что же касается ароматических углеводородов, то в лучшем случае они не снижают газообразование, а в худшем - превращаются в смолы и кокс. Достаточно высокую эффективность в качестве сырья пиролиза показывают прямогонные бензины. При оптимальной схеме, кроме богатого алкенами пирогаза, образуется еще и пироконденсат, содержащий значительное количество бензола. В целом выход целевых продуктов при пиролизе прямогонного бензина можно довести до 70%. Остальное приходится на долю метано-водородной фракции, смолы и кокса.

К сожалению, вести пиролиз, используя наилучшее сырье, возможно далеко не всегда. Для повышения эффективности пиролиза в настоящее время довольно часто используются тяжелые фракции нефти, включая мазут. Выход целевых низких алкенов при использовании такого сырья, конечно, существенно уменьшился, подорожало и оборудование, но в целом такая переработка все равно является достаточно выгодным делом. Предварительно фракции мазута подвергают каталитической гидрообработке, а продукты пиролиза используют комплексно. Кроме этилена и пропилена используют также фракции С4 и C5, из которых затем получают бутены, 1,3-бутадиен, 2-метил-1,3-бутадиен (изопрен) и 2,4-пентадиен. Жидкую часть пироконденсата затем отправляют на производство бензола, а пирогаз перерабатывают в ректификационных колоннах, получая целевые алкены.

Ниже приведены показатели качества нефтяных фракций, используемых для пиролиза на производствах СНГ.

Таблица 1.3.

Показатели качества бензина

Наименование | Норма |

| Плотность при 20 С, г/см куб., не более | 0.710 |

| Фракционный состав, °С: | |

| температура начала кипения | 30-38 |

| 10% продукта перегоняется при температуре, не выше | 60 |

| 50% продукта перегоняется при температуре, не выше | 80 |

| 90% продукта перегоняется при температуре, не выше | 120 |

| температура конца кипения, не выше | 160 |

| Углеводородный состав, %: | |

| массовая доля ароматических углеводородов, не более | 4 |

| массовая доля нафтеновых углеводородов, не более | 17 |

| массовая доля парафиновых углеводородов, не менее | 75 |

| Йодное число, г. йода на 100 г. продукта, не более | 2 |

| Массовая доля серы, %, не более | 0,1 |

| Испытание на медной пластине | Выдерживает |

| Содержание воды, механических примесей и водорастворимых щелочей | Отсутствие |

| Массовая концентрация фактических смол, мг на 100см продукта, не более | 2 |

Источник: OAO «Полимир»

Таблица 1.4.

Показатели качества ШФЛУ

Наименование | Норма |

| Массовая доля компонентов, % : | |

| -сумма углеводородов С1- С2 | 1 -3 |

| -сумма углеводородов С3, не более | 40 |

| -сумма углеводородов С4 — С5, не менее | 55 |

| -сумма углеводородов С6 и выше, не более | 6 |

| Массовая доля сероводорода и меркаптановой серы, %, не более в т.ч.: сероводорода, не более | 0,05 0,003 |

| Содержание свободной воды и щелочи | отс |

| Внешний вид | бесцветная прозрачная жидкость |

Источник: OAO «Полимир»

Таблица 1.5.

Показатели качества вакуумного газойля гидрокрекинга (HCVD)

гидрообразного вакуумного газойля (HVGO)

атмосферного газойля (AGO)

ТИП жидкого сырья | HCVD (вак.газойль гидрокрек.) | HVGO (гидрообр. вак.газойль) | AGO (атмосферный газойль) | |

| Плотность при 15oC | кг/м3 | 845,0 (15oC) | 885,0 (20oC) | 834,0 (20oC) |

| Дистилляция ASTM | D1160откоррек. для атм. давления | D1160 откоррек. для атм. давления | D86 | |

| Начальная точка кипения | oC | 335 | 366 | 205 |

| 10% объема выкип. | oC | 402 | 397 | 231 |

| 30% объема выкип. | oC | 427 | 417 | 254 |

| 50% объема выкип. | oC | 450 | 437 | 277 |

| 70% объема выкип. | oC | 473 | 470 | 308 |

| 90% объема выкип. | oC | 516 | 501 | 337 |

| Конечная точка кип. | oC | 543 | 526 | 368 |

| Действит.смолы | мг/100 мл | - | - | |

| Метод ан-за PIONA: | ||||

| Парафины | % веса | 59,4 | 18,0 | 38,7 |

| n-Парафины | % веса | 9,0 | ||

| iso-Парафины | % веса | 9,0 | ||

| Олефины | % веса | 0,0 | 0,0 | 5,0 |

| Нафтены | % веса | 24,6 | 39,9 | 29,2 |

| Ароматика | % веса | 16,0 | 42,1 | 27,1 |

| Соотношение Н/С | моль/моль | 1,915 | 1,728 | 1,8662 |

| Фториды | млн-1 веса | - | - | - |

| Хлориды | млн-1 веса | - | - | - |

| Сера (реактивная) | млн-1 веса | 0 | <940 | <2000 |

| Сера (всего) | млн-1 веса | 10 | 940 | 2000 |

| Этил меркаптан | млн-1 веса | 2) | 2) | 2) |

| Азот | млн-1 веса | - | - | - |

| Молекулярная масса | кг/кмоль | 389 | ||

| Йод | г/100 г | - | - | - |

| Примеси: | ||||

| Мышьяк | млр-1 веса | - | - | - |

| Ртуть | млр-1 веса | - | - | - |

| Натрий | млр-1 веса | - | - | - |

| Медь | млр-1 веса | - | - | - |

| Железо | млр-1 веса | - | - | - |

| Мин./Норм./Макс. поток | кг/час | /12800/ | /13200/ | /14000/ |

| Мин./Норм./Макс. давление | МПа(а) | 1,0/1,0/ | 1,0/1,0/ | 1,0/1,0/ |

| Мин./Норм./Макс. температура | oC | 120/120/ | 120/120/ | 120/120/ |

Источник: OAO «Полимир»

Описание промышленных установок пиролиза.

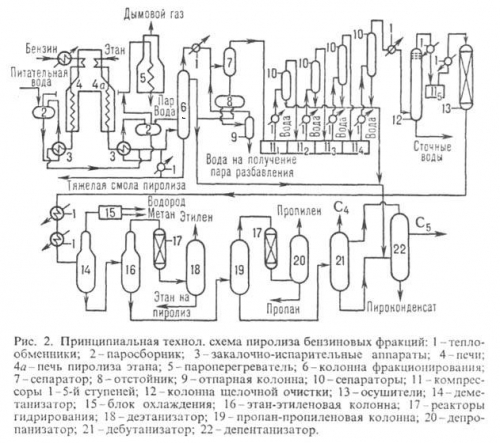

Принципиальная технологическая схема установки ЭП-300 производительностью 300 тыс. тонн этилена и до 150 тыс. тонн пропилена в год включает узлы собственно пиролиза, а также узлы подготовки, компримирования, очистки, осушки и разделения пирогаза.

Технологическая схема пиролиза газа этан/пропан мало отличается от таковой для тяжелого сырья. Но чем тяжелее сырье, поступающее на олефиновую установку, тем больше усложняется оборудование и тем оно дороже. Для производства одного и того же количества олефинов печи крекинга газойля должны перерабатывать в пять раз больше сырья, чем печи крекинга газа. При проектировании установок, рассчитанных на большие объемы сырья, учитывают такие факторы, как размер труб, необходимых для нагревания сырья, оптимальное время пребывания в реакторе для каждого вида сырья, а также режим процесса – давление, температуру и соотношение сырья и водяного пара в исходной смеси.

Ниже представлена технологическая схема пиролиза нефтяных фракций на установке ЭП-300

Пиролиз проводят в обогреваемом реакторе (пирозмеевике) в неизотермическом. режиме, обычно с монотонным повышением температуры по длине потока. Основные факторы, влияющие на результаты пиролиза - температура реактора, время пребывания сырья в реакционной зоне и концентрация разбавителя - водяного пара. Пиролиз проводят в специально сконструированных пиролизных печах трубчатого типа. До 1960-х гг. применяли печи с горизонтальным расположением змеевиков в радиантной секции с производительностью по этилену до 20 тыс. т/год. В современных печах применяют вертикальное расположение змеевиков радиантной секции, а конвекционную помещают в верхней части печи. Такие печи пиролиза характеризуются высокой поверхностной плотностью теплового потока (до 185 кВт/м2), высоким тепловым КПД (до 94%) и производительностью (до 113 тыс. т/год), имеют змеевик небольшой длины (25-35 м). На современных крупнотоннажных производствах обычно используют параллельно работающие установки для пиролиза нефтяной фракции и этана (на 8-9 установок для нефтяной фракции 1-2 установки для этана).

В ходе производства необходимо сохранить возникающие уже на первых стадиях процесса индивидуальные алкены, так как именно они и есть целевые продукты пиролиза. Для этого применяют метод закалки, который позволяет остановить цепные реакции рекомбинации химических радикалов резким снижением температуры. На практике для этого максимально повышают температуру в пиролизных печах, максимально увеличивают скорость подачи сырья в змеевик, а в заключение, по выходе продуктов пиролиза из печи, резко охлаждают их в специальном устройстве - закалочно-испарительном аппарате.

Продукты пиролиза сначала охлаждают до 400 0C в закалочно-испарительных аппаратах (в них получают насыщенный водяной пар с давлением 12 МПа, который после нагрева в пароперегревателе до 540 0C применяют для энергопривода компрессоров и насосов). В узле подготовки полученный газовый поток охлаждают до 1800C смешением с циркулирующей тяжелой смолой и фракционируют с выделением собственно пирогаза, пиро-конденсата и воды. В узле компримирования, очистки и осушки пирогаз сжимают до 1,9-4 МПа пятиступенчатым компрессором с охлаждением и выделяют жидкие углеводороды после каждой ступени сжатия. После 4-й ступени пирогаз подвергают очистке от H2S и CO2 (при 1,9 МПа), а после 5-й-осушке цеолитом (при 4 МПа). В узле газоразделения происходит низкотемпературная ректификация с выделением индивидуальных продуктов.

Этан-этиленовую и пропан-пропиленовую фракции подвергают селективному гидрированию для удаления ацетилена, аллена, метилацети-лена (источником водорода является водородная фракция пирогаза). При комплексном химимческом использовании продуктов пиролиза выделяют также ацетилен и его производные. Выход и состав газообразных и жидких продуктов пиролиза зависит от свойств сырья и режима процесса (табл. 1.6).

Таблица 1.6.

Условия и результаты промышленного пиролиза различных видов сырья

Условия и результаты пиролиза | Сырье | |||||

| этан | пропан | бутан | фракции нефти | |||

| Бензи-ны | газойли | |||||

| атмосферные | вакуумные | |||||

| Содержание основного в-ва, % по массе | 95 | 98 | 97 | - | - | - |

| Пределы выкипания, ºC | - | - | - | 40-180 | 180-330 | 300-540 |

| Содержание аром. углеводородов, % по массе | - | - | - | 5-12 | 20-30 | 25-40 |

| Подача водяного пара, % по массе от сырья | 20-40 | 20-40 | 25-50 | 25-60 | 50-80 | 60-100 |

| Выход, % по массе: | ||||||

| водород | 4 | 1,3 | 1 | 1 | 0,8 | 0,6 |

| метан | 7 | 23 | 26 | 15 | 10 | 9 |

| этан | - | 6 | 5 | 4 | 3 | 3 |

| ацетилен | 0,5 | 0,5 | 0,4 | 0,4 | 0,4 | 0,3 |

| этилен | 50 | 33 | 31 | 25-32 | 22-28 | 18-22 |

| пропилен | 1 | 20 | 16 | 13-17 | окт.14 | окт.13 |

| бутены | 0,5 | 2 | 3 | 5 | 5 | 5 |

| бензол | - | - | - | 5-6 | 5-6 | 3-4 |

| фракция C5 (т. кип. 2040C) | 2 | 5 | 9 | 17-22 | 18-20 | 17-20 |

| фракция с т. кип. >204°С | 0,2 | 0,4 | 1 | 7 | 19 | 22-35 |

| Кол-во сырья для произ-ва 300 тыс. т. этилена, млн. т** | 0,39 | 0,71 | 0,89 | 1,11 | 1,17 | 1,5 |

C текущей ситуацией и прогнозом развития российского рынка пропилена можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок пропилена в России».

Автор:

Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 362-92-24

E-mail: mail@akpr.ru

WWW: www.akpr.ru

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование