ДЕРЕВО + ПЛАСТМАССА…

Компания «Икма Сан Джордже» (Icma San Giorgio) 21 июня этого года организовала на собственном предприятии встречу со своими нынешними и будущими клиентами, посвященную использованию композитных материалов дерево-пластмасса или сокращенно ДПК (WPC)…

В декабре прошлого года компания организовала целый ряд встреч для презентации своих технологических достижений в сфере изготовления компаундов и установок для производства панельных изделий. Воодушевленная положительным откликом, полученным в ходе этой инициативы, компания решила организовать новое мероприятие, посвященное более подробному освещению конкретной темы. Этой темой было распространение композитов дерево-пластмасса, ибо этот материал уже многие годы широко используется в Соединенных Штатах Америки, причем рынок этих материалов там составляет 700.000 тонн в год. В Европе эти материалы также находят все большее применение, и рынок уже сейчас достигает объемов 30.000 тонн в год, причем этот рынок отличается в Европе высокой динамикой роста, составляющей двузначные цифры в процентах в год. Кроме того, компания является несомненным первопроходцем в данной отрасли, зарегистрировав в далеком 1974 году свой первый международный патент по производству панелей для автомобильной отрасли, которые и поныне производятся согласно этой технологии многими крупными международными автомобильными корпорациями. Предложенное в момент оформления патента решение основывалось на использовании двухшнекового экструдера со шнеками противоположного направления вращения, а также на загрузке всех компонентов рецептуры через основное загрузочное отверстие. В те годы полимер поставлялся в порошковой форме (экономически рентабельной для того времени), что частично решало проблему разделения в бункере и облегчало процесс плавления. Основные преимущества такого решения заключались в основном в простоте установки и технологии, а также большей надежности и стабильности откачки материала из экструдера. По прошествии времени, чтобы соответствовать требованиям, выдвигаемым современным рынком, компания начала предлагать своим клиентам более современное технологическое решение (запатентовано в 1992 году), сопряженное с применением двухшнекового совращающегося экструдера, характеризующегося раздельной подачей ингредиентов рецептуры. Древесная мука подается на участке, находящемся в продвинутом положении по оси машины, то есть туда, где полимер находится в уже полностью расплавленном виде. Преимущества такого решения заключаются в более высокой производительности (повышенная скорость шнеков), более высоком качестве смешивания (более высокое усилие сдвига) и меньшем риске разложения композита ввиду меньшей нагрузки, передаваемой древесной муке полимером, находящимся в расплавленном состоянии.

Две фазы встречи

Встреча, организованная на территории компании «Икма Сан Джордже», разделялась на две фазы:

Первая касалась презентации композитов пластмасса/дерево и различных типов установок, предлагаемых для производства гранул, пластин и профилей (включая презентацию самой компании);

Вторая заключалась в осмотре для презентации установки под ключ (проходящей испытания на предприятии) для производства гранул, наполненных до 70% древесной мукой. Таким образом, были проиллюстрированы основные применения композитов и их преимущества в сравнении с традиционной древесиной, показано, какой эффект дает использование двухшнекового экструдера противовращающегося типа в отличие от двухшнекового экструдера со-вращающегося типа и показано, каким образом рабочие параметры экструдера оказывают значительное влияние на конечное качество продукции. Помимо этого были продемонстрированы результаты некоторых лабораторных анализов, проведенных на различных образцах (результаты осмотра с использованием сканирующей микроскопической техники SEM, механические характеристики, длина волокна и различия в цвете) и показана важность применения средств повышения совместимости (так называемых компатибизантов) для улучшения конечных механических характеристик композита. В заключение были продемонстрированы различные решения по производству гранул (нарез спагетти, в воздухе, под водой), пластин и профилей. Испытывались все части установки, где происходит загрузка и хранение различных ингредиентов рецептуры, и узел гравиметрических дозаторов для подачи в различные точки, расположенные вдоль оси экструдера, нужного количества различных компонентов, а также двухшнековый совращающийся экструдер и узел грануляции, сушки и охлаждения композита.

Экструдер

Основная часть установки представлена двухшнековым со-вращающимся экструдером МСМ 112 40D, обладающим удельным крутящим моментом 8,1 Нм/куб. см, свободным объемом 876 куб.см и предельной скоростью вращения шнеков 150 об/мин.

В зависимости от подаваемого материала, этот экструдер может производить до 1.000 кг/час ДПК.

Данный экструдер представляет стандартное решение, поскольку испытываемый процесс не требует особых показателей, предлагаемых машинами последнего поколения (HS, НТ и т.д.). Представленный узел грануляции является узлом по типу жидкого кольца для обеспечения быстрого охлаждения композита во избежание обжига древесной муки после выхода из фильеры. Охлаждающая вода и гранулы разгружаются в ёмкость и откачиваются в сушилку-центрифугу, где происходит разделение жидкость/твёрдое вещество. В заключение, гранулы подаются на вибрационный охладитель, где осуществляется их дополнительная сортировка и охлаждение.

Важно, чтобы на этой стадии процесса в гранулах сохранялось достаточное остаточное тепло для испарения влаги, сохраняющейся внутри гранул.

Композиты пластмасса-дерево предоставляют производителям неограниченные возможности сочетать идеальным образом преимущества обоих материалов, используемых в различных конструкциях, сводя к минимуму имеющиеся негативные аспекты.

Конечным результатом является композит, который не следует рассматривать лишь в качестве «простого» заменителя дерева, но видеть в нем уникальный новый материал с особыми свойствами, позволяющий экономить невосполнимые природные ресурсы. В ближайшие годы в США и, в особенности, в Европе согласно прогнозам специалистов мы будем свидетелями интенсивного роста потребления древесно-пластмассовых композитов, и компания «Икма Сан Джордже» способна предоставить самые современные решения для удовлетворения растущих потребностей рынка.

Пробуждение Европы

Невероятный рост продаж изделий из смеси древесных порошков и пластмасс, отмеченный в Северной Америке, вот уже десяток лет как вызывает одновременно зависть и восхищение у европейских производителей. Такие материалы содержат значительные количества древесного наполнителя (как правило, от 40 до 80%) и, тем не менее, их долговечность в уличных условиях существенно ближе к показателям пластмассы, нежели древесины. Таким образом, достаточно высокая покупная стоимость изделий из ДПК в значительной мере компенсируется более низкими расходами содержания таких изделий на открытом воздухе. Эти изделия могут изготовляться экструзией по принципу пластмасс, избегая, таким образом, дорогостоящих деревообработочных операций с возможностью многослойной экструзии или использования в качестве облицовки.

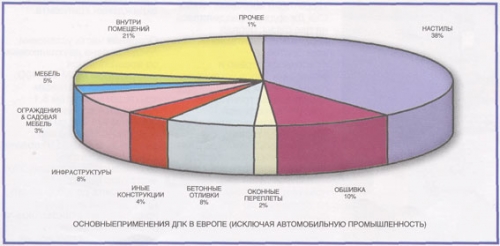

Теперь можно уверенно сказать, что и европейский рынок обнаруживает в этом смысле признаки пробуждения. В своем втором отчете о ситуации на европейском рынке группа «Хаквелл» (Hackwell Group) особо останавливается на высоком разнообразии древесно-пластмассовых композитов (ДПК), которые уже ныне доступны по эту сторону Атлантики. В отчете указано, что рост производства на 2009 год будет близок к 10%. К тому времени европейские объемы производства возрастут от 99.288 тонн 2005 года до почти 145.000 тонн. Это означает, что общий товарооборот по этим материалам достигнет около 290 миллионов евро. Автомобильная промышленность в настоящий момент является уверенным лидером потребления ДПК в Европе, принимая на себя более половины общих объемов потребления. Однако, дело обстоит иначе в других регионах, где автомобилестроители потребляет всего лишь 7% мирового объема ПДК во всем мире. С другой стороны, имеются большие перспективы роста продаж ДПК в строительной и мебельной отрасли. Строительство уже и теперь занимает второе место после автомобильной промышленности. Хотя мебельных изделий такого рода пока еще мало, компаний, разрабатывающих компоненты мебели с использованием ДПК, существенно больше, нежели следует из отчета Хакнелла за 2003 год. Например, компания «ИПТ» (IPT) уже готова выпускать ротационную систему формования стульев из ДПК. Использование таких материалов для изготовления инфраструктур, где в настоящее время применяется дерево, также дело скорого будущего. Литьевое формование ДПК предоставляет целый ряд преимуществ перед распространенными природными материалами и обеспечивает существенно меньшую зависимость от углеводородных полимеров в широком спектре применений. Самой распространенным полимером для ДПК в Европе является девственный полипропилен, в то время как во всем мире основным исходным сырьем для таких изделий является полиэтилен и очень часто полиэтилен, бывший в употреблении. Среди ведущих производителей ДПК в Европе следует упомянуть такие компании, как Tech-Wood, PPT, Polyplank, Kosche & Deceuninck и многие другие. Некоторые европейские компании продают ДПК в форме гранул по цене ниже 1 евро за килограмм. Самым эффективным трамплином для роста употребления ДПК в США были настилы, и отсутствие значительного европейского рынка настилов сильно сдерживает рост промышленности ДПК в Европе. Тем не менее, целый ряд европейских стран ныне проявляет большой интерес к настилам, и они начинают занимать ведущее место по употреблению ДПК в Европе, если не считать автомобильной промышленности, на 2004 год. Еще не до конца ясно, какая из отраслей в Европе станет ведущей, будет ли это обшивка, изготовление ограждений или элементов интерьера. Так, например, рынок оконных переплетов из ДПК в США широко развит, в то время как в Европе в этом секторе доминируют изделия из ПВХ, которые уже перенасытили рынок и открывают возможности для введения альтернатив.