ПРОИЗВОДСТВО ВЫСОКОБАРЬЕРНЫХ МАТЕРИАЛОВ: способы нанесения покрытия

Анализируются способы нанесения оксида кремния, оксида алюминия, поливинилдехлорида, поливинилового спирта, металлизация алюминием.

Нанесение оксида кремния

Существует два способа нанесения покрытия из оксида кремния:

- химическое парофазное осаждение, усиленное плазмой

- осаждение с помощью электронного луча.

1) Химическое парофазное осаждение, усиленное плазмой

Барьерные покрытия из оксида кремния наносятся на ПЭТ пленку или на пленку из ориентированного ПП с помощью плазменного процесса на валковом оборудовании, шириной от 0,3 до 1,5 метров. Считается, что оксидные покрытие более безопасны для окружающей среды, чем покрытия из поливинилдехлорида или ПВХ.

Существует два способа нанесения барьерного покрытия из оксида кремния или алюминия: выпаривание (как для оксида алюминия, так и для оксида кремния) и химическое плазменное осаждение (только для наненсения покрытия из оксида кремния).

Ниже будет описан процесс нанесения барьерного покрытия из оксида кремния сопособом плазменного осаждения. Барьерное покрытие осаждается из плазменной декомпозиции 1,1,3,3-тетрамитилдисилоксана или гексаметилдисилоксана, кислорода и гелия при плазменном разряде в 40 кГц, подаваемом на полмерную ленту. Осаждение пленки происходит под давлением в 50 мТорр (рисунок 2.8.).

Рисунок 2.8.

Нанесение барьерного покрытия SiO2 в плазме низкого давления

Возможно использование трех различных плазменных систем для осаждения пленки: оборудование для пленки шириной 0,3 м; 0,66 м и 1,5 м. Во всех трех машинах используется валковая система, хотя в их конфигурации есть некоторые различия.

Оборудование для нанесения барьерного покрытия SiO2 в плазме на полимерную пленку шириной 0,3 м

Источник: E. Finson, J.Felts, Airco Coating Technology, Concord, CA

Оборудование для нанесения барьерного покрытия SiO2 в плазме на полимерную пленку шириной 0,66 м

Источник: E. Finson, J.Felts, Airco Coating Technology, Concord, CA

Оборудование для нанесения барьерного покрытия SiO2 в плазме на полимерную пленку шириной 1,5 м

Источник: E. Finson, J.Felts, Airco Coating Technology, Concord, CA

Барьерные свойства покрытий из оксида кремния, полученные указанным выше способом:

Способность пропускать кислород пленок с барьерным покрытием SiO2 (ПЭТ и ОПП)

Источник: E. Finson, J.Felts, Airco Coating Technology, Concord, CA

Скорость нанесения покрытия:

| Ширина ленты | Скорость |

| 0,3 м | 0,3 м/мин |

| 0,6 м | ПЭТ – 30 м/мин, ОПП – 15 м/мин |

| 1,5 м | ПЭТ – 100 м/мин, ОПП-30 м/мин |

Источник: E. Finson, J.Felts, Airco Coating Technology, Concord, CA

Таким образом, достижение максимальной производственной скорости возможно на оборудовании, использующем пленку шириной 1,5 м.

Способность пропускать влагу ПЭТ пленки с оксидным барьерным покрытием

Источник: E. Finson, J.Felts, Airco Coating Technology, Concord, CA

Описание процесса нанесения покрытия из оксида кремния методом химического парофазного осаждения усиленного плазмой.

Линия для нанесения данного покрытия состоит из валкового оборудования для вакуумного осаждения. Осаждение покрытия методом микроволновой плазмы происходит на неохлажденную поверхность полимерной ленты, которая движется с большой скоростью. Комбинация высокой скорости осаждения и эффективного использования активных ингредиентов позволяет получить довольно высокую скорость производственного процесса.

Описание процесса:

Энергия микроволн генерирует плазму высокой плотности и расщепляет смесь газов более эффективно. Данный процесс имеет очень высокую скорость осаждения (в среднем более чем 250 А/с) и очень эффективное использование газов. В качестве реакционных газов используются кислород и силан.

Состав линии нанесения покрытия:

1)Микроволновый генератор

2)Микроволновый волновод

3)Линейный аппликатор

4)Система подачи реакционных газов

5)Система вакуумной откачки (диффузионный насос, вакуумный насос Рутса, форвакуумный насос)

6)Конвейер для транспортировки полимерной ленты

Микроволновый генератор используется как источник энергии. СВЧ-сигналы по микроволновому волноводу подаются на линейный аппликатор в вакуумной камере, в которой происходит нанесение покрытия на полимерную пленку. Cмесь реакционных газов состоит из SiH4, кислорода и других дополнительных газов. Полимерная пленка должна быть расположена перпендикулярно потоку газов в камере. Для осуществления реакции нужно осуществлять нагрев камеры, что приводит к началу реакции газов, которые образуют покрытие на поверхности пленки. Процесс осаждения выглядит следующим образом: происходит реакция силана и кислорода, в результате которой получается оксид кремния, который осаждается на пленке.

SiH 4 + O 2 → SiO 2 + 2H 2

Давление в данной камере осаждения: 66,5 Па, температура реакции – 420°С.

Одним из преимуществ данного процесса является возможность контроля состава барьерного покрытия, регулируя состав смеси реакционных газов. Таким образом, мы можем контролировать механические и химические свойства покрытия.

Схема транспортировки полимерной ленты и процесса нанесения покрытия из оксида кремния методом химического парофазного осаждения усиленного плазмой.

Источник: E. Finson, J.Felts, Airco Coating Technology, Concord, CA

В данном проценте коэффициент использования реакционных газов составляет 60%.

В данном процессе наилучшие барьерный свойства получаются при нанесении покрытия на ПЭТ или ОПП пленку.

2) Нанесение барьерного покрытия из оксида кремния на ПЭТ пленку методом выпаривания в вакууме при помощи нагрева электронным пучком:

Нанесение оксида кремния происходит путем вакуумного осаждения при помощи нагрева электронным пучком.

Прозрачные барьерные пленки производятся путем выпаривания и осаждения оксида кремния на полимерную пленку. Для выпаривания применяются индукционный и электрический нагрев. Распыление и нагрев электронным пучком применяются для улучшения качества пленки. В качестве покрытия сейчас используют не монооксид кремния, а смесь металлического кремния и диоксида кремния, поскольку это дешевле.

Среди выпаривающих технологий, технология нагрева электронным пучком имеет преимущество достижения эффективного выпаривания, при помощи локальной концентрации энергии электронного луча, однако имеет недостаток, заключающийся в снижении вакуума и непостоянной скорости осаждения. Оксид кремния выпаривается и наносится при помощи технологии нагрева электронным пучком.

Нанесение оксида алюминия

Компания Camvac разработала технологию нанесения покрытия из оксида алюминия, используя модифицированный металлизатор. Используя данную технологию, при подаче нужного количества кислорода в нужное время, можно контролировать процесс оксидирования покрытия. Данная технология была запатентована и в течение многих лет была единственны дешевым способом нанесения барьерных оксидных покрытий.

Другой новейший способ нанесения оксидных покрытий был разработан Фраунхоферским институтом в Дрездене совместно с компанией по переработке ПП «Applied Materials». В данной технологии во время процесса осаждения используются дополнительные плазмы для активации и реактивации газов, а также для инициации поверхностных реакций и уплотнения наносимого покрытия. Таким образом, в данной технологии используется металлизатор для быстрого выпаривания алюминиевого расплава, а затем плазма для активизации кислорода, чтобы ускорить преобразование металла в оксид.

Нанесение поливинилдехлорида

Технология заключается в нанесении поливинилдехлорида на поверхность ПЭТ пленки/контейнера, сушки покрытия с помощью инфракрасного излучения, и одновременного охлаждения покрытия и ПЭТ пленки или контейнера при помощи холодного воздуха, что позволяет избежать неровностей на поверхности покрытия.

Поливиниловый спирт

Нанесение барьерного покрытия, состоящего из поливинилового спирта, крахмала и поверхностно-активного вещества, на полимерную пленку. Область применения - пищевая и фармацевтическая упаковка. Состав покрытия: 20% - поливиниловый спирт, от 0,1 до 10% - крахмал, от 0,03 до 5% - ПАВ. Предпочтительный к использованию крахмал – мальтодекстрин, предпочтительные поверхностно-активные вещества – лецитин, диоктил натрий сульфосукцинат и их комбинации, также возможно добавление антимикробных компонентов, таких как триклозан или метилпарабен. Данные игридиенты растворяются в воде или водосодержащем растворителе. Данное покрытие подходит для нанесения на ПП или ПЭТ пленку, нейлон, полиэтилен, полиэцеталь и поликарбонат.

Существует два способа нанесения данного покрытия:

1)Первый способ нанесения данного покрытия заключается в нанесении покрытия на пленку в процессе производства пленки. В данном случае покрытие наносится способом термической усадки. Предварительно перед нанесением полимерная пленка обрабатывается в коронном заряде.

2)Второй способ нанесения данного покрытия заключается в нанесении покрытия уже на готовую пленку. Возможные способы нанесения включают в себя: нанесение покрытия с помощью валка, нанесение покрытия реверсивным валком, нанесение покрытия щеточным устройством, нанесение покрытия с удалением излишков с помощью планки, нанесение покрытий окунанием.

Металлизация алюминием

Металлизация алюминием обеспечивает повышенную свето- и газонепроницаемость; такой материал защищает жиры от окисления на свету. Вакуумной металлизации могут быть подвергнуты любые полимерные пленки. Для этого необходимо пропустить готовую плену через специальную машину – вакуумный металлизатор. Еще раз отметим, что пленка предназначенная для последующей металлизации должна обладать некоторыми особенностями. Во-первых, для производства пленки под металлизацию используются только специальные марки полипропилена, а, во-вторых, такие пленки, как правило, выпускаются с одним термосвариваемым слоем на стороне, противоположной той, на которую нанесен слой металла.

Основой процесса является нагревание алюминия до температуры испарения. На практике для этого нужны температуры 1500-1800 С. Одним из способов достижения таких температур является помещение кусочка алюминиевой проволоки на вольфрамовое волокно, которое затем нагревают электрическим током. Это возможно только при коротких циклах на¬грева, поэтому этот метод используют только для металлизации пластмассовых изделий, получаемых литьем под давлением. Для более длительных циклов, необходимых для пленок, алюминиевую проволоку подают на блок металла, обычно тантала. Тантал нагревают, помещая его в углеродный тигель, через который пропускают ток высокого напряжения. Испарение металла вы¬зывает испускание частиц с поверхности металла во всех на¬правлениях. Эту операцию нужно проводить в вакууме, чтобы металлические частицы могли достигнуть металлизируемой по¬верхности.

Одним из усовершенствований установок для металлизации является использование набрызгивающих систем. Они используют плазму, удерживаемую магнитным полем в специальных симметричных устройствах — магнитронах. Эти системы можно исполь-зовать и в уже существующих камерах. Набрызгивающие системы имеют меньшую производительность, но их преимуществами яв¬ляются сильная адгезия между подложкой и металлизирующим слоем, прекрасная воспроизводимость и гладкая поверхность, особенно в тонком слое, возможность напылять сплавы металлов. При этом методе меньше нагревается подложка. Другие тенденции связаны с применением не только алюминия, но и других металлов и неметаллических материалов. В настоящее время уже используют серебро, золото и цинк, рассматривают вопрос использования хрома, никель-хромовых сплавов и нержавеющей стали из-за их стойкости к кислотам и щелочам. Среди перспективных неметаллических материалов оксиды алюминия и кремния обещают многое, так как они обладают высокими барьерными свойствами, а оксиды олова прозрачны и имеют антистатические свойства.

Процесс металлизации происходит в зоне испарения вакуумной камеры, обычно в условиях разрежения 5 x 10-4 мбар. Алюминиевая проволока подается на индивидуальные испарители, нагреваемые сопротивлением, где плавится и испаряется.

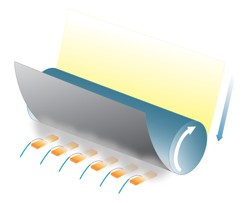

Процесс металлизации пленок

Пластиковая пленка огибает охлаждаемый барабан и проходит над источником испарения на скорости до 840 м/мин. Алюминиевые испарения конденсируются на полотне и образуют покрывающий слой.

C текущей ситуацией и прогнозом развития российского рынка высокобарьерных упаковочных материалов можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок высокобарьерных пленок в России».

Автор:

Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 642-72-28

E-mail: mail@akpr.ru

WWW: www.akpr.ru

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование