НАМОТКА И РАЗМОТКА ПЛЕНОК БЕЗ ОБРАЗОВАНИЯ ОПАСНЫХ ИСКР

Компания С2 предлагает новый интересный способ эффективного контроля электрических зарядов. Ионизационные воздушные шлюзы с высокопроизводительными ионизационными стержнями и принцип их действия

Даже незначительный удар током при прикосновении к дверной ручке или наэлектризованные после причесывания волосы свидетельствуют о том, что мы окружены электрическими зарядами. Если в частной жизни статическое электричество, как правило, неопасно, то в условиях промышленного производства оно приобретает важное значение.

Несмотря на то, что электростатику характеризуют еще и как «находящиеся в состоянии покоя» на поверхности изделий электрические заряды, в процессе наматывания материалов эти покоящиеся электрические заряды могут привести к значительным проблемам. Учитывая тот факт, что электрические заряды вместе с материалом слой за слоем наматываются или сматываются, можно говорить в прямом смысле слова о намоточном конденсаторе.

Опасность электростатики

Особенностью электрических зарядов является то, что они непрерывно суммируются, т.е. накапливаются. Мы все знакомы с проблемами, к которым приводит подобное суммирование зарядов – оно может вызывать массовое образование искровых разрядов. Это, в свою очередь, связано с негативными последствиями для персонала и изделий.

Искра, проскакивающая через изолирующие слои, оказывает воздействие, аналогичное предварительной обработке коронным разрядом. Изолирующие свойства в соответствующем месте утрачиваются. Материал может разрываться в этом месте в продольном направлении. Образующиеся при электрических разрядах искры оказывают негативное влияние также на равномерность наносимого на материал покрытия. В худшем случае разбрасывание искр может привести к разрушению рулона в целом. Кроме того, электрические заряды действуют как магниты, притягивающие пыль - электрически заряженный рулон обладает способностью притягивать из окружающего воздуха даже мельчайшие частицы пыли. Наиболее серьезные гигиенические проблемы в связи с подобным притяжением мелкой пыли возникают при производстве материалов для фармацевтической промышленности и промышленности продуктов питания.

Чрезвычайно неприятным и даже опасным в условиях промышленного производства может стать случай, когда человек неосмотрительно притронется к молниеотводу или от испуга слишком близко приблизится к движущимся частям оборудования.

Причины и условия возникновения электрических зарядов

Образование электрических зарядов является практически неизбежным при наматывании и разматывании не проводящих электрический ток материалов, таких как пленки или бумажные полотна с покрытиями. Величина этих зарядов зависит от факторов, которые являются хорошо известными, но в то же время трудно управляемыми.

Основной причиной накапливания значительных электрических зарядов являются особые свойства материала. Этому, прежде всего, подвержены обладающие высокими электроизолирующими свойствами материалы, при переработке которых не допускается использование антистатических препаратов. Электрические заряды не стекают с пленок, используемых для упаковки продуктов питания и фармацевтических препаратов, а также с поверхности кашированной, мелованной или имеющей покрытие бумаги. От влажности воздуха в зоне наматывания материала также в значительной степени зависит, будут л и создаваться нарушающие технологический процесс электрические заряды. Высокая влажность воздуха позволяет в лучшей степени обеспечить кондиционирование поверхности материала. На пленках и различных покрытиях может создаваться «пленка влаги» микронной толщины. Волокна бумаги способны поглощать влагу из воздуха. Благодаря содержащейся в материале или в воздухе влаге, образующиеся на материале электрические заряды могут медленно, но стабильно удаляться.

Чем выше скорость, тем больше поверхностная плотность заряда

Чем выше скорость движения материала, тем в большей степени проявляются электростатические эффекты. Напрашивающейся рекомендацией в этой связи было бы снижение скорости материала. Проблема образования конденсатороподобных электрически заряженных рулонов резко возрастает в том случае, когда полотно перед намоткой подвергается обработке коронным разрядом. Материал в прямом смысле слова «обстреливается» электрическими зарядами. Интенсивные разряды с образованием искр при этом можно наблюдать не только на рулоне, но и почти на каждом напра¬вляющем валике.

Натяжение, которому подвергается материал при движении через машину, также оказывает влияние на плотность образующихся зарядов. Чем выше натяжение, тем с большим усилием материал прижимается к поверхностям валиков и - как следствие - тем более высокий электрический заряд он получает. Важное правило, касающееся поверхности валиков: при использовании валиков с обрезиненными поверхностями на материалах образуются заряды значительно более высокой поверхностной плотности, чем в случае валиков с электропроводящими поверхностями. В то время как металлическая поверхность способствует стеканию электрических зарядов, обрезиненная поверхность способна накапливать электрические заряды и затем частично передавать их на обрабатываемый материал.

Несмотря на удаление электрических зарядов, рулон остается электрически заряженным

Если наматываемый рулон материала находится в непосредственном контакте с обрезиненным прижимным валиком, то все попытки удалить электрические заряды с движущегося через машину материала становятся напрасными: при взаимодействии с прижимным валиком материал снова приобретает электрический заряд. Не обеспечивают решения этой проблемы и применяющиеся на практике методы, связанные с установкой непосредственно перед прижимным валиком ионизационных стержней, антиэлектризаторов и антистатических стержней: хотя они и способствуют удалению имеющихся на материале электрических зарядов, но расположенные за вышеперечисленными устройствами поворотные валики и прижимной валик снова создают электрические заряды, которые накапливаются в рулоне.

Надежное снятие электрических зарядов с рулона

Для того чтобы эффективно предотвратить наращивание плотности зарядов в рулоне или не допустить увеличения ее до критических значений, необходимо сконцентрировать все усилия по удалению зарядов непосредственно на рулоне, а не на предшествующих стадиях обработки материала.

Используемые для этой цели ионизационные стержни, антиэлектризаторы и антистатические стержни могут быть охарактеризованы как активные ионизаторы. Они создают и рассеивают носители зарядов (ионы газов), которые обеспечивают обмен электронами с находящимися на поверхности материала электрически заряженными носителями зарядов. По мере удаления активного ионизатора от электрически заряженного материала уменьшается и количество носителей заряда (ионов газа), участвующих в обмене электронами между положительными и отрицательными ионами.

Учитывая этот факт, необходимо удерживать активный ионизатор с помощью механического устройства в непосредственной близости от поверхности рулона. В зависимости от типа и конструктивных особенностей активного ионизатора расстояние между ним и поверхностью рулона может варьироваться в пределах от 20 до 150 мм.

Сохранение требуемого расстояния является достаточно сложной механической проблемой, особенно, в случае вращающихся рулонов. Кроме того, чтобы исключить столкновение с ионизационным устройством весь механизм должен отводиться в сторону при смене рулона, что также связано с определенными сложностями. Относительно простым решением этой проблемы является применение так называемых пневмоподдерживаемых ионизационных систем. Создаваемые активным ионизатором положительные и отрицательные ионы газа из зоны своего рассеивания переносятся движущимся потоком воздуха в направлении поверхности, с которой требуется удалить электрические заряды. Конечно, и в этом случае важную роль играет рекомбинация (обмен электронами между ионами), которую непременно следует принимать во внимание. В противном случае может получиться так, что ионы газа либо вообще не будут достигать поверхности рулона, либо будут достигать ее в очень малом количестве. Следствием этого станет недостаточное устранение электрических зарядов.

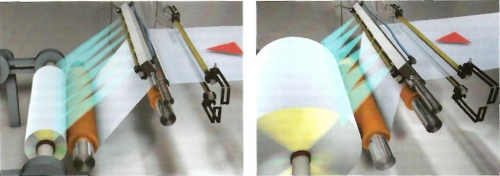

Следовательно, необходимо обеспечить перемещение достаточно большого числа ионов на относительно большие расстояния. При использовании подобных систем расстояние между сердечником рулона и ионизационным устройством может быть увеличено до 2 м при сохранении требуемой эффективности работы ионизационной системы. При выборе активного ионизатора следует с учетом вышеизложенного ориентироваться на очень мощные системы. Выходящий из форсунок или щелеобразных сопел сжатый воздух может транспортировать ионы газа. Требования к воздуху в отношении его чистоты могут быть однозначно сформулированы и являются достаточно жесткими. По этой причине ионизационные системы, в которых с помощью вентиляторов создается поток насыщенного ионами газа воздуха, в меньшей степени пригодны для использования в тех областях, к которым предъявляются высокие требования с гигиенической точки зрения. Внутри вентиляторов могут скапливаться подсасываемые потоком воздуха частицы, которые затем неконтролируемо отделяются и могут загрязнять материал. С учетом этих высоких требований фирмой HAUG были разработаны специальные ионизационные воздушные шлюзы с высокоэффективными ионизационными стержнями.

Они монтируются в соответствии с конкретными производственными условиями за пределами максимального диаметра рулона и за пределами зоны поворота наматывающего устройства. Работа устройства требует незначительного расхода сжатого воздуха, так как для транспортировки потока ионов от ионизатора к поверхности рулона достаточно слабого потока воздуха.