СБОР И УТИЛИЗАЦИЯ СЫПУЧИХ ОТХОДОВ: вопросы эколо-гической безопасности

Для сбора и утилизации мелкодисперсных материалов, загрязняющих окружающую среду, в том числе токсичных или радиоактивных материалов, требуется применение эффективных и экономичных методов.

Обращение с сыпучими материалами производится механическим и пневматическим способами.

Механический способ предусматривает применение ковшовых погрузчиков, грейферов, элеваторов или скиповых подъемников и ленточных или винтовых конвейеров. В этом случае при процессах погрузки и выгрузки происходят потери материала, выбросы пыли в окружающую среду, ухудшаются санитарно-гигиенические условия в рабочей зоне, что недопустимо при работе с токсичными или радиоактивными материалами.

Для исключения этих недостатков при обращении с пылевидными и легкосыпучими материалами используют машины и установки пневма-тического действия, которые обеспечивают большую гибкость направ-лений трассы трубопроводов, их герметичность, простоту монтажа и управления, отсутствие движущихся механизмов на пути перемещения материала, возможность автоматизации процесса.

Для погрузки порошкообразных материалов в приемные емкости ис-пользуются пневматические погрузчики всасывающего действия, кото-рые обеспечивают нормальные санитарно-гигиенические условия труда обслуживающего персонала при почти полной ликвидации потерь выгружаемого материала. Дальность транспортирования до 20 м при высоте подъема 7-8 м. Осадительное оборудование этих установок обеспечивает выдачу материала в приемные емкости или на транспортирующие механизмы через специальные шлюзовые затворы и производит очистку транспортирующего воздуха перед вакуумным насосом. Однако при переработке токсичных или радиоактивных пылевидных материалов выгрузка в приемные емкости сопровождается неизбежным пылевыделением в окружающую среду [1].

На кафедре промышленной экологии Белгородской государственной технологической академии строительных материалов проводятся разработки по расчету и проектированию универсальной пневматиче-ской установки по сбору, переработке и подготовке к утилизации сыпу-чих материалов, в зависимости от их опасности.

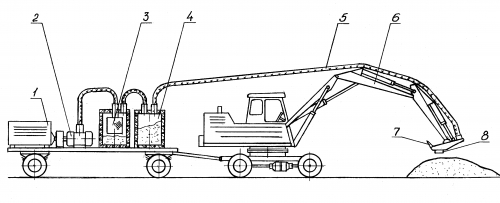

Рис. 1. Установка для сбора сыпучих токсичных материалов

1 - силовая установка, 2 - вакуумный насос, 3 - тканевый фильтр, 4 - контейнер, 5 - всасывающий воздуховод, 6 - стрела, 7 - рыхлитель, 8 - заборное сопло.

На рис. 1 показана конструктивная схема установки. Особенностью этой установки является обеспечение минимального количества операций с перерабатываемым материалом при его сборе и подготовке к утилизации. Осадительными аппаратами являются сменные контейнеры для сбора материала. Размеры контейнеров выбраны из условия использования их в качестве пылеосадительных камер инерционного действия с учетом скорости движения аэросмеси 0,2-1 м/с. Увеличение эффективности пылеулавливания достигается последовательным соединением нескольких контейнеров. Для окончательной очистки транспортирующего воздуха служит тканевый фильтр тонкой очистки в виде пылевого мешка, помещенного в герметичный контейнер. Разрежение в магистралях установки и в приемных контейнерах осуществляется вакуумным насосом типа РВН-25 [2].

Установка работает следующим образом. Вакуумный насос 2 приводится в движение силовой установкой 1 и создает вакуум в магистралях и приемных контейнерах установки. Заборное сопло 8 установлено на конце стрелы 6. Перед соплом может быть установлен рыхлитель 7 для дробления корки материала. С заборным соплом соединен гибкий всасывающий рукав 5, закрепленный на стреле и соединенный с одним из контейнеров 4, где происходит отделение собираемого материала от транспортирующего воздуха. Полная очистка воздуха осуществляется в контейнере, снабженном фильтром тонкой очистки 3, после которого воздух откачивается в атмосферу. Контроль уровня заполнения осуществляется через закрывающиеся люки в крышках контейнеров путем замера специальным щупом. После достижения определенного уровня материала в контейнере его отсоединяют от воздуховодов и заменяют пустым.

В случае, если установка используется для уборки улиц или дорог от пыли, песка, опавших листьев, сменные контейнеры выполняются из стали обыкновенного качества и используются многократно после вы-грузки в специально отведенных местах. Фильтр тонкой очистки регенерируется путем встряхивания.

При сборе токсичных материалов (некондиционных пестицидов, вредных химических веществ) контейнеры выполняются из стали с антикор-розионным покрытием внутренней и наружной поверхностей, а для радиоактивных сыпучих отходов могут применяются контейнеры из плотного бетона с радиационно-защитным заполнителем.

После заполнения таких контейнеров, они отсоединяются от воздуховодов и направляются в специальные автоклавы для термической обработки собранного материала в открытом виде при температуре 150-1800С и давлении насыщенного пара 1Мпа. При этом не происходит уноса летучих компонентов, обладающих токсичными или радиоактивными свойствами, обеспечивается стабилизация органических составляющих и полная стерилизация (уничтожение микроорганизмов), а также осуществляется гидротермальный синтез силикатов и алюмоси-ликатов металлов. После термической обработки контейнеры герметизируются заглушками или бетонным раствором (в случае бетонных контейнеров) и отправляются в хранилища. При этом не происходит разложения органики, отсутствует выделение газов, которые могут привести к повышению давления внутри контейнера и его разгерметизации. Загрязненный фильтр тонкой очистки также утилизируется вместе с контейнером.

Установка может быть переоборудована для первичной переработки распадающихся металлургических шлаков воздушно-сухим способом

В настоящее время на большинстве металлургических предприятий используется мокрая технология первичной переработки шлаков, в том числе и на ОАО "Оскольский электрометаллургический комбинат", которая которая сопровождается выбросами пара и образующихся сернистых соединений. Так количество образующегося сероводорода при мокрой переработке шлака в 13 раз больше, чем при сухой технологии переработки [3].

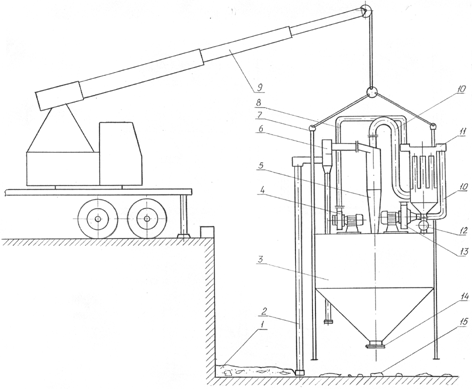

Рис. 2. Схема полупромышленной установки

1 — шлаковый порошок; 2 — заборный воздуховод; 3 — бункер готового про-дукта; 4 — нагнетательный вентилятор; 5 — циклон; 6 — пневмоклассификатор; 7 —устройство для стыковки с подъемным краном; 8 — нагнетательный воздуховод; 9 —автокран; 10 — вытяжные воздуховоды; 11 — рукавный фильтр, 12 — шлюзовой затвор; 13 — вытяжной вентилятор; 14 — устройство для выгрузки готовой продукции; 15 — оставшиеся скардовины металла.

При воздушно-сухой технологии шлаковый расплав сливают на дно шлаковой траншеи слоем высотой 0,2 м, где происходит его естественное охлаждение, сопровождающиеся саморассыпанием застывшего шлакового монолита в тонкодисперсный порошок. После этого обеспечивается возможность его сбора и сепарации [4,5].

Принципиальная возможность осуществления подобной технологии отрабатывалась на полупромышленной установке (рис. 2) производительностью 3 т/час. Шлаковый порошок собирали, перемещая заборное сопло, установленное на воздуховоде 2 и всю установку над слоем остывшего и распавшегося шлака 1 с помощью автомобильного подъемного крана 9. При этом шлаковый порошок попадал в пневмоклассификатор 6, где отделялись металлические включения и крупная фракция нераспавшегося шлака. Тонкодисперсная готовая шлаковая продукция осаждалась циклоном в бункере, разгрузка которого производилась периодически через шиберный затвор. Для создания разрежения в системе служил вентилятор 13. Обратная продувка фильтра осуществлялась нагнетательным вентилятором 4.

Установка позволяла оставлять крупные металлические скардовины на дне шлаковой траншеи а мелкодисперсные частицы металла от-делялись в пневмоклассификаторе. Выделенный металл собирали с помощью магнитной шайбы и отправляли на переплавку.

Получаемая шлаковая продукция соответствовала следующему грану-лометрическому составу: частицы размером 1-2 мм составляли менее 1%, менее 80 мкм-65-75%, остальная часть шлака соответствовала размерам частиц 0,08-1 мм. В шлаке, полученном в период испытаний, общее содержание металлического железа составляло ~ 0,05%, при этом металлические включения с размерами 1 мм и более отсутствовали, что соответствовало особым требованиям цементного производства к попотребляемой шлаковой продукции.

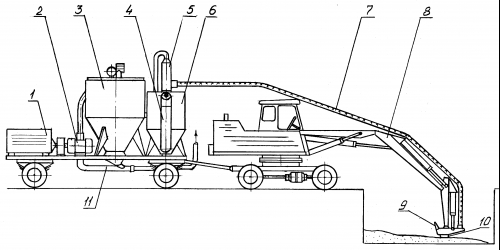

Рис. 3. Установка воздушно-сухой переработки распадающихся металлур-гических шлаков

1 - силовая установка, 2 - вакуумный насос, 3 - осадительный аппарат, 4 - шне-ковый выгружатель, 5 - пневмоклассификатор, 6 - бункер крупной фракции, 7 - всасывающий воздуховод, 8 - стрела, 9 - рыхлитель, 10 - заборное сопло, 11 - нагнетательный воздуховод.

На рис 3 показана конструктивная схема переоборудованной уста-новки для воздушно-сухой технологии переработки распадающихся металлургических шлаков. При этом на платформе устанавливаются пневмоклассификатор 5 с бункером 6 для сбора крупной фракции. Бун-кер снабжен шнековым разгружателем 4. Тонкодисперсный шлаковый порошок поступает в осадительный аппарат 3, снабженный рукавным фильтром для очистки транспортирующего воздуха перед вакуумным насосом. Шлаковый порошок через шлюзовой затвор поступает в нагнетательный патрубок 11, куда подается воздух после вакуумного насоса и по гибкому рукаву транспортируется на склад.

Таким образом, с помощью предлагаемой передвижной пневматической установки можно обеспечить очистку тротуаров и дорог от песка, пыли, опавшей листвы, осуществлять сбор россыпей токсичных материалов и радиоактивных веществ с одновременной их погрузкой в специальные контейнеры. Кроме того, передвижная пневматическая установка при укомплектовании соответствующим оборудованием может быть ис-пользована при первичной переработке распадающихся металлургиче-ских шлаков по воздушно-сухой технологии. При этом более чем в 13 раз снижается образование сернистых соединений по сравнению с мок-рой технологией переработки, исключается загрязнения грунтовых вод и улучшаются санитарно-гигиенические условия труда.

Литература

1. Коппель М.Л., Шапунов М.М. Новые машины и оборудование для пневмотранспорта цемента. Обзорная информация. ЦНИТЭстрой-маш. 1980. -56с.

2.Пневмотранспортное оборудование. Справочник. Под ред. Кали-нушкина М.П. - Л. :Машиностроение. 1986. -288с.

3. Охрана окружающей среды от загрязнений предприятиями черной металлургии. Шицкова А.П., Новиков Ю.В., Климкина Н.В. и др. -М.: Металлургия. 1982. -208с.

4. Патент РФ. №2098371 "Способ переработки распадающегося ме-таллургического шлака".// Евтушенко Е.И., Буряков В.Т., Рубанов Ю.К. и др. 1997.

5. Полезная модель. Свидетельство № 7101. "Установка для перера-ботки шлака".// Евтушенко Е.И., Рубанов Ю.К. Васильченко О.В. и др. 1998.

Ю.К. Рубанов, С.В. Свергузова

(БелГТАСМ, Белгород)