МЕЛЬНИЦЫ ЕМ CLAUDIUS PETERS: технология кальцинации гипса

Мельница ЕМ может находить применение в различных отраслях промышленности и является оптимальным решением для материалов со специфичными требованиями.

Такие разные задачи как помол известняка и кальцинация гипса решаются с помощью проверенной технологии Claudius Peters. Начиная с 1960 года, Claudius Peters уже поставила около 400 мельниц включая поставки с производительностью более 90 т/час, реализованные в одной мельнице.

Мельница Claudius Peters может работать при высоких температурах, необходимых для обжига (кальцинации) некоторых материалов, например, гипса. Это дает возможность получать экономический эффект от одновременного проведения помола, сепарации, сушки и кальцинации в одной компактной установке. Кроме того, низкое потребление энергии, достигается также на основе прямой (не через стенку) передачи тепла от горячих газов к материалу. Малое время нахождения материала в мельнице позволяет оперативно управлять системой и обеспечивать постоянное качество продукта, а также легко изменять такие характеристики как тонкость продукта.

Технология помола и кальцинации с использованием мельниц ЕМ считается предпочтительной в гипсовой промышленности при производстве таких конечных продуктов как гипсокартонные плиты. Система кальцинации мельницы в одиночку или в комбинации с кальцинаторами Claudius Peters для обжига во взвешенном состоянии, гипсоварочными котлами и охладителями позволяет составить оптимальную систему для продукта требуемого качества и необходимой производительности.

Из бункера сырьевого гипсового камня гипс поступает в цепной скребковый питатель. Цепной скребковый питатель Claudius Peters позволяет равномерно подавать материал в систему помола и кальцинации. Равномерное, непрерывное питание необходимо для строгого контроля параметров системы и производства гипса высокого качества. Желаемая производительность питателя будет контролироваться автоматически с помощью преобразователя частоты, изменяющего скорость цепей. Питатель полностью герметичен, минимум подсоса воздуха в контур помола и кальцинации. Материал подается в мельницу сбоку через загрузочный желоб и попадает в центр на тарелку нижнего мелющего кольца, которое приводится в движение редуктором мельницы. Под действием центробежной силы гипс равномерно распределяется под мелющими шарами и выводится из зоны помола через внешний край нижнего мелющего кольца, где вовлекается в поток горячего газа, поступающий из генератора горячих газов (с температурой до 620°C) и поднимающийся снизу вверх к сепаратору. Равномерное распределение материала по периметру нижнего мелющего кольца, а также оптимальное распределение горячего газа благодаря особому способу подачи воздуха в сопло обеспечивает равномерную сушку и обжиг гипса.

До поступления в сепаратор частицы крупных размеров оседают в зоне помола благодаря гравитационной силе. Оставшиеся частицы поступают в сепаратор (статический или динамический), где происходит процесс разделения материала. Функция сепаратора заключается в отделении максимального количества частиц, не достигших заданной тонкости помола. Материал, измельченный до заданной тонкости помола, выносится из мельницы с потоком горячего газа. Конечный продукт отделяется от газового потока в пылеуловителе. Система работает в замкнутом контуре, т.е. значительная часть горячего воздуха, использованного для кальцинации, очищается и рециркулирует в генератор горячего газа.

Кальцинатор Claudius Peters для высокотемпературного обжига во взвешенном состоянии

Для высокотемпературной кальцинации измельченного гипса кальцинатор Claudius Peters для обжига во взвешенном состоянии может быть выбран как наиболее эффективная и надежная производственная установка. Кальцинатор состоит из одной или нескольких ступеней циклонов и не содержит внутренних подвижных частей, что позволяет проводить теплообмен при температуре более 500оС, которая необходима для производства гипсового ангидрита.

Специально для производства так называемого основного штукатурного гипса, Claudius Peters предусматривает систему высокотемпературной кальцинации в соединении с мельницей Claudius Peters, предназначенной для помола и предварительной кальцинации.

В этой производственной схеме система кальцинации мельницы работает в схожей форме как при обычной кальцинации строительного гипса. Пониженная температура кальцинации обеспечивает частичную кальцинацию гипса с получением низкообжигового гипса. Часть этого низкообжигового гипса поступает в трубу кальцинатора, где происходит кальцинация при температуре приблизительно 500оС. Это позволяет получить ангидрит II, компонент для многофазного штукатурного гипса. Выделение из газового потока высокообжигового гипса происходит в циклоне. Дымовые газы в этой установке 100% рециркулируют в системе кальцинации для оптимального использования топлива.

Высокообжиговый гипс и оставшийся низкообжиговый гипс дозируется в шнековый смеситель. В этом смесителе скрытая теплота (фазового перехода) высокообжигового гипса обеспечивает энергией, необходимой для полной кальцинации оставшегося дигидрата в низкообжиговый гипс.

Высокое качество продукта, дальнейшее преобразование в основной штукатурный гипс, достигается полным контролем температуры кальцинации и подачи материала в установку кальцинирования во взвешенном слое. Непрерывная рециркуляция теплоты в системе минимизирует любые потери дымовых газов, обеспечивая великолепные рабочие показатели завода и его эффективности.

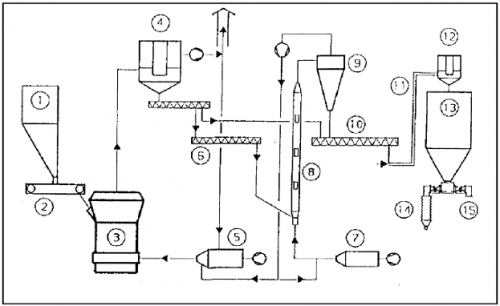

Рис. Пример технологической схемы

1:сырьевой бункер

2:подача сырья (скребковый питатель)

3:Мельница EM Claudius Peters

4:Пылеуловитель (рукавный фильтр)

5:Генератор горячих газов для низкообжиговой ступени

6:Дозированная подача продукта низкотемпературного обжига в систему высокотемпературной кальцинации

7:Генератор горячих газов высокообжиговой ступени

8:Кальцинатор для высокотемпературного обжига материала во взвешенном слое

9:Высокоэффективный циклон

10:Смесительный шнек

11:Пневматический охладитель

12:Пылеуловитель охладителя (рукавный фильтр)

13-15: Силос готового продукта, погрузка материала навалом или упаковка

Гипсоварочный котел Claudius Peters

Гипсоварочный котел Claudius Peters используется для кальцинации тонкомолотого сырьевого гипса с получением строительного гипса высокого качества. Непрямой теплообмен в котле позволяет проводить кальцинацию при оптимальном для гипса времени выдержки и обеспечивать требуемое качество гипса. Не происходит загрязнения гипса несгоревшими остатками топлива. Кальцинация может осуществляться непрерывно или в периодическом режиме, позволяя сделать систему максимально гибкой. Продукт разгружается через установленный рядом приемный бункер горячего материала, позволяющий без задержек проводить процесс при любом режиме работы.

Гипсоварочный котел Сlaudius Peters может использоваться для природного гипса, для синтетического гипса (например, FGD-гипс) и для смеси обоих гипсовых сырьевых материалов. Измельченный сырьевой материал может быть непосредственно направлен в процесс, предварительно высушен или предкальцинирован для максимально эффективного использования теплоты. В процессе кальцинации с непрямым теплообменом в качестве нагревательного агента используются чистые дымовые газы, которые являются оптимальным источником энергии для систем предварительной сушки.

Комбинация этих двух систем позволяет рециркулировать дымовые газы гипсоварочного котла в систему мельницы, снижая потери теплоты до минимума. При использовании синтетического гипса мельница ЕМ Claudius Peters может быть замещена на другие системы предварительной сушки и кальцинации. Благодаря богатому опыту Claudius Peters в технологии кальцинации гипса будет разработана оптимальная система для любых требований кальцинации.

Гипсоварочный котел Claudius Peters может работать непрерывно или в периодическом режиме. Тепловой энергией будет обеспечивать горелка природного газа, с прямым сжиганием в топке, находящейся под дном гипсоварочного котла. В виде опции, для различного вида топлива, гипсоварочный котел может быть оборудован внешним генератором горячего газа. Поток горячего газа поднимается из u1090 топки в направлении днища гипсоварочного котла, поступает к группе жаровых труб котла, проходит через них внутрь котла и возвращается обратно во внешний корпус, чтобы поступить к следующей группе жаровых труб. После многократного прохождения через жаровые трубы дымовые газы вытягиваются из котла вентилятором для дальнейшего использования. Эта система обеспечивает эффективную передачу теплоты для процесса кальцинации в результате чего, наряду с высокой производительностью котла, достигается высокий тепловой КПД.

Топка и корпус котла имеют футеровку из огнеупорных материалов для высокой теплоизоляции. Начало работы гипсоварочного котла включает в себя время нагрева котла для кальцинации первого слоя гипса. Испарение воды приводит к псевдоожижению слоя гипса, при этом подвижное состояние гипса приводит к возрастанию внутреннего теплообмена. Движение слоя гипса интенсифицируется с помощью встроенной системы перемешивания, состоящей из облегчающих перемешивание жаровых труб и подвижной мешалки. Такие параметры, как непрерывный или периодический режим работы, степень предкальцинации и интенсивность обогрева открывают широкое поле для модификаций системы, позволяя подобрать оптимальную схему работы для производства строительного гипса требуемого качества.

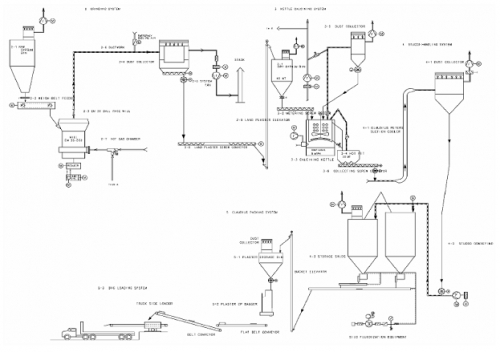

Рис. Пример технологической схемы

Молотковая мельница Claudius Peters

Молотковую мельницу Claudius Peters можно использовать для сушки/кальцинации во взвешенном слое синтетического гипса, регенерируемых материалов, таких как гипсокартонные листы, и смесей источников гипса. Мельница Delta Mill является воздушно-проходной молотковой мельницей. Помол, сушка, сепарация и кальцинация происходит одновременно. Измельчается подаваемый материал под действием вращающихся с высокой скоростью молотков. Измельченный материал вовлекается в поток горячего газа и переносится в зону сепарации. Частицы с размерами выше заданного отделяются классифицирующими дисками, и возвращаться назад в зону измельчения. Кальцинация осуществляется подачей горячих газов от газогенератора, который прифланцован к мельнице. Вентилятор, установленный на валу мельницы, обеспечивает перенос материала через зону помола и сепарации, и разгрузку в пылеуловителе.

Мельница Delta Mill приспособлена к работе в тяжелых условиях и имеет простое исполнение. Благодаря разборному исполнению корпуса сменная, подверженная износу футеровка и мелющие элементы, легко доступны для технического ухода.

Мельница Delta Mill сконструирована со следующими возможностями:

- кальцинация/сушка синтетического гипса и регенерируемых материалов;

- тонкость продукта может регулироваться изменением зазора между классифицирующими дисками и корпусом;

- простое исполнение – отсутствие подшипников или мест смазки внутри корпуса;

- легкость в техническом уходе – камера измельчения может быть открыта для доступа с помощью крышки люка; весь корпус мельницы также может быть открыт;

- компактное исполнение требует минимум площади для размещения.

Вертикальная тарельчато-шаровая мельница ЕМ для помола, сушки, кальцинации и сепарации гипса

История современных мельниц ЕМ начинается с 1906 г., когда компания Claudius Peters приступила к усовершенствованию мельницы Fuller. Начиная с этого момента и понастоящее время, более 2500 тарельчато-шаровых мельниц работают в различных отраслях промышленности. Значительный шаг вперед в достижении высокой производительности мельниц был сделан в 60-е годы. После обширных теоретических исследований помольный механизм мельницы был основательно переработан.

Используя большие шары и тем самым, снизив их количество, была достигнута оптимальная производительность мельниц разных типоразмеров. Благодаря постоянному совершенствованию мельниц, мы добились того, что их качество и производительность смогли отвечать современным рыночным требованиям.

В настоящее время в эксплуатации находятся тарельчато-шаровые мельницы производительностью до 80 т/ч. Однако, это не максимальная производительность, которая может быть достигнута.

Следующим значительным шагом в развитии конструкции мельницы стало применение динамических сепараторов, что в конечном результате повысило производительность и тонкость помола.

Принцип помола:

Материал подается в мельницу сверху или сбоку через загрузочный желоб и попадает в центр на тарелку нижнего мелющего кольца, которое приводится в движение редуктором мельницы.

Материал под воздействием центробежной силы равномерно распределяется под мелющими шарами. Для достижения заданной тонкости помола дополнительно к весу мелющих элементов необходимо приложить определенную силу. Данная сила может быть создана гидравлическим или механическим натяжным устройством.

Гидравлические цилиндры, установленные по периметру мельницы, соединены с рамой для натяжения пружин через гибкие натяжные тросы. Пружины передают тяговое усилие рамы на прижимную тарелку. Она сконструирована таким образом, что сила давления действует непосредственно на верхнее мелющее кольцо. Прижимная тарелка также препятствует вращению верхнего мелющего кольца.

Износ мелющих элементов, возникающий в процессе эксплуатации, компенсируется автоматически при помощи гидравлического натяжного устройства. Прижимная тарелка может свободно перемещаться в вертикальном направлении в корпусе мельницы и компенсировать колебания. В мельницах с механическим натяжным устройством мелющую силу также создают пружины через натяжной гидравлический цилиндр. Данная компоновка особенно подходит для абразивного материала и мельниц для кальцинирования гипса с высокими температурами обработки измельчаемого материала.

Под воздействием центробежной силы гипс равномерно распределяется под мелющими шарами и выводится через внешний край нижнего мелющего кольца из зоны помола. Поток горячего газа, поступающий из сопла, подхватывает материал и подает его в сепаратор. Влажный материал одновременно просушивается в потоке горячего воздуха, поступающего из кольца с соплами. Равномерное распределение материала по периметру нижнего мелющего кольца, а также оптимальное распределение горячего газа благодаря особому способу подачи воздуха в сопло обеспечивает равномерную сушку и обжиг гипса. До поступления в сепаратор частицы крупных размеров оседают в зоне помола благодаря гравитационной силе. Оставшиеся частицы поступают в сепаратор, где происходит процесс разделения материала. Функция сепаратора заключается в отделении максимального количества частиц, не достигших заданной тонкости помола. Материал, измельченный до заданной тонкости помола, выносится из мельницы с потоком горячего газа.

Преимущества технология помола и кальцинирования гипса с использованием вертикальной тарельчато-шаровой мельницы EM Claudius Peters

Мельницы Claudius Peters уже давно зарекомендовали себя во всем мире, а технология с использованием вертикальных тарельчато-шаровых мельниц для производства строительного гипса в настоящей момент завоевывает все большее число сторонников. Ниже приводим преимущества оборудования для помола и кальцинирования гипса Claudius Peters по сравнению с технологией варки гипса в котлах или во вращающихся печах.

Расход энергии

Расход тепловой энергии в процессе помола и кальцинирования гипса оборудования фирмы Claudius Peters ниже, поскольку при варке в котлах температура отходящих газов более высокая, и тем самым большее количество энергии отводится в атмосферу. Расход электроэнергии также является более низким. В технологии варки гипса в котлах много дополнительных промежуточных транспортеров. При одновременной с помолом кальцинации энергетически облегчается помол в мельницах Claudius Peters на 10-15 %.

Удобство в обслуживании и эксплуатации

В процессе помола и кальцинирования гипса в оборудовании Claudius Peters общее измельчение, сушка, сепарация и кальцинирование осуществляется в самой мельнице. Тарельчато-шаровая мельница, как центр установки, почти не нуждается в техобслуживании, что подтверждает опыт эксплуатации на многих заводах в мире. Проводятся только редкие внутренние профилактические осмотры с заменой масла редуктора.

Котел с предварительной системой измельчения и сепарации состоит из существенно большего числа отдельных агрегатов, что повышает затраты на техобслуживание. Обычно для измельчения применяются молотковые мельницы, в которых чаще должны заменяться мелющие элементы, сита и др. При определенном качестве гипсового щебня требуется недельный интервал замены молотков. В установке для совместного помола и кальцинирования гипса происходит в основном только износ мелющих элементов. Эти мелющие элементы имеют срок службы до 8 лет и более, после чего они очень просто заменяются с небольшими монтажными затратами. Котел же имеет различные узлы, подверженные износу, главным образом это цепи мешалки, облицовка и днище котла. Обновление днища котла требует значительных затрат, так как оно является труднодоступным и приварено к котлу.

По тем же причинам (меньшее количество агрегатов) значительно проще эксплуатация оборудования Claudius Peters для помола и кальцинирования. Запуск и остановка касаются меньшего числа машин, могут осуществляться за очень короткое время и быть приспособлены к разным требованиям. Тонкость помола можно изменять с помощью простой регулировки сепаратора. Производительность установки остается постоянной в течение всего срока службы мелющих элементов, так как площадь помола остается постоянной независимо от износа мелющих элементов.

Также важным преимуществом является то, что в силу компактности наша установка требует очень мало места для размещения.

Качество готового гипса

Качество продукта при совместном помоле и кальцинировании в мельницах Claudius Peters является идеальным и наиболее распространенным в мире для изготовления гипсокартонных плит. Постоянство качества готового гипса является при этом решающим фактором. Сильно колеблющиеся свойства готового гипса тяжело выравнивать добавками в изготовлении плит. Готовый гипс из установок Claudius Peters соответствует требованиям производства гипсокартонных плит по тонкости помола, срокам схватывания и другим параметрам качества. По причине незначительного времени выдержки гипса в системе кальцинирования установка очень быстро реагирует на меняющиеся условия кальцинирования (изменение влажности, чистоты сырья и т.д.). Качество продукта можно отрегулировать изменением тонкости помола путем простой регулировки сепаратора.

Начиная с 1959 года фирмой Claudius Peters было произведено для гипсовой промышленности более 200 вертикальных тарельчато-шаровых мельниц, в том числе 10 были поставлены в страны СНГ:

• ОАО «КНАУФ гипс Челябинск», г. Челябинск, мельница ЕМ 47-568, производительность 23,4 т/час;

• ОАО «Авангард Кнауф», г. Дзерджинск, мельница ЕМ 42-560, производительность 15,8 т/час;

• ОАО «КНАУФ гипс Новомосковск», Тульская обл., 2 мельницы ЕМ 59-585, производительность 31,25 т/час;

• ОАО «КНАУФ гипс», г. Красногорск, 2 мельницы ЕМ 36-550, производительность 11,66 т/час; 1 мельница ЕМ 65, производительность 45 т/час;

• ОАО «КНАУФ», г. Санкт-Петербург, 2 мельницы ЕМ 59, производительность 35 т/час;

• ОАО «КНАУФ», Донбасс, 1 мельница ЕМ 65, производительность 45 т/час.

Также компанией поставляется как оборудование собственного производства:

• гипсоварочные котлы и установки получения многофазного гипса;

• пневмотранспортные установки;

• охладители гипса;

• силосное оборудование;

• установки для упаковки гипса в бумажные мешки и т.д.

Подробнее с анализом оборудования для производства гипсового и ангидритового вяжущего можете познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Анализ оборудования для производства гипсового и ангидритового вяжущего».

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

-•Маркетинговые исследования

-Технико-экономическое обоснование

- Бизнес-планирование

Автор:

Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 927-02-31

E-mail: mail@akpr.ru

WWW: www.akpr.ru