КОМПЛЕКСНЫЕ ДОБАВКИ В БЕТОНАХ

Комплексная добавка для бетонов обеспечивает уменьшение начального водосодержания и расхода цемента. При этом сохраняются заданная удобоукладываемость бетонной смеси и физико-химические свойства пропаренного бетона без увеличения продолжительности тепловлажностной обработки.

Введение этой добавки, при условии снижения расходов цемента и воды, повышает водонепроницаемость бетона на 1-2 ступени.

Современные сборные железобетонные конструкции гидромелиоративных сооружений характеризуются малой толщиной стенок (6 -8 см) и значительной открытой поверхностью. Особенность приготовления бетонов для таких конструкций заключается в снижении количества воды затворения при сохранении заданной удобоукладываемости смеси. Для выполнения этого условия применяют поверхностно-активные вещества, среди которых наибольшей пластифицирующей способностью обладает сульфитно-дрожжевая бражка (СДБ). Однако СДБ не получила широкого распространения в технологии сборного железобетона из-за замедляющего действия на процессы гидратации и начального структурообразования цементного камня.

Для уменьшения расхода воды и цемента за счет максимального использования пластифицирующего эффекта СДБ без увеличения продолжительности термообработки изделий УкрНИИ гидротехники и мелиорации исследовал бетоны с комплексными добавками. Замедляющее действие СДБ устраняли введением нитратов кальция и аммония, которые, как показали исследования (1), ускоряют твердение цемента, не подавляют пластифицирующего эффекта СДБ и способствуют уплотнению цементного камня (2). В отличие от хлоридов они не усиливают коррозии стальной арматуры в бетоне (3).

Введение 0,5 – 1,5 % от массы цемента ускорителей твердения приводит к значительному сокращению сроков схватывания цементного теста (табл. 1). В опытах использовали портландцемент марки М 400 Здолбуновского завода.

Замечено, что если период от начала до конца схватывания цементного теста с добавками короче, чем без добавок, то прочность с таким количеством добавок после пропаривания и через 28 сут. соответственно на 10 – 15 % ниже прочности бетона того же состава без добавок. Это объясняется механизмом действия электролитов, в данном случае Са(NO3)2 или NН4NО3, которые по классификации (4) относятся к добавкам первого класса. В основе этого явления лежит повышение или понижение электролитами растворимости вяжущего и конечных продуктов его гидратации вследствие изменения ионной силы раствора. Кроме того, ускорители типа нитрата кальция вступают с гидроалюминатами и гидроалюмоферритами кальция в реакции присоединения, образуя двойные соли-гидраты, например гидронитроалюминаты кальция. При введении ускорителей в повышенном количестве возможна их реакция с гидроокисью кальция с образованием соответствующих двойных солей. По данным (4), молекулярный объем этих новообразований больше молекулярного объема цементных фаз, при взаимодействии с которыми они кристаллизуются, что способствует образованию на поверхности гидратированных частиц цемента разововыраженных экранирующих пленок, тормозящих дальнейшие процессы гидратации.

Эти положения учтены при разработке методики определения количества составляющих комплексной добавки для бетонов, которая заключается в экспериментальном установлении количества добавки ускорителя в сочетании с СДБ (0,15 % сухого вещества от массы низкоалюминатного и 0,25 % от массы среднеалюминатного цемента) и определении количества СДБ. При оптимальном объеме ускорителя период от начала до конца схватывания цементного теста с комплексной добавкой должен быть не меньше, чем цементного теста без добавок. При такой продолжительности создаются условия для достаточно полной гидратации цемента и обеспечивается необходимая длительность индукционного периода накопления активности цементно-водной системы. Подтверждением этого является одинаковая интенсивность нарастания прочности бетонов с оптимальным количеством добавок и без добавок ( при одинаковом режиме тепловой обработки). Оптимальное количество добавки устанвливают исходя из условий наибольшего снижения водосодержания в бетонной смеси и расхода цемента при постоянном водоцементном отношении, удобоукладываемости смеси и прочности бетона по сравнению с бетоном без добавок. Для этого изготавливают контрольные составы бетона без добавок и с добавкой СДБ в количестве 0,15; 0,1; 0,25 и 0,3 % сухого вещества от массы цемента с выбранным для данного цемента оптимальным количеством добавки-ускорителя.

Таблица 1

| Количество добавок от массы цемента, % | Нормальная густотацементного теста,% | Продолжительностьот начала до концасхватывания, мин. | |

| пластификатора СДБ | ускорителя твердения Са(NO3)2 | ||

| - | - | 25,25 | 105 |

| - | 0,5 | 25,15 | 60 |

| - | 1 | 25,25 | 45 |

| - | 1,5 | 25,3 | 45 |

| 0,15 | 0,5 | 24 | 95 |

| 0,15 | 1 | 24,1 | 59 |

| 0,15 | 1,5 | 23,37 | 47 |

| 0,3 | 0,5 | 23,1 | 109 |

| 0,3 | 1 | 23,2 | 85 |

| 0,3 | 1,5 | 23,37 | 65 |

Таблица 2

| В/Ц | Осадка конуса, см | Расход материалов, кг, на 1 м3 бетона | |||

| цемент | песок | щебень | вода | ||

| 0,4 | 3 – 4 | 450/382 | 500/520 | 1320/1410 | 180/153 |

| 0,5 | 3 – 4 | 350/315 | 567/585 | 1360/1410 | 175/157 |

| 0,6 | 3 – 4 | 292/262 | 620/642 | 1345/1395 | 175/158 |

| Над чертой приведены показатели бетонов без добавок, под чертой – с добавками | |||||

Таблица 3

| В/Ц | Прочность бетона в возрасте 28 сут, МПа, при | Водонепроницаемость, МПа | 200 КМрэ | |||||

| сжатии | растяжении при изгибе | нормальноготвердения | пропаренного | нормальноготвердения | пропаренного | |||

| нормальноготвердения | пропаренного | нормальноготвердения | пропаренного | |||||

| 0,4 | 51,5/50,71 | 43,5/46,3 | 5,35/6,48 | 5,45/5,42 | 0,8/1 | 1,2/1,2 | 0,99/0,98 | 1/0,99 |

| 0,5 | 43/42 | 36,5/37,3 | 4,98/5,13 | 4,21/4,45 | 0,4/0,8 | 0,8/1 | 0,96/0,86 | 0,88/0,86 |

| 0,6 | 35,7/35,4 | 29,4/30,1 | 4,3/3,92 | 3,7/2,66 | 0,1/0,2 | 0,4/0,8 | 0,81/0,8 | 0,78/0,76 |

| ||||||||

По методике (5) были определены составы бетонов с оптимальным количеством добавок и исследованы их физико-технические свойства (табл.2). В качестве вяжущего применяли портланд-цемент марки М400 Здолбуновского завода, содержащего 7,25 % С3А, щебень гранитный Гниваньского карьера крупностью 5 – 20 мм, песок речной днепровский

Мкр -1,53. Для данного цемента оптимальное количество СДБ составляет 0,2 % сухого вещества от массы цемента, Са(NO3)2 – 1 %.

Таким образом, введение добавок в бетонную смесь с различным водоцементным отношением способствует снижению расхода цемента и воды на 10 – 15 %, при этом несколько улучшаются свойства проваренного бетона по сравнению с бетоном без добавок (табл. 3).

Основываясь на положительных результатах исследований, начиная с 1973 г. на Каховском, Бориспольском, Симферопольском и других заводах ЖБИ треста Укрводожелезобетон в состав гидротехнического бетона для железобетонных лотков, труб, плит облицовок каналов и других конструкций гидромелиоративных сооружений систематически вводятся комплексные добавки. Это позволяет уменьшить расход цемента, например, в бетонах марки М300 с 420-450 до 370-385 кг/м3 и при крупности щебня 5 – 20 мм, довести начальное водосодержание в бетонной смеси (с подвижностью смеси 2 – 3 см) с 180 – 190 до 150 – 160 л/м3. В 1973 г. с комплексной добавкой было изготовлено 61, а в 1974 г. 128 м3 бетона.

Успешному внедрению бетонов с добавками способствуют разработанная совместно с заводами ЖБИ простая схема установки для приготовления и полуавтоматического дозирования добавок (5).

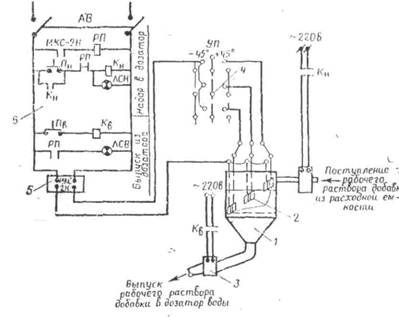

Функциональная схема полуавтоматического объемного дозирования добавок.

1 – бачок-дозатор раствора добавки; 2 – датчик уровня электродный; 3 – электромагнитный вентиль; 4 – универсальный переключатель; 5 – реле уровня электродное; 6 – принципиальная электрическая схема управления дозирования раствором добавки.

Установка состоит из четырех емкостей для приготовления раствора пластификатора СДБ, растворения до заданной концентрации добавки-ускорителя, смешивания обоих растворов и хранения готового раствора комплексной добавки. Расходную емкость устанавливают в дозаторном отделении БСУ. Все емкости соединены между собой системой трубопроводов воды, пара и сжатого воздуха. Перемешивание растворов производится путем наполнения емкости до определенного уровня (по водомерной трубе) вначале раствором СДБ, а затем раствором ускорителя не менее чем за 3 – 4 ч до перекачивания в расходную емкость при постоянном перемешивании сжатым воздухом или механическим путем.

Из расходной емкости через объемный дозатор рабочий раствор комплексной добавки попадает в дозатор для воды и вместе с водой затворения подается в бетономешалку. Объемный дозатор для растворения добавки представляет собой бачок с дном в виде усечённого конуса (см. рисунок), к которому подведены трубопроводы для его наполнения и опорожнения водой через вентили типа МИМ или МЭМ. Внутри бачка установлены датчики уровня, при помощи которых регулируется объем раствора добавки в объемном дозаторе на замес бетона. В электрической схеме включение выпуска добавки сблокировано с включением исполнительного механизма наполнения воды на замес в дозатор. Диаметр трубы для слива раствора из объемного дозатора подбирается из расчета его опорожнения в 1,5 – 2 раза быстрее наполнения дозатора для воды.

Выводы:

Комплексная добавка в составе 0,15 – 0,3 % СДБ и 0,5 - 1,5 % нитрата кальция или нитрата аммония обеспечивает уменьшение начального водосодержания и расхода цемента в бетонах марок М300 – М400 на 8 – 10 %. При этом сохраняются заданная удобоукладываемость бетонной смеси и физико-химические свойства пропаренного бетона без увеличения продолжительности тепловлажностной обработки. Введение этой добавки, при условии снижения расходов цемента и воды, повышает водонепроницаемость бетона на 1-2 ступени.

Разработанная методика определения оптимального количества составляющих комплексной добавки и установка для приготовления и дозирования добавок в бетонную смесь успешно прошли производственные испытания и могут быть рекомендованы для широкого практического использования.

Кандидат техн. наук В. Н. Лемехов, А. С. Загайчук,

инженеры А. И. Деменьтева, А. Ф. Бабак

[УкрНИИ гидротехники и мелиорации]