МЕТАНОЛЬНЫЙ ПРОЕКТ «НОВАТЭКА»

В настоящий момент основным сырьем для производства метанола служит природный газ. Это приводит к необходимости локализации метанольных производств в районах газовых разработок. Здесь актуальны малотоннажные установки производства метанола. В России к реализации такого проекта приступил ОАО «НОВАТЭК».

Являясь крупнейшей газодобывающей компанией годовая добыча природного газа которой составляет более 25 млрд м3/год, ОАО «НОВАТЭК» вынуждено было обеспечивать завоз на газодобывающие подразделения, расположенные в районах Крайнего севера, более 25 тыс. т/год метанола. Что в связи с сезонными возможностями этого завоза, создавало целый ряд проблем и приводило к удорожанию метанола в 2 – 3 раза.

Для решения этой проблемы было принято решение, о строительстве на территории Юрхаровского ГКМ малотоннажного производства метанола производительностью 12,5 тыс. т/г, с использованием в качестве сырья природного газа. В основу проектирования было заложено создание малотоннажного производства метанола в составе установки комплексной подготовки газа (УКПГ) с использованием существующей инфраструктуры: источников сырья и энергоресурсов, вспомогательных материалов, инженерных коммуникаций, сооружений, административно-бытовых сооружений. Проектировщиком установки выбрана компания ЗАО "Метапроцесс".

Исполнение производства, осуществляется в виде блок-боксов с высокой заводской готовностью, установка которых, на площадке потребителя не требует масштабных строительных работ.

Разработанный в конце 60-х годов, блочно-модульный метод строительства до сих пор остается основополагающим в решении задач ускорения строительства объектов в районах Крайнего севера со сложными природно-климатическими условиями. Суть его состоит в том, что объекты строительства проектируются в виде блочных устройств различного назначения и комплектных зданий. Эти блоки и здания изготавливаются на специальных заводах в индустриальных центрах, перевозятся на площадки строительства, где в короткие сроки монтируются на подготовленные фундаменты. При этом непосредственно на площадках работает минимальное число людей, что позволяет значительно экономить время и материальные средства, необходимые для обустройства строителей в необжитых районах. Блоки в основном применяются там, где необходимо выполнить строительство в короткие сроки, ускорить инвестиционный процесс, сэкономить затраты на обустройство работников монтажных специальностей за счет уменьшения их численности, сократить транспортные расходы, так как доставка грузов осуществляется крупными блоками, а не ''россыпью''.

Эффективность блочного метода строительства особенно проявляется в условиях малообъемного, рассредоточенного строительства. Поэтому блочное сооружение малотоннажных производств метанола, в настоящий момент, является самым перспективным направлением.

Набор а, следовательно, и мощность этих сооружений могут увеличиваться в зависимости от реальных потребностей в метаноле. При этом себестоимость продукции и ее качество в значительной степени зависят от выбора технологического процесса.

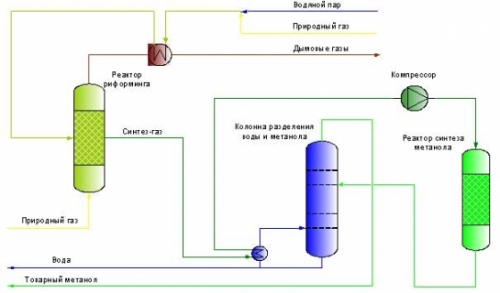

Выбранный ОАО «НОВАТЭК» в случае малотоннажного производства процесс получения метанола не является революционным. Также как в случае крупнотоннажного производства предусматривается двухстадийный процесс: получение синтез-газа и собственно синтез конечного продукта. Однако применительно к месторождению получение синтез-газа оказывается наиболее оптимальным в процессе паровой конверсии метана. Это наиболее простой и экономичный способ, который позволяет исключить подачу кислорода на конверсию природного газа. Данный момент является немаловажным, т.к. отказ от использования кислорода значительно повышает безопасность процесса. Кроме того, из технологической схемы исключается блок выделения кислорода, что значительно снижает капитальные затраты. Технологическая схема производства представлена на рисунке 2.

Рис. 2. Принципиальная технологическая схема малотоннажной установки по производству метанола

Смесь водяного пара и природного газа подогревается в теплообменниках-утилизаторах тепла дымовых газов печи риформинга до температуры 537°С и с давлением 2,2 МПа поступает в реакционные трубы реактора риформинга, где на никелевом катализаторе при температуре 850°С протекают реакции конверсии природного газа с водяным паром.

Утилизация тепла контактного газа происходит в целом ряде теплообменников рекуператоров, одним из которых является кипятильник колонны разделения воды и метанола.

После утилизации тепла контактный газ поступает на прием компрессора, с нагнетания которого под давлением 5МПа направляется в реактор синтеза метанола, где на пяти полках в присутствии медного катализатора происходит синтез метанола.

Выбор медного катализатора позволяет проводить технологический процесс при сравнительно мягких условиях – температуре 220°С. На практике это выразится не только в энергосбережении но и в значительном снижении капитальных затрат на оборудование.

Полученная в результате синтеза, смесь метанол – водяной конденсат направляется на разгонку в колонну разделения воды и метанола, откуда полученный в качестве дистиллята метанол с концентрацией до 95%, направляется на склад.

Существенное снижение капитальных затрат и себестоимости метанола обеспечивает также интегрирование производства метанола в установку комплексной подготовки газа (УКПГ), основного объекта газовых и газоконденсатных промыслов. Отличительная особенность интегрированной технологии по сравнению с традиционной состоит в исключении из технологической схемы ряда технологических узлов:

- отпадает необходимость в блоке подготовки сырья, т.к. подготовленный на УКПГ товарный газ месторождений Крайнего севера РФ не содержит соединений серы, отравляющих катализаторы конверсии парогазовой смеси и синтеза метанола;

- упрощается блок ректификации метанола-сырца, т.к. его концентрация 80 – 88% достаточна для непосредственного использования в качестве ингибитора гидратообразования;

- упрощается блок подготовки химически очищенной воды, т.к. блок первичной очистки воды уже, как правило, имеется в составе УКПГ.

При этом максимально используются вспомогательные производства, имеющиеся в составе УКПГ (факельное хозяйство, очистные сооружения, источники электрической энергии, воздуха КИПиА, операторной). Технико-экономические оценки показывают, что за счет интеграции малотоннажной установки получения метанола в состав УКПГ достигается почти трехкратное снижение капитальных затрат, что собственно и делает строительство производств метанола в районах газодобычи рентабельным.

Экономические показатели установки производства метанола:

1. Затраты на содержание персонала установки – 19424408 руб.;

1.1. Фонд оплаты труда – 16730660 руб.;

1.2. Отчисления на социальные нужды – 2618748 руб.;

1.3. Льготный отпуск – 75000 руб.;

2. Электроэнергия – 4704833 руб.;

3. Амортизация – 23726124 руб.;

4. Ремонт ОС – 461369 руб.;

5. Всего затрат – 48316734 руб.;

6. Объем произведенного метанола – 12500 т;

7. Себестоимость произведенного метанола – 3865 руб./т;

8. Себестоимость произведенного метанола без аммортизации – 1967 руб./т;

9. Окупаемость проекта с момента ввода в эксплуатацию установки – 30 месяцев (простая) или 39 месяцев (с дисконтом).

В заключении хотелось бы отметить, что, несмотря на значительный срок добычи газа, данная отрасль ТЭК, как и все остальные отрасли, ставила и будет ставить все новые и новые задачи, решение которых часто требуют нестандартного подхода. Главной целью при этом является повышение рентабельности и безопасности процесса, как для человека, так и для окружающей среды. Специалистам ТЭК приходится разрабатывать свои идеи, что-то заимствовать у других отраслей промышленности, превращая рационализацию в бесконечный процесс, требующий в первую очередь комплексного рассмотрения проблемы. При этом общий эффект складывается из деталей, некоторые из которых и были затронуты в данной статье.

C текущей ситуацией и прогнозом развития российского рынка метанола можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок метанола в России».

Директор Департамента добычи и переработки газа и конденсата ОАО «НОВАТЭК» Юнусов Рауф Раисович

Заместитель начальника управления по переработке ОАО «НОВАТЭК» Шевкунов Станислав Николаевич