ПУТИ МИНИМИЗАЦИИ ЭНЕРГОПОТРЕБЛЕНИЯ ЛИТЬЕВЫХ МАШИН

Миниминщия энергопотребления литьевых машин — вот что было одной из главных тем 19-й Международной специализированной выставки по переработке пластмасс Fakuma.

Fakuma по нраву считается вы¬ставкой номер один в мире по литью под давлением, которое, в спою очередь, является методом номер один но объему переработки полимерных материалов (как, впрочем, и по объему потребляемой энергии).

Выставка Fakuma-2008 стала рекордной по числу как экспонентов, представлявших 34 страны мира (в основном Германию - 1225). — 1705 экспонентов (в 2005 г. - 1504, в 2006 г. - 1445), так и посетителей (из-за рубежа - около 20 %) - 41 856 чел. (в 2005 г. -40 058 чел., в 2006 г. — 39 618 чел.). Благодаря вводу в строй двух новых павильонов увеличилась (на 13 000 м2) по сравнению с предыдущей выставкой и общая пло¬щадь экспозиции, которая составила 81 000 м.

С самого начала (впервые прошла в 1981 г. — 60 экспонентов и 4000 посетителей) эта выставка задумывалась ее неизменным организатором - выставочной компанией RE. Schall GmbH — как выставка литьевого оборудования. Но по мере своего развития Fakuma стала одним из крупнейших выставочных мероприятий в Европе и мире, на котором представлен практически весь спектр продукции индустрии ПМ. И, тем не менее, именно сектор литья под давлением изделий из ПМ остается в центре внимания организаторов, участников и посетителей выставки.

В последние годы состав и количество компаний - производителей литьевого оборудования, представлен¬ных на выставке Fakuma, меняются мало. На этот раз в ней приняли участие 22 такие компании, что составляет лишь малую долю (1,3 %) от общего количества экспонентов, но немалую — по занимаемой площади экспозиций. Кроме того, следует учесть, что сектор литьевого машиностроения являлся фактически центром притяжения связанных с ним множества фирм-участниц выставки — производителей периферийного и вспомогательного оборудования, технологической оснастки и литьевых ПМ, средств логистики и программного обеспечения. Наконец, большинство компаний (главным образом западноевропейских), о которых идет речь, являются настоящими грандами литьевого машиностроения и «законодателями мод» на подиумах специализированных выставок.

Не стала исключением и Fakuma-2008, на которой были представлены многие новые (по сравнению с относительно недавно прошедшей выставкой К-2007) «литьевые» решения, предложенные ведущими машиностроительными компаниями в области многокомпо-нентного, комбинированного, микро- или макролитья, в направлении увеличения быстродействия узлов литьевых машин и др. Но практически каждая фирма заявляла о достигнутом сокращении энергопотребления литьевого оборудования.

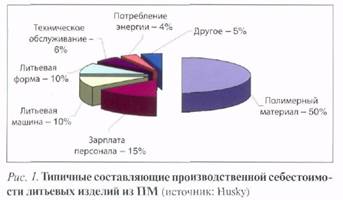

Следует заметить, что типичная доля стоимости электроэнергии (3 - 5 %) в производственной себестоимости литьевой продукции может показаться сравнительно небольшой на фоне других составляющих (рис. 1) — отчислений на зарплату персонала, амортизацию и техобслуживание литьевой машины и оснастки, тем более стоимости материала, приходящейся на единицу продукции (50 — 75 % в зависимости от вида ПМ).

Может быть, этим (отчасти психологическим) обстоятельством можно объяснить результаты опроса, про веденного менеджментом компании ENGEL Austria GmbH среди своих клиентов, согласно которому 87 % из них на словах считают энергопотребление одним из важнейших критериев при выборе литьевой машины, но на деле 92,2 % клиентов или время от времени контролируют этот параметр на производстве, или не контролируют вовсе.

Но если исключить из анализа такую важную (для переработчика, но не для производителя литьевого оборудования) составляющую себестоимости, как стоимость ПМ, то остальные позиции (см. рис. 1), на которые прямо (снижение энергопотребления) или опосредованно (увеличение периодов времени между очередными ремонтами и техобслуживанием литьевых машин и оснастки, дальнейшая автоматизация литья и вспомогательных операций вплоть до организации безлюдного производства и др.) влияют приобретенные клиентом литьевое оборудование и оснастка, должны иметь повышенное значение с точки зрения конку¬рирующих машиностроительных компаний. Отчасти этим фактором, но в первую очередь постоянным ростом стоимости электроэнергии можно объяснить то, что тема снижения се потребления литьевым оборудованием, «подогреваемая» отраслевыми средствами массовой информации, стала одной из основных тем до, в течение и после выставки Fakuma-2008.

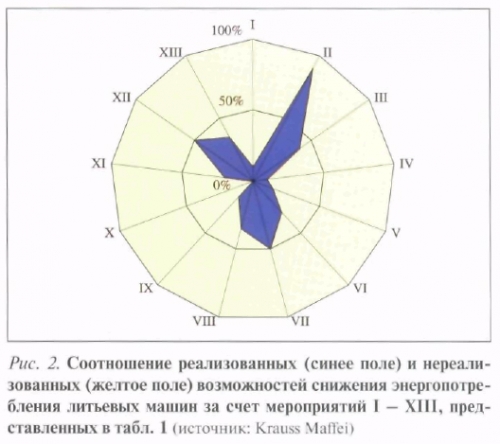

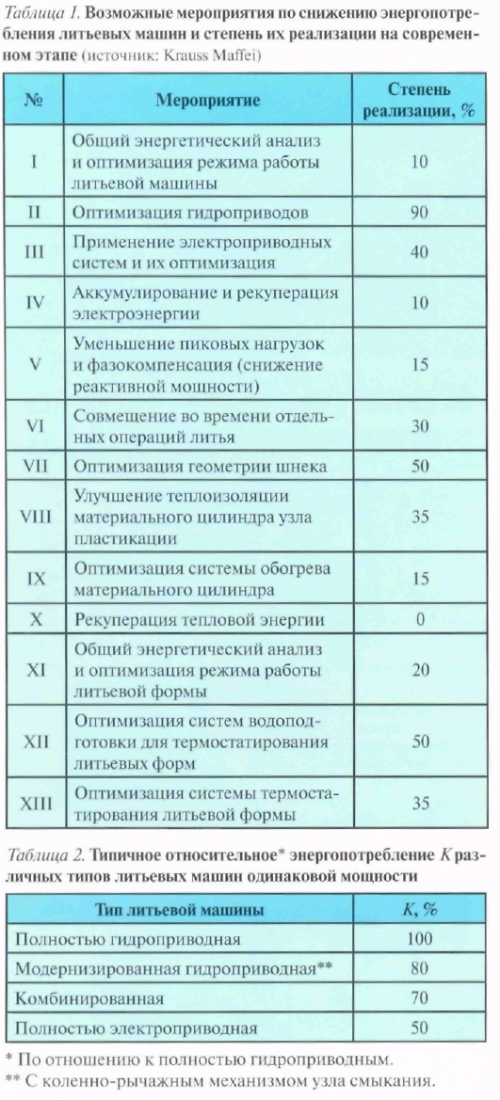

В целях выявления и реализации возможных путей повышения энергетической эффективности литьевого оборудования специалисты немецких компаний Krauss Matlci Technologies AG и GWK mbH проводят совместную работу в рамках проекта, названного PRIMUS (Process Integrated Machinery for Unique Solutions). По их данным, возможные пути снижения потребления энергии (табл. 1) реализованы далеко не полностью (рис. 2).

Создание и совершенствование полностью элек-тромриводных литьевых машин является одним из основных решений на этом пути (табл. 2), освоенным многими ведущими машиностроительными фирмами, которые были представлены на выставке: ENGEL Austria GmbH (фото 1), Sumitomo-Demag (фото 2), Haitian International (фото 3), Netstal-Maschinen AG (фото 4), Krauss Maffei (фото 5). Ferromaiik Milacron (фото 6), АгЬиг§(фото 7), Windsor KunststoiTtechnologie GmbH (фото 8). Dr. Boy, Husky Injection Molding Systems, Wittmann Battentcld, Chen Hsong Group, Negri Bossi. Billion. BMB и некоторыми

Понятно, что если бы речь шла о минимальном аб¬солютном энергопотреблении, то на одном из первых мест по этому показателю была бы «малютка», представленная на выставке фирмой babyplasl CHRISTMANN KunstsiofftechnikGmbH (фото 9). Поэтому объективным критерием сравнения в этом плане различных литьевых машин является, как известно, удельное энергопотребление Wуд {кВт/кг) — энергопотребление, приходящееся на единицу массы перерабатываемого ПМ. И понятно также, что сравнение различных литьевых машин по значению Wуд будет справедливым лишь при прочих равных условиях, т. е. при их одинаковой мощности, при одном и том же перерабатываемом ПМ, при литье одинаковых изделий с одинаковым временем цикла 1ц и т. д. Но и в этом случае результаты сравнения могут быть различными при литье, например, аналогичных изделий, но с различным значением tц. Так, при уменьшении времени цикла преимущества в энергетической эффективности полностью электроприводных машин становятся менее весомыми из-за уменьшения времени, в течение которого электроприводы отключены и не потребляют электроэнергию. Кроме того, применение современных электроприводов (даже максимальной мощности) имеет ограничения, начиная с определенных размеров пластицирующего шнека и усилия смыкания литьевой машины.

Тем не менее, совершенствование энергетически эффективных полностью электроприводных литьевых машин является в настоящее время одним из основных направлений развития литьевого машиностроения. Так, в США они составляют около 50 % от всего числа продаваемых машин, в Японии — 70 % (в секторе машин с малыми значениями усилий смыкания - почти 100 %}. В Западной Европе их доля составляет около 14 %, но постепенно растет.

Как показала выставка, наиболее эффективно зада¬ча снижения энергопотребления литьевыми машинами решается при комплексном использовании в их кон¬струкции возможных конструкторско-технологических решений (см. табл. 1), включая:

• повышение КПД приводов литьевой машины;

• минимизацию силы трения в трущихся парах в плоть до перехода на механизм качения взамен скольжения; сведение к минимуму числа узлов трения;

• аккумулирование и рекуперацию расходуемой энергии при перемещении подвижных частей литьевой машины;

• оптимизацию коленно-рычажных механизмов узла смыкания;

• использование альтернативных источников энергии (например, природного газа) и др.

Однако было бы слишком узко рассматривать вопрос снижения электропотребления в отрыве от других технико-экономических факторов. Поэтому более взвешенным представляется высказанное специалистами некоторых фирм мнение о необходимости более глубокого и комплексного анализа проблемы с учетом основной задачи, которая стоит перед потребителями продукции машиностроительных фирм (переработчиками ПМ), - снижения себестоимости единицы литьевой продукции при заданном или даже повышенном ее качестве.

При таком подходе помимо затрат на энергопотребление и других факторов необходимо принимать во внимание, например, и время цикла, и воспроизводимость литья, и др. И может оказаться, что на литьевой машине с более высоким удельным энергопотреблением (например, комбинированной) можно изготовить изделия меньшей себестоимости, чем на машине той же мощности, нос меньшим удельным энергопотреблением (например, электроприводной} (Стюарт Д. Объединить лучшее // Приложение «Kunststoffe Пластмассы» к журн. «Полимерные материалы». 2007. №9. С. 8- 11).

С этой точки зрения, тема снижения энергопотребления литьевыми машинами, ставшая основной темой выставки Fakuma-2008, выглядит важной, но частной (и это, очевидно, справедливо) на фоне комплекса проблем, последовательно и успешно решаемых усилиями ведущих фирм мира. И какой бы ни была основная тема следующей выставки Fakuma, которая состоится с 13 по 17 октября 2009 г. она наверняка продемонстрирует новые достижения в области литьевого машиностроения.

В. А. Гончаренко, д. т. ч.