ТЕХНОЛОГИИ ЭНЕРГОСБЕРЕЖЕНИЯ В ПРОИЗВОДСТВЕ ГАЗОБЕТОНА

Газобетон изготавливается из вяжущих, песка или золы, газообразователя и воды. Вяжущие, известь и цемент, содержат СаО, который имеет решающее значение для процесса.

Песок или зола входит в процесс SiO2. Из компонентов СаО, SiO2 и H2O в автоклаве при воздействии высокого давления и высокой температуры образуется новый минерал – тоберморит (C4S5H5).

Образование новых минералов тоберморитовой структуры вследствие автоклавной обработки и возводит ячеистый бетон автоклавного твердения (или газобетон) в совершенно другой ранг по сравнению с неавтоклавным ячеистым бетоном (пенобетоном). Автоклавная обработка обеспечивает значительно более высокие физико-механические характеристики, такие как прочность и усадка при высыхании, для изделия из газобетона автоклавного твердения в сравнении с изделиями из неавтоклавного пенобетона.

Газобетон автоклавного твердения является экологически чистым неорганическим строительным материалом и изготавливается из местного относительно не дорогого сырья. Это один из самых энергосберегающих строительных материалов. Экономия достигается при его производстве, транспортировке, строительстве и эксплуатации зданий.

Современное высокопроизводительное технологическое оборудование таких ведущих фирм как «Верхан», «Хесс», «Маза Хенке», «Итонг», «Дюрокс» и другие позволяет не только производить качественную продукцию, но и значительно экономить энергетические и сырьевые ресурсы.

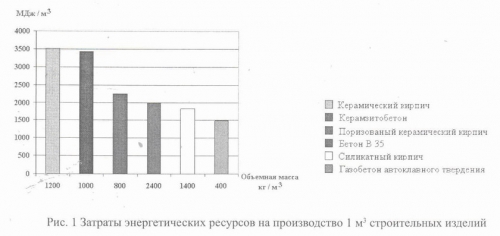

Сравнивая расходы энергоресурсов затрачиваемых на изготовление одного метра кубического строительных изделий, получивших наибольшее распростронение на строительном рынке Украины можно сделать вывод, что процесс производства изделий из газобетона автоклавного твердения является энергосберегающим (рис. 1).

Это в основном связано с тем, что из одного кубического метра исходного сырья можно произвести шесть кубических метров ячеистого бетона автоклавного твердения плотностью 400 кг/на метр кубический, соответственно затраты на единицу продукции, связанные с подготовкой сырья и тепловой обработкой в сравнении с другими стеновыми материалами, для ячеистого бетона автоклавного твердения значительно меньше.

Это в основном связано с тем, что из одного кубического метра исходного сырья можно произвести шесть кубических метров ячеистого бетона автоклавного твердения плотностью 400 кг/на метр кубический, соответственно затраты на единицу продукции, связанные с подготовкой сырья и тепловой обработкой в сравнении с другими стеновыми материалами, для ячеистого бетона автоклавного твердения значительно меньше.

Энергосбережение при производстве изделий зависит от того, на сколько грамотно разработан технологический процесс производства, а также от точности соблюдения технической дисциплины на всех без исключения технологических переделах.

Наиболее энергоемкими технологическими процессами при производстве изделий из автоклавного газобетона являются: подготовка сырья (помол песка) и автоклавная обработка. На их долю приходиться до 75 % потребления предприятием энергоресурсов.

Процесс помола

Зачастую на производственных предприятиях должным образом не уделяется внимание такой важной составляющей, как производительность мельницы и тонкость помола шлама, а ведь от того, чем выше производительность, тем меньше время работы мельницы, электрический двигатель которой потребляет 500 кВт/час. Поэтому персонал лаборатории четко должен следить за гранулометрическим составом мелющих тел и за степенью заполнения мельницы мелющими телами.

Некоторые рекомендации

Степень заполнения мельницы должна лежать в пределах 30-32% от общего внутреннего объема мельницы. (H/D где H – свободная высота над мелющими телами, D – внутренний диаметр мельницы).

Гранулометрический состав шаров находящихся в мельнице подбирается в зависимости от конструкции мельницы, используемой футеровки, гранулометрии используемого песка и гипса, а также от требуемой тонкости помола.

Автоклавная обработка

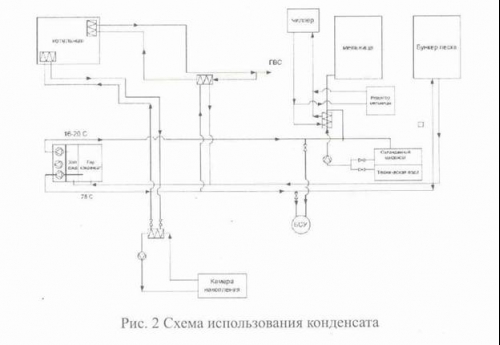

Процесс автоклавной обработки подразумевает собой использование обработанного пара и конденсата. Зачастую на предприятиях отработанный пар выбрасывают в атмосферу, а конденсат сливают в канализацию. На стадии проектирования и строительства предприятий необходимо предусматривать перепуск пара из автоклава в автоклав. При перепуске пара экономия газа составляет 4,5 метра куб на 1 метр куб выпускаемой продукции.

При автоклавной обработке при литьевой технологии производства образуется конденсат в объеме 0,09 метра куб на 1 метр куб выпускаемой продукции с температурой 75-80 градусов С. При правильном подходе данный конденсат и его тепло можно использовать обратно в технологическом процессе. На (рис. 2) представлена схема использования конденсата, а также его тепла, которая позволяет на 100 % использовать конденсат обратно в технологии производства.

Стоимость энергетических ресурсов в себестоимости продукции составляет 11-12 %, а вот стоимость сырьевых материалов в себестоимости продукции, например для изделий плотностью 500 кг/метр куб составляет 48-50 %. Из них на долю цемента приходиться 21-23 %, извести 15-16%, алюминия 7-8 %. И от того, какая технология формирования выбрана, зависит качество и себестоимость выпускаемой продукции.

На примере работы завода ОАО «Аэрок Обухово» г. Обухов, Киевской области, можно рассмотреть две различные технологии формирования. Это технология формирования массива под воздействием динамических ударов и классическая литьевая технология производства. Предприятие ОАО «Аэрок Обухово» ранее это ОАО «Обуховский завод пористых изделий» функционирует уже 15 лет. Выпуск изделий осуществляется на оборудовании «Универсал – 60» ударной технологии формирования смеси.

Применяется ударная площадка ЛВ-37. Основной вид выпускаемой ранее продукции - это изделия плотностью 600 кг/ метр куб с классом бетона по прочности В 2,0. С февраля 2009 года ОАО «Аэрок Обухово» полностью перешел на выпуск изделий плотностью 500 кг/метр куб так же с классом бетона по прочности В 2,0. Однако используемая ударная технология не позволила нам достичь тех экономических и технологических характеристик, которые мы имеем на других предприятиях AEROC, в том числе и на заводе в г. Березань (рис. 4), где применяется классическая литьевая технология с использованием двуводного гипса (CaSO4 Х 2Н2О). Двуводный гипс – это добавка, позволяющая уменьшить время набора сырцом транспортной (пластической) прочности, а также способствует увеличению прочности готовой продукции при автоклавной обработке.

Поэтому на заводе ОАО «Аэрок Обухов» были проведены экспериментальные роботы по использованию литьевой технологии с применением двуводного гипса.

Сравнительный анализ применения ударной и литьевой технологии производства при выпуске изделий плотностью 500 кг/метр куб на ОАО «Аэрок Обухов».

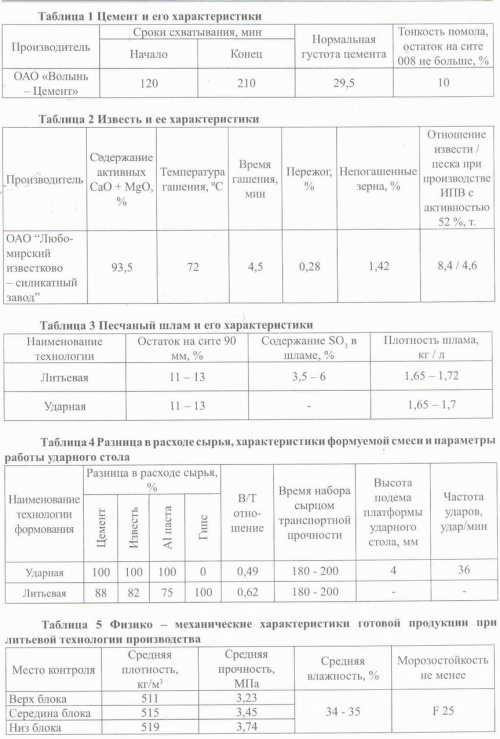

Применяемые исходные сырьевые материалы при литьевой технологии производства идентичны сырью, применяемому при ударной технологии производства.

Характеристики сырья, разница в расходах сырьевых материалов и физико–механические характеристики продукции представлены в таблицах 1-6.

Сравнивая данные (табл. 1-6) можно сделать следующие выводы, что применяя литьевой способ формирования с использованием двуводного гипса вместо ударного, можно достичь следующих результатов:

1. Улучшить качество выпускаемой продукции

a. уменьшить разброс значений между верхом и низом формованного массива по плотности. При литьевой технологии (табл. 5) разброс значений по плотности составляет – 1,5 % или 8 кг/метр куб. При ударной технологии разброс значений составляет – 6% или 31 кг/метр куб

b. уменьшить разброс значений по прочности между верхом и низом формованного массива. При литьевой технологии (табл. 5) разброс значений составляет 15% или 0,51 МПа. При ударной технологии (табл. 6) разброс значений составляет 30% или 0,79 МПа.

c. увеличить прочность выпускаемой продукции. При литьевой технологии средняя прочность составляет 3,47 МПа. При ударной технологии средняя прочность составляет 2,92 МПа.

2. Уменьшить расход сырьевых материалов и как следствие этого снизить себестоимость продукции.

Сравнивая расходы сырья, таблицы 4, видно, что используя литьевую технологию производства с применением двуводного гипса можно снизить расходы: извести на 18% или 9 кг/метр куб, цемента на 12% или 14 кг/метр куб, алюминия на 25% или 0,15 кг, по отношению к расходам сырья по ударной технологии.

Если пересчитать в денежном выражении, то по нынешним ценам экономия при выпуске предприятием ОАО «Аэрок Обухов» 175000 метров куб в год составит порядка 3,5 млн. гривен в год. По намеченному плану работ на 2009 г. Предприятие ОАО «Аэрок Обухов» перейдет на выпуск изделий плотностью 500 кг/метров куб, используя литьевую технологию уже с июня месяца.

Вышеуказанные результаты не согласуются с опубликованными результатами предприятий, где применяется ударная технология формования, например, некоторые заводы в Республике Беларусь. Данная статья не ставит целью подвергнуть сомнению эффективность способа ударного формования смеси.

Проведенные нами исследования, показали, что ударный способ формования не является универсальным для всех предприятий, выпускающих ячеистый бетон автоклавного твердения, так как каждое предприятие – это индивидуальный организм, на конечный результат работы которого очень существенное влияние оказывают как характеристики сырья и подбор рецептур, так и уровень производственных процессов.

Исходя, из всего выше изложенного, можно сделать выводы, что грамотно подходя к выбору технологического оборудования, технологии производства, технологическому процессу и схеме утилизации тепла, можно существенно снизить энергоемкость и материалоемкость производства изделий из ячеистого бетона автоклавного твердения.

С анализом рынка, технологий и оборудования для производства автоклавного газобетона Вы можете познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков

«Рынок газобетона автоклавного и неавтоклавного способов твердения в России»

«Технико-экономическое обоснование производства автоклавного газобетона».

«Анализ незавершенных инвестиционных проектов в индустрии производства строительных материалов»

Рудченко Д.