ПОЛУЧЕНИЕ КАРБАМИДА: «Технология контура с разделенными потоками»

Урса Казале - компания Группы Казале, работающая в области карбамида и создавшая новейшую технологию для проектирования но¬вого агрегата карбамида.

Эта технология называется Контур с разделенными потоками™ и представляет собой улучшенный процесс стриппинга СО.

Основная концепция технологии с разделенными потоками заключа¬ется в разделении всего количества инертов, присутствующих в подава¬емом СО2, таким образом, что толь-ко незначительная их часть направ¬ляется в реактор, который работает с минимально возможным количе¬ством инертов. Вдобавок высокая эффективность конденсации до-стигается в конденсаторе карбама¬та ВД при использовании затопленного конденсатора.

Это происхо¬дит на следующих этапах:

• Пары, содержащие NH4 СО2 Н2О и инерты, выходящие из стрип¬пера ВД, разделяются таким обра¬зом, что незначительная их часть направляется непосредственно в реактор, в то время как большая часть направляется в конденсатор карбамата ВД.

• Часть паров, направленных в конденсатор карбамата ВД, полно¬стью конденсируется в затоплен¬ном конденсаторе, получая поток карбамата и несконденсированный поток инертов.

• Поток инертов, покидая кон¬денсатор карбамата ВД, направля¬ется непосредственно в скруббер ВД, байпассируя реактор.

Основные этапы технологии кон¬тура с разделенными потоками сле¬дующие (рис. 6):

• Раствор из реактора сначала обрабатывается в стриппере, рабо¬тающем при том же давлении, что и реактор, в котором, используя пар и СО2 в качестве стриппингующего ве¬щества, выделяется большая часть непрореагировавших NH3 и СО2.

• Часть непрореагировавших NH3 и СО2, выделяемых в стриппире, направляется непосредственно в реактор, в то время как остальная часть рециркулируется обратно в реактор через конденсатор ВД.

• Из стриппера раствор карбамида, все еще содержащий непро¬реагировавшие NH3 и СО2, в виде карбамата направляется на стадию разложения/конденсации при низ¬ком давлении, где практически все оставшиеся непрореагировавшие NH3 и СО2 выделяются в виде рас¬твора карбамата.

• Затем раствор карбамида, со¬держащий лишь незначительное количество NH3 и СО2, направляется в двухступенчатую секцию вакуум¬ной выпарки для получения плава карбамида для гранбашни или гранулятора.

• Технологический конденсат, полученный из вакуумных конденсаторов, очищается в двух колоннах и одном гидролизере для удале¬ния всего NH3 и СО2 и карбамида.

• Раствор карбамата, полученный в секции НД, направляется в скруббер ВД, в котором промываются инерты, выходящие из контура ВД.

Раствор, выходящий из реактора, обрабатывается в стриппере ВД, в котором карбамат, имеющийся в растворе и содержащий непрореа¬гировавшие NH3 и СО2, разлагается при подаче СО2 в качестве стриппигующего вещества. Поток пара, содержащий (NH3, СО2 и Н2О) вырабатываемый в стриппере и содержащий также все инерты, разделяется после выхода из стриппера ВД. Только часть этого потока пара направится в конденсатор карбама¬та ВД (ККВД), остальные пары бай-пасируют конденсатор и направля¬ются непосредственно в реактор.

Фактически ККВД является пол¬ным конденсатором затопленного типа и поток карбамата, получен¬ный в данном оборудовании, на¬правляется в реактор. Полная конденсация в конденсаторе невозможна из-за наличия инертов, поэтому небольшое коли¬чество несконденсированных па¬ров выходит из верхней части кон¬денсатора и направляется непо¬средственно в скруббер ВД вместе с инертами. Таким образом, около 2/3 от обще¬го количества инертов, находящихся в СО2 не направляется в реактор и, следовательно, конверсия карбами¬да становится максимальной.

В скруббере ВД NH3 и СО2 выделя¬ются из потока инертов, выходяще¬го из ККВД и реактора, используя поток карбамата, выходящий из секции выделения ВД. Поток карба-мата, выходящий из скруббера ВД, направляется в ККВД для повыше¬ния степени конденсации, исполь¬зуя эжектор, приводимый в движе¬ние потоком аммиака, который так¬же направляется в ККВД. Для под¬держания правильного соотношения в ККВД часть подаваемого СО2 байпасируется в ККВД и направляется в ре¬актор через новый эжектор, который увеличивает движущую силу для цир¬куляции всасываемого карбамата, вы-ходящего из ККВД.

При технологии Контура с разде¬ленными потоками секция синтеза работает с очень низким содержа¬нием инертов и имеет следующие преимущества:

• высокая степень конверсии CO2 в реакторе (до 63-64%);

• высокая эффективность стриппингования;

• высокая эффективность кон¬денсации.

Поэтому технология Контура с раз¬деленными потоками™ является высо-коэффективной технологией для малой производительности и обору¬дования небольшого размера с низ¬кими капитальными вложениями.

Технология Контура с разделенны¬ми потоками™ фирмы «Казале» подходит также для агрегатов с боль¬шой мощностью. Наиболее крити¬ческое оборудование для данной производительности имеет мень¬шие размеры, чем в агрегатах с тра¬диционными технологиями.

Основными элементами, харак¬теризующими контур ВД Контура с разделенными потоками™, являются:

• Затопленный конденсатор Казале.

• Высокоэффективные тарелки Казале-Денте.

• Высокоэффективный гидро-лизер Казале, используемый в уста¬новке обработки технологического конденсата.

Затопленный конденсатор фир¬мы «Казале» представляет собой за¬топленный конденсатор с естест¬венной циркуляцией. Смешанный поток из двух фаз поднимается по большинству труб, при этом только небольшое количество труб остает¬ся без паровой фазы, в этих трубах жидкость течет по направлению вниз благодаря градиенту плотнос-тей в других трубах, что ведет к ес¬тественной циркуляции. Следова¬тельно, новый режим внутреннего тока является пузырьковым режи¬мом внутри непрерывного тока жидкости. Таким образом, площадь границы раздела двух фаз (газа и жидкости) значительно увеличива¬ется, соответственно, способность теплообмена значительно улучша¬ется. Более того, в новой конфигу¬рации ККВД будет даже лучше за¬щищен от коррозии, поскольку но¬вые трубы будут лучше смачиваться,

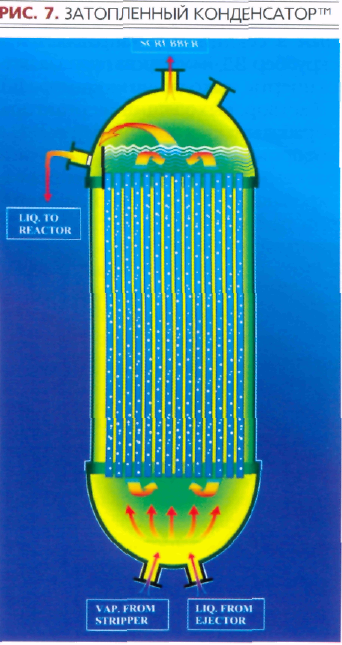

Новая структура потока для ККВД показана на рис. 7 и может быть описана следующим образом:

• Пары, выходящие из стриппе¬ра ВД, подаются через один из шту¬церов, расположенных в нижней части аппарата, и распределяются внутри непрерывной жидкой фазы с помощью распределителя, нахо¬дящегося r нижней части ККВД.

• Благодаря своей низкой плот¬ности двухфазовый поток течет вверх по трубам, по мере тока пары конденсируются.

• Двухфазовый поток выходит из труб в районе верхней трубной решетки, инерты отделяются от сконденсировавшейся жидкости и выходят из конденсатора через верхний штуцер.

• Свежая жидкость (аммиак и смесь карбаматов) входит в теплообменник через второй штуцер в нижней части и распределяется в трубах.

• Верхний водослив определяет уровень жидкости в верхней части конденсатора, перетекающая жидкость выходит из конденсатора через второй верхний штуцер.

Затопленный конденсатор являет¬ся очень эффективным конденсато¬ром, в котором эффективность теплопсреноса на 50% выше, чем в стан¬дартном конденсаторе с падающей пленкой. К тому же значительное ко¬личество карбамида образуется в са¬мом затопленном конденсаторе, что снижает нагрузку? на реактор.

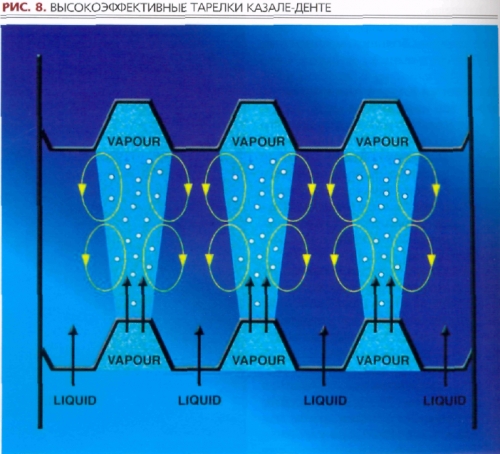

Высокоэффективные тарелки Казале-Денте являются наиболее эффектив¬ными тарелками, существующими на рынке, а также основным элемен¬том, позволяющим повысить, на¬сколько возможно, эффективность Контура с разделенными потоками™.

Конструкция Казалс-Денте улуч¬шает геометрию тарелок, обеспечи¬вая очень хороший перенос NНз и СО2 из паров в жидкую фазу, в кото¬рой образуется карбамид. Новые тарелки (рис. 8) спроекти¬рованы следующим образом.

• Предусмотрено разделение и распределение потоков через та¬релки. Они гарантируют равномер¬ный поток двух фаз и лучшее при¬ближение к однородности потока двух фаз через весь реактор.

• Разделенные потоки, идущие через тарелки, выбираются так, что достигается высокая эффектив¬ность смешивания между паром и жидкостью. Следовательно, осуще¬ствляется очень высокий перенос тепла и массы в жидкой фазе.

• При соответствующей конст¬рукции диаметр получаемых пузырьков меньше, чем в любой преды¬дущей конструкции. Как результат увеличивается межфазная поверх¬ность для массо- и теплообмена.

• Создана значительно большая поверхность обмена между эмуль¬сией и чистой жидкостью.

• Более короткая длина рецир¬куляции потоков в фазе эмульсии значительно снижает сопротивле¬ние перемещения.

Эти тарелки изготавливаются из нескольких перевернутых U-образных балок, которые имеют большие отверстия для прохода жидкости на нижних крыльях и небольшие от-верстия для прохода газа на откосах и в верхних секциях. Благодаря этой уникальной конструкции мож¬но получить преимущество в виде очень маленьких пузырьков и, сле-довательно, очень высокую удель¬ную площадь поверхности для пе¬реноса массы и тепла. Это преиму¬щество сочетается с высокой эф¬фективностью перемешивания между парами и жидкостью.

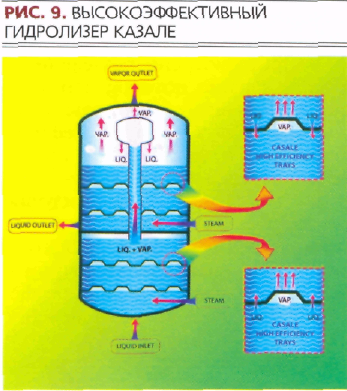

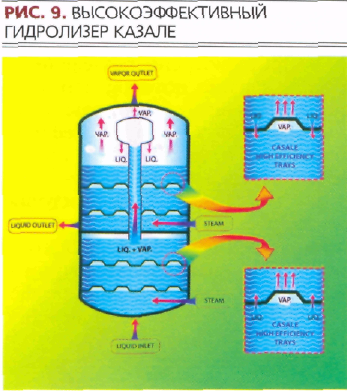

Следующим важным элементом технологии Контура с разделенными потоками™ является высокоэффек¬тивный гидролизерд, создающий возможность очень эффективной обработки технологического кон¬денсата с удалением всего имеюще¬гося аммиака и карбамида без каких-либо последствий для окружа¬ющей среды или использованием его в качестве котловой питатель¬ной воды.

С помощью нового высокоэф¬фективного гидролизера Уреа Казале, добавив при необходимости од¬ну или две отпарные колонны, воз¬можно полностью удалить NH3 и карбамид из технологического конденсата до остаточного значе¬ния менее 3 ррm. Это значение отвечает требова¬ниям по питательной котловой во¬де, следовательно, обработанный конденсат можно использовать для питания котлов с экономическими преимуществами.

Высокоэффективный гидролизер Казале (рис. 9) повышает эффек¬тивность процесса стриппинга па¬ром для удаления NH2 и СО2 из кон¬денсата с отделения обработки сточных вод для полного гидролиза содержания карбамида. Эффективность повышается бла¬годаря тому факту, что гидролизер делится на две зоны для поддержа¬ния на самом высоком уровне дви¬жущей силы для удаления NH3 и СО2. Обе зоны снабжены высокоэффек-тивными тарелками Казале, которые делят их на сегменты. В каждом сегменте жидкость отделяется от паров (содержащих NH3 и СО2), со¬здавая множество потоков паров, которые вновь входят в жидкость в виде небольших восходящих пу¬зырьков, увеличивая тепломассооб¬мен. Может быть использован пар давлением меньше 25 бар.

Технология Контура с разделенны¬ми потоками™ имеет очень высокие показатели:

• общее потребление пара (24 бар) — 750 кг/МТ;

• потребление СО2 — 735 кг/МТ;

• потребление NН3 — 5б8 кг/МТ;

• потребление электроэнергии - 22кВтч/МТ.

Высокая эффективность техноло¬гии Контура с разделенными потока¬ми™ позволяет снизить для данной производительности размер обору¬дования и, следовательно, построить завод с более низкими капитальными затратами по сравнению с другими технологиями.

С анализом российского рынка карбамида Вы можете познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок аммиака и карбамида в России».