ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА СУХИХ СТРОИТЕЛЬНЫХ СМЕСЕЙ

До 80-х годов прошлого века в нашей стране фактически не производились сухие смеси. Те материалы, которые присутствовали на рынке лишь отдаленно можно было называть сухой строительной смесью (ССС), тем более, что изготовление их сводилось к банальному смешиванию различных инертных материалов, здесь примером является так называемая гарцовка, прародительница первых штукатурных смесей.

Первое производство, как и водится в нашей стране, было построено в Москве в 1983 году, за основу был взят финский завод, так как тесные отношения с Финляндией и товарный обмен всегда был проводником финских строительных технологий на наш рынок, как не сказать здесь о первенце нашего рынка ССС Ветоните.

То, что начал выпускать завод, несомненно, не хватало для насыщения строительного рынка, тем более у нас не совсем были отработаны технологи по применению тех или иных смесей, ведь существующие строительные нормы не всегда гибко могли подойти к изменению той или иной технологии, тем более рекомендовать каким именно составом требуется выполнять те или иные работы. Далее все мы прекрасно помним. Наступила пора безвременья, когда закрывались крупные предприятия, а строительная отрасль пришла в значительный упадок.

«Я помню, как все начиналось, все было впервые и вновь ……», именно строчки из этой песни могут послужить для описания ситуации складывающейся в дальнейшем. Понятно, что рано или поздно спад заканчивается, и наши энтузиасты рынка потихоньку стали рассматривать возможность развития данного сегмента рынка, ведь к тому времени на стройки страны и в розничную сеть постепенно стали проникать различные производители ССС из-за рубежа. Благо спрос начал увеличиваться, а динамика рынка строительства постепенно стала показывать положительные результаты. Все мы прекрасно помнит и Атлас (Польша) и тот же Ветонит (Финляндия), достаточно громко заявил о себе Кнауф. Хотя надо признать ,что производство смесей на гипсовом вяжущем у нас было не сильно распространено, так наши строители в основном использовали алебастр или чистый гипс.

Наши предприниматели поняли, что кто первым самостоятельно освоит производство ССС у себя на родине, тот и будет диктовать моду и ценообразование в дальнейшем. Многие изначально не правильно подошли непосредственно к пониманию самого вопроса. «Что такое сухая строительная смесь и для чего она нужна». Посчитав, что новое, это банальный плагиат, прекрасно помню технические листы с описанием той или иной строительной смеси, в которых черным по белому было написано «аналог Ветонита……ВХ», конечно производители из Финляндии могли только порадоваться такой популярности своего материала, но, думаю, их радость была не очень долгой, так как качество нашего Российского продукта на выходе, редко соответствовало оригиналу, с которого и делалась копия.

Ведь надо понимать, что если в области строительных и культуры производства мы действительно отстали лет на 20, то ликвидировать такой гандикап за несколько лет практически не возможно. Тем более в той экономической ситуации, когда рынок экономически был просто не готов к развитию, не было нормальной системы, не лизинга не кредитования.

В Санкт-Петербурге первыми начали производить сухие строительные смеси фирмы занимающиеся поставкой и продажей различных облицовочных материалов, прежде всего керамической плитки и натурального камня, так как они осознали , что продажа материала в комплексе значительно укрепит их позиции по продвижению их товаров. Ярким примером служит компания «Бест–Керамикс» и ее торговая марка «Крепс». Далее подтянулись и производители и стеновых материалов, в частности производители автоклавного газобетона , так как для кладки также требовался клей, а в последствии для финишной обработки и штукатурка.

Изначально для производства любой ССС требуется фракционированный песок, так как он является одним из главных составляющих основной массы производимых материалов.

Его производство и изготовление в нашей стране было освоено достаточно хорошо, так как многие фирмы производители использовали его для работ по пескоструйной очистке поверхностей, а также в оптической и стекольной промышленности, для некоторых производств в химической и медицинской промышленности, в качестве фильтрующего материала, и наполнителя для изготовления различных химических соединений.

Фракционирование песка осуществляется за счет применения различных сит, так называемых грохотов. Ввиду того, что для производства сухих смесей требуется большое количество песка, то классификация песка должна иметь действительно большие, индустриальные объемы.

Некоторые наши производители для производства классифицированного песка использовали труд низкоквалифицированных различного вида штукатурных смесей, как следствие не получил большого распространения, ведь такие «фабрики» вряд ли с нормальными механизированными производствами.

Перейдем к классификации различных вибросит и грохотов, изготовляемых в нашей стране.

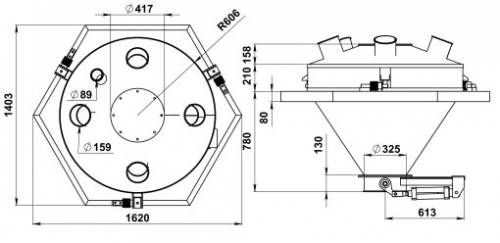

Вибросита являются высокопроизводительными, эффективными и надежными аппаратами для рассева порошкообразных, зернистых и кусковых материалов и могут быть использованы для обезвоживания материалов.

Их можно разделить на круглые и прямоугольные.

Круглые сита, как правило, изготавливаются в двухдечном варианте (рассев материалов на 3 фракции). Иногда на сите может быть установлена одна дополнительная дека (рассев материала на 4 фракции) или оставлена только одна дека (рассев материала на две фракции) и установлены сетки с необходимыми для производства размерами ячеек.

Как правило, сита выпускаются как из нержавеющей, так и из углеродистой стали.

Основными достоинствами вибрационных сит являются:

• высокая эффективность рассева;

• возможность подбора оптимальных режимов для различных материалов;

• высокая степень ремонтопригодности.(замена каркаса с сеткой, в случае необходимости, осуществляется за 10…15 мин.);

• надежность аппаратов;

• пылеплотность;

• малый расход электроэнергии;

• низкие динамические нагрузки на основание.

В основном в данной конструкции сит используется в основном духкомпонентные колебания просеивающих поверхностей, некоторые производители применяют пространственную (трехкомпонентную) вибрацию просеивающих поверхностей.

Подобный характер колебаний (трехкомпонентный) обеспечивает непрерывное изменениепо величине и направлению инерционных нагрузок, что позволяет получить оптимальные условия рассева, особенно, для материалов с размерами частиц близкими к размерам ячейки сетки. Трехмерное движение просеивающей поверхности объединяет в себе движение плоскорешетного классификатора и грохота.

В отличие от конструкций с круглыми ситами также производятся и сита, основное назначение которых это разделение смеси на две фракции сыпучих материалов, не склонных к налипанию. Конструкция их достаточно банальна и не обладает теми достоинствами, которыми обладают круглые вибросита, вследствие того ,что разделение и все процессы идут в «открытом» режиме. Но они достаточно просты и ремонтопригодны.

Далее идут многофункциональные устройства, грохота:

Как правило, они многодечны и предназначены для разделения по крупности зерен сыпучих материалов размером до 20 мм с температурой до 80|С.

Включает следующие основные составные части: короб, вибропривод, упругие опоры, раму, электродвигатели, кронштейны двигателей, упругие лепестковые муфты, кожух, муфту синхронизирующую.

Вибрационный грохот работает в зарезонансном режиме. Под действием вынуждающей силы вибровозбудителей короб совершает направленные колебания под углом 45| к горизонту. Исходный материал через загрузочные патрубки поступает на верхнюю сетку и, проходя последовательно через пять сеток, рассевается на фракции, количество которых (от четырех до шести) зависит от исполнения виброгрохота.

Подача и разгрузка материала осуществляется непрерывно.

Благодаря крутонаклонному расположению сеток размер их ячеек превышает размер зерен, проходящих через эти ячейки, что снижает вероятность забивания сеток. Кроме того, при работе грохот вибрационный в основном исполнении может обеспечивать предварительный отсев материала, поступающего на сетки с мелкими ячейками, что приводит к существенному снижению удельных нагрузок на просеивающие поверхности и, следовательно, к повышению эффективности рассева материала.

Вес данного агрегата достаточно большой и колеблется от 2-х до 5-ти тонн, в зависимости от вида и ассортимента выпускаемой продукции.

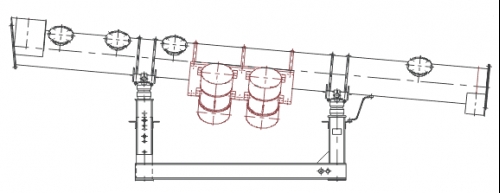

Также можно рассмотреть и другую конструкцию грохота. Он представляет собой достаточно металлоемкую конструкцию и предназначен для разделения песка и щебня крупностью до 100 - 150 мм на две фракции с отсевом кусков более 20 мм. Представляет собой заpезонансную колеблющуюся систему.

Состоит из открытого коробчатого (кубического) грузонесущего органа, подвешенного на качалках с резинометаллическими комбинированными шаpниpами. Внутpи гpузонесущего оpгана pаспологаются пруткообразные колосники, наклонённых вниз под углом 15|.

В качестве пpиводящих используются модернизированные мотоp-вибpатоpы.Как правило такие машины отличаются пpостотой констpукции. Чаще всего производители комплектуют ими установки по производству сухих строительных смесей производительностью 10 тыс. т в год.

Немаловажное значение для обеспечения надежной и бесперебойной работы комплекса по производству ССС имеет узел загрузки. Он предназначен для приемки исходного песка, отделения из него кусков, по размеру превышающих 20 мм, и загрузки подготовленного песка в бункер шнекового питателя. Грохот приводится в движение вибратором, просвет между его колосниками составляет 20 мм. Песок в приемный бункер засыпается автопогрузчиком. После включения вибрационного грохота мелкая фракция песка проваливается сквозь колосники в бункер шнекового питателя, а крупная скатывается в воронку и далее в контейнер для некондиционной фракции.

Необходимое устройство для производства ССС это смеситель. Именно он является сердцем всей системы. Их производится в нашей стране неимоверное количество, каждый может подобрать именно такой, какой нужен для его мощности. Он может быть двух типов вибрационный и классический с лопатками. Вибpационные смесители, могут быть востребованы в различных отраслях промышленности (пищевой, строительной, химической, фармакологической и др.) и обеспечивают высокое качество смесей (коэффициент неодноpодности в конкpетном случае в зависимости от свойств смешиваемых материалов, улучшение санитаpно-гигиенических условий труда обслуживающего персонала на вредных производствах, высокую надёжность, ремонтопригодность и безопасность эксплуатации, снижение эксплуатационных расходов. Основное достоинство вибросмесителей заключается в том, что процесс смешивания материала, в этих аппаратах, осуществляется без применения каких-либо механических мешалок.

В классическом смесителе качество и скорость перемешивания смеси обеспечиваются формой и расположением лопаток. Лопатки имеют наплавленные рабочие поверхности и простую геометрическую форму, что увеличивает их долговечность и упрощает изготовление и замену при их износе. Долговечность привода при запуске нагруженного смесителя обеспечивается эластичной муфтой, а клиноременная передача в значительной степени защищает двигатель и редуктор при аварийных ситуациях. Как все мы прекрасно понимаем будущее именно за вибрационными устройствами.

Вибрационный смеситель.

Смеситель с лопатками.

Также есть еще и смесители непрерывного смешивания. Схема представлена ниже.

Предназначен для смешивания и транспортирования неналипающих сыпучих продуктов.

Состоит из: рамы, корпуса, патрубка загрузки, патрубка выгрузки, упругой системы, привода, заслонки, люка.

Для того, чтобы осуществить перемещение различных составляющих ССС от одного технологического узла до другого используются различные конвейерные устройства. По типам их можно разделить на три.

Это конвейер транспортирующий как правило может заменить погрузчик в узле загрузки, или с его помощью можно перемешать инертные массы в случае близкого расположения завода к той или иной приемной площадке.

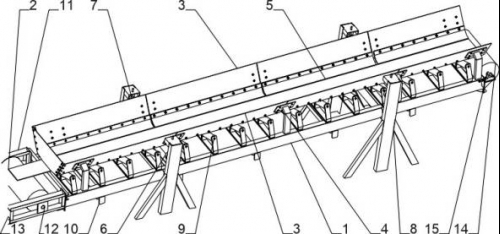

Также имеется и конвейер дозатор. Он предназначен для последовательного взвешивания до четырех компонентов заполнителей и последующей выгрузки материала в смеситель. Более подробно рассмотрим его конструкцию. Она не ничуть не изменилась еще с Советских времен.

Рама ленточного конвейера (1) является несущей конструкцией, а конвейерная лента (2) – дном. Необходимую емкость весового конвейера обеспечивают боковые стенки (3), жестко укрепленные на раме конвейера через стойки (4) с герметизацией резиновыми фартуками (5). Вся система подвешена на четырех тензодатчиках (6) через систему серег (7) на четырех стойках (8).

Ленточный конвейер имеет в верхней части U-образные роликоопоры (9) и прямые поддерживающие нижние ролики (10). Натяжная станция (11) состоит из барабана, укрепленного в двух муфтах (12), независимо перемещаемых винтами (13) в корпусе станции. Головной барабан (мотор-барабан МБ-4) (14) является приводом конвейерной ленты и монтируется на раме конвейера с возможностью независимого перемещения подшипниковах узлов (15) для регулировки натяжения и центрирования ленты.

Конвейер-питатель предназначен для равномерной подачи инертных материалов (песок, щебень) из расходной емкости в емкость дозатора.

Питатель конструктивно представляет собой короткий конвейер, имеет в верхней части прямые роликоопоры и прямые поддерживающие нижние ролики. Натяжная станция состоит из барабана, укрепленного в двух муфтах, независимо перемещаемых винтами в раме конвейера. Головной барабан (мотор); является приводом конвейерной ленты и монтируется на раме конвейера с возможностью независимого перемещения подшипниковых узлов для регулировки натяжения и центрирования ленты.

Также для перемещения материалов используются и элеваторы. Их также можно классифицировать по двум видам : элеваторы ленточные ковшовые , элеваторы цепные.

Элеваторы ленточные ковшовые предназначены для вертикального транспортирования порошкообразных и зернистых материалов, с температурой не выше 323К (+50|С). Разработано несколько типоразмеров элеваторов, отличающихся производительностью и материалом ковшей и кожухов.

элеваторы цепные предназначены для вертикального тpанспоpтиpования поpошкообpазных и зернистых, химически не агрессивных, невзрывоопасных материалов, с темпеpатуpой не выше +130|С. Состоит из вертикального замкнутого тягового органа с ковшами, выполненного в виде круглозвенной цепи, пpиводной головки, башмака и кожуха. Приводной и натяжной шкивы, на которых расположен тяговый орган, выполнены гладким, что позволяет применять некалиброванные цепи. Конструкция элеватора обеспечивает пылеплотное тpанспоpтиpование материала. Элеватор снабжён датчиком и устройством контроля скорости вращения натяжного шкива.

Не один комплекс по производству ССС не обойдется без весового дозатора он предназначен для накопления, взвешивания и выгрузки сыпучих материалов крупностью до 5 мм с температурой до +50|С при температуре окружающей среды от+5|С до 60|С. Состоит из приемного бункера, установленного на тензометрических датчиках силы, и рамы. На выходе приемного бункера расположен дисковый затвор, управляемый пневмоприводом. В состав весового дозатора входит также электронный прибор управления взвешиванием. Наполнение приемного бункера компонентами от одного до четырех производится питателями поочередно.

Количество каждого из материалов по отношению к грузоподъемности всего дозатора может быть небольшим, что требует не только точности взвешивания, но и устойчивости весовых показаний к вибрациям. В связи с этим дозаторы чаще всего выполнены по схеме трехточечной опоры с применением консольных весовых тензометрических датчиков класса точности 0,03. Опорная рамка в комплекте дозатора существенно упрощает монтаж дозатора на металлоконструкциях.

Как правило, весовой дозатор входит в состав установок и заводов по производству сухих строительных смесей. Может применяться в пищевой, химической и других отраслях промышленности.

Дозатор весовой.

Дозатор добавок с четырьмя питателями

Состоит из:

• бункер;

• винтовой питатель;

• мотор-редуктор;

• тензодатчик;

• бункер приемный;

• пневмопривод;

• затвор шибер

Также устройство производства предусматривает и наличие дозатора добавок , он предназначен для весового дозирования добавок при производстве сухих смесей крупностью частиц не более 1,3 мм, насыпной плотностью от 0,5 до 9 г/см3 и относительной влажностью не более 4% при температуре окружающей среды от 1|С до 40|С. Наполнение приемного бункера может осуществляться одновременно четырьмя винтовыми питателями одним компонентом или поочередно каждым питателем различными компонентами. Дозатор добавок входит в состав оборудования модульных установок и заводов по производству сухих строительных смесей.

В процессе производства и транспортировки, вследствие воздействия различных атмосферных явлений ,инертные материалы для ССС могут отсыревать и быть не пригодны для изготовления сухих смесей . Вследствие этого мы используем сушильные агрегаты. В данном материале мы остановимся на трех модификациях.

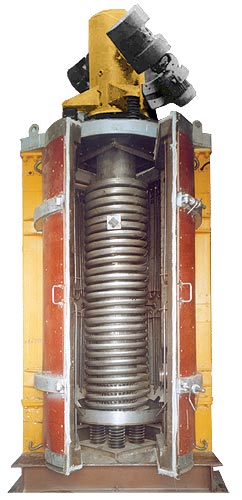

Сушилка вибрационная с трубчатыми электронагревателями (ТЭН).

Предназначена для термической обработки (нагрев, сушка, прокалка) в непрерывном режиме сыпучих материалов крупностью до 25 мм при температуре до +500оС. Сушилка является аппаратом непрерывного действия. Состоит из вертикальной трубы с навитым на её наружной стороне транспортирующим желобом, вибровозбудителей и упругой подвески. Снаружи желоб, установленный на раме, заключен в теплоизоляционный кожух, снабженный открывающимися дверями. На внутренней поверхности каждой двери смонтированы электронагреватели. Нагрев и сушка материала, виброперемещаемого от патрубка загрузки к патрубку разгрузки, осуществляется за счет радиационной, контактной и конвективной передачи тепла, выделяемого трубчатыми электронагревателями (ТЭНами). Воздух, проходящий через сушилку, удаляется вместе с испаренной влагой через патрубок отсоса. Аппарат позволяет обрабатывать даже химически агрессивные материалы. Минимальный пылеунос, незначительные габариты, возможность очистки желоба от налипшего в процессе обработки материала и возможность легкой замены ТЭНов, при высокой эффективности процесса сушки делают аппарат привлекательным для применения во многих технологиях.

При работе сушилки практически полностью исключено загрязнение окружающей среды, поскольку не наблюдается унос транспортируемого материала с паро-воздушной смесью. Вследствие этого применение сушилки не требует установки циклонов, они могут эксплуатироваться в городской черте.

Как правило, аппарат комплектуется пультом управления, который позволяет регулировать потребляемую эл. энергию в зависимости от влажности обрабатываемого материала.

Печь электрическая вибрационная

Предназначена для термообработки (нагрев, сушка, прокалка) сыпучих неналипающих материалов крупностью до 50 мм при температуре до 873 К (600oС). Представляет собой одномассную зарезонансную колеблющуюся систему. Сушилка является аппаратом непрерывного действия.

Сушилка вибрационная паровая

Предназначена для периодической сушки высоковлажных не склонных к налипанию материалов с длительной кинетикой сушки при температуре до +132|C .

Обогрев осуществляется насыщенным паром, поступающим в паровую рубашку. Высушенный материал удаляется из сушилки переключением разгрузочного устройства. Для уплотнения мест пересыпки материала применяются герметизаторы.

Аппарат позволяет производить сушку материалов под разрежением и в контролируемой газовой среде, а также обрабатывать химически агрессивные материалы. При загрузке в аппарат нескольких различных влажных исходных компонентов на выходе можно получить осредненную сухую смесь.

Постепенно мы приблизились к финишу. Вот наша смесь уже получена и готова к упаковке.

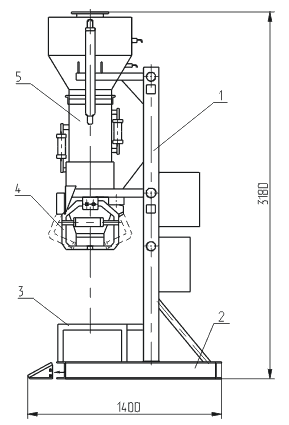

В основном используются несколько типов устройств. Это так называемые агрегаты дозирования. Они предназначены для фасовки сухих строительные смеси, в мешки открытого типа, с последующей зашивкой мешков. Осуществляет объемное дозирование.

Все части агрегата собраны на вертикальной стойке, установленной на раме. Фасуемый материал из расходного бункера самотеком поступает в дозатор, снабженный верхними и нижними поворотными заслонками, управляемыми пневмоцилиндрами. Перед началом фасовки открываются верхние заслонки, и материал заполняет объем дозатора, после этого верхние заслонки закрываются, а нижние открываются и доза материала высыпается в мешок, установленный на столе и закрепленный с помощью прижимов на приемной горловине.

После заполнения мешка материалом зажимы на приемной горловине расходятся, мешок вручную снимается с горловины и зашивается скрепками с помощью пневмопистолета ПП-5.

Агрегат обслуживается одним оператором.

Данное устройство это простой и дешевый способ фасовки и упаковки материала. Отсутствие в агрегате электроприводов снижает стоимость производства и эксплуатации агрегата и обеспечивает взрывобезопасность. Возможность переналадки позволяет использовать агрегат для сыпучих материалов с различным насыпным весом и другим способом упаковки мешков.

Состоит из:

• стойка;

• рама;

• стол;

• прижим;

• дозатор

Также это фасовочные машины. Они предназначена для весового дозирования и фасовки в клапанные мешки порошкообразных сухих сыпучих материалов (сухие строительные смеси, цемент, гипс и т.п.). Агрегат обслуживается одним оператором.

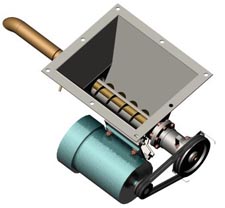

Также на нашем рынке представлены и шнеко-пневматический фасовщики. Они предназначены для расфасовки готовой сухой смеси в клапанные мешки (как правило, 25кг или 50кг). Материал из расходного бункера поступает к винту (шнеку), который приводится от электродвигателя через клиноременную передачу. Далее смесь переносится к патрубку выгрузки, в который под определенным давлением и углом поступает сжатый воздух. Смесь воздуха и материала переносится далее в выгрузной патрубок и падает в мешок.

Применение шнека обеспечивает малое пыление фасовочной системы и небольшой расход воздуха. Выгрузной патрубок и винт шнека выполнены легкосъемными, весь тракт подачи материала легко прочищается при засорении.

Шнеко-пневматический фасовщик.

В заключении хочу отметить, что, несомненно, рынок будет расти и глобализироваться, но на экспериментальных производствах и предприятиях производящих специальные сухие смеси наиболее часто можно встретить комплексы как правило обходящиеся без всего вышеперечисленного оборудования.

В России сейчас работают очень много средних и малых предприятий по выпуску ССС. Хотя как я уже отмечал ранее количество их и сократилось, но до сих пор появляются энтузиасты, которые открывают новые производства, объемы производимой строительной сухой смеси на таких предприятиях не превышает 100 - 500 тонн в месяц, при производительности установок от 2 до 8 тонн в час. При этом установки по производству ССС могут размещаться в помещениях высотой 8 метров.

Главными составляющими таких установок являются смеситель и фасовочная машина. В качестве первого компонента используется традиционный лопастной смеситель, который служит для интенсивного смешения сыпучих компонентов. Такие аппараты позволяют производить смеси сложного состава при продолжительности одного цикла от 2,5 до 5 минут. Кроме того, они часто оснащаются высокоскоростными ножевыми дробилками, задача которых диспергировать компоненты смесей. Обслуживание таких аппаратов облегчает большой смотровой люк, при помощи которого обеспечивается удобство чистки смесителя при переходе от одного режима к другому.

Фасовочная машина предназначена для фасовки сыпучих продуктов различного состава от тонкодисперсных до зернистых. Также такие машины могут применяться и для упаковки сухих шпатлевок, клеев и для сухого бетона. Производительность фасовочных машин зависит от свойств фасуемого продукта и емкости мешков и может составлять несколько сот мешков в час.

Малые установки по производству строительных сухих смесей могут оборудоваться автоматическими дозаторами добавок, но чаще они обходятся без них. Оператор, работающий на таких установках, высыпает предварительно взвешенную порцию добавок в специальную, установленную на аппарате воронку, которая оборудована затвором. В нужный момент определенный технологией производства той или иной строительной сухой смеси затвор можно открыть либо по команде с компьютера, либо вручную.

Также установки по производству ССС могут быть оборудованы устройствами по распаковке мешков. Это устройство бывает необходимо достаточно часто, потому как различные компоненты, входящие в состав строительных сухих смесей поступают на заводы в упакованном виде. Так такие "распаковочные" устройства представляют собой воронку, которая оборудована решеткой и рукавным фильтром. Процесс вспарывания мешков на решетке выполняется вручную оператором, а воздух, который при этом запылятся, втягивается через фильтр и очищается специальным блоком.

Кроме того производства сухих смесей желательно комплектовать измерителем влажности сыпучих веществ. Лучшие из таких измерителей предоставляют пользователям возможность их использовать в широком диапазоне - от контроля влажности, например, чая до строительных сухих смесей. Диапазон измерения относительной влажности у таких приборов составляет от 7 до 25 процентов. Точность измерения меньше 0.1 процента, а время измерения не больше 5 секунд, индикация результатов измерения выводится в цифровом виде. Такие приборы могут быть выполнены как в переносном, так и стационарном варианте.

С анализом российского рынка ССС, а также с анализом оборудования для производства ССС Вы можете познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков «Анализ производителей сухих строителей смесей в России» и «Анализ оборудования для производства сухих строительных смесей».