ТЕХНОЛОГИИ КАЗАЛЕ ДЛЯ СТРОИТЕЛЬСТВА НОВЫХ АГРЕГАТОВ МЕТАНОЛА

Группа Казале в лице своей компании «Метанол Казале» может пред¬ложить очень эффективные проекты для строительства новых агрегатов метанола.

Для агрегатов мощностью до 3000 Казале предлагает стандартные технологии, а для производительности выше 3000 МТД и до 7000-10000 Казале проектирует агрегат по своей передовой технологии производства метанола.

Стандартное производство метанола

Стандартная технология Казале для производства метанола на природном газе базируется на классическом паровом риформинге. Основные технологические отделения, показанные на рис. 10, следующие:

• паровой риформинг;

• рекуперация тепла и охлаждение;

• компрессия; синтез метанола; дистилляция.

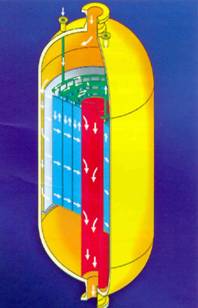

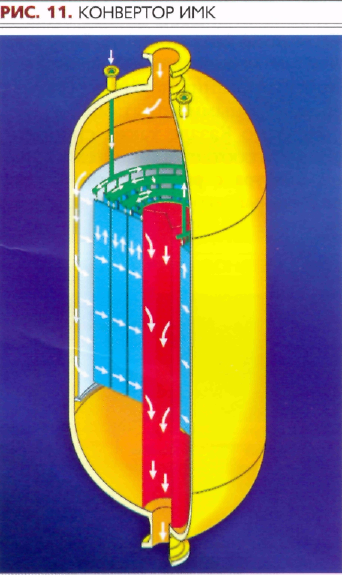

Конвертор синтеза в технологии Казале спроектирован в соответствии с самой передовой конструкцией конвертора метанола ИМК (изо¬термический метанольный конвертор), см. рис 11. ИМК представляет псевдоизотермический конвертор, в котором поверхностью теплопереноса явля¬ются пластины внутри труб, а катализатор находится снаружи охлаж-дающих платин.

Эта новая конструкция имеет следующую основную характеристику: Удаление тепла из разных частей каталитической полки может контролироваться независимо, обеспечивая точный контроль температурного профиля в слое ката¬лизатора и распределение температур в этом слое таким образом, чтобы масса катализатора могла работать как можно ближе к линии максимальной скорости реакции. Для удаления тепла из катализаторной полки не требуются трубные доски, Конвертор может быть спроектирован по конфигурации аксиально-радиального потока.

Охлаждающей средой внутри пластин может быть свежий питающий газ конвертора, вода или другая среда, переносящая тепло. Также возможна комбинация различных сред.

Другим преимуществом конструкции ИМК является возможность строительства конверторов, имеющих очень большую мощность в одном единичном сосуде.

Стандартная технология производства метанола фирмы «Казале» имеет очень хорошие характеристики, которые позволяют снизить для данной производительности размер оборудования и, следовательно, построить агрегат с меньшими капиталовложениями, чем при других технологиях:

• соотношение пар/углерод (относится только к потоку природного газа): от 2,5 до 3,0;

• давление в контуре метанола: 80 бар;

• конверсия метанола: около 7%;

• потребление энергии: около 6,9 Гкал/МТ произведенного мета¬нола.

Передовые технологии Казале для агрегатов производства метанола большой мощности

Передовая технология производства метанола была разработана Казале для конструкции с природным газом, базирующейся на агре¬гатах производства метанола с одной линией и очень высокой производительностью (до 7000 МТД и выше).

Основной концепцией передовой технологии производства метанола Казале является использование схемы комбинированного риформинга (или схема Banquy) для производства синтез-газа в большом количестве и использования конвертора «Казале ИМК», что приводит к очень высокой мощности конструкции с одним аппаратом.

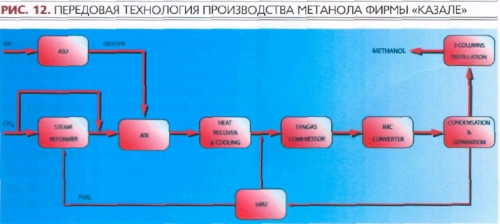

Как показано на рис. 12, передо¬вая технология производства мета¬нола фирмы «Казале» включает сле¬дующие основные этапы:

• разделение воздуха (ASU);

• паровой риформинг;

• автотермический риформинг (ATR);

• рекуперация тепла и охлаждение;

• компрессия;

• синтез метанола;

• дистилляция.

Комбинированный риформинг, также известный как схема Banquy, которая является комбинацией парового риформинга с автотермиче¬ским риформингом (ATR) с кислородом, позволяет делить природный газ на два потока: первый поток направляется к паровому риформингу, в то время как второй бай пассирует паровой риформинг и направляется напрямую к конвертору автотермического риформинга ATR вместе с выходящим пото¬ком из парового риформинга и в отделении ATR реагирует с кислородом, полученным в установке разделения воздуха, для получения синтез-газа с составом, пригодным для производства метанола.

Горелка в ATR представляет собой специальную конструкцию Казале, позволяющую достичь идеального смешивания кислорода и газа с получением очень хорошего горения:

• высокая надежность и долговечность, несколько лет эксплуатации без каких-либо признаков износа;

• высокая эффективность конверсии метана в синтез-газ;

• полное отсутствие образования сажи, что видно из проведенных анализов и инспектирований катализатора ATR и оборудования, расположенного после потока;

• большая гибкость: он успешно эксплуатировался при температурных условиях, составе и производительности, далеких от проектных.

Произведенный синтез-газ из секции комбинированного риформинга направляется после рекуперации тепла, охлаждения и компрессии, к секции синтеза. Секция синтеза метанола базируется на конструкции ИМК. Конвертор метанола имеет двухполочную конфигурацию; на одной пол¬ке используется свежий газ, питающий конвертор в качестве охлаждающей среды, а па другой — кипящая вода. Произведенный метанол очищается в стандартной системе дистилляции с тремя колоннами.

Благодаря новой передовой конструкции и специфическим особенностям передовая технология производства метанола имеет очень высокую эффективность, а именно - очень низкое общее потребление энергии: около 6,7 Гкал/М

высокие характеристики делают возможным построение агрегатов с очень большой производительностью (7000 МТ/сут. и выше) в одну линию.

Реализации проектов по строительству новых агрегатов

Компания «Казале» постоянно работает над несколькими проектами, включающими внедрение технологий, описанных в предыдущих разделах. Агрегат, построенный по стандартной технологии производства аммиака Казале, в настоящее время работает с мощностью 2050 мт/сут на заводе, принадлежащем Razi Petrochemical Company. Новый агрегат, спроектированный Казале и по¬строенный иранским субподрядчиком Pidcc, работает с начала 2008 г.

Второй агрегат мощностью 2050 МТ/сут, строящийся для Shiraz Petrochemical Company, находится на стадии внедрения.

Недавно Казале подписала еще три контракта на проектирование трех новых агрегатов мощностью 2050 МТ/сут в разных местах в Иране,Технология Контура с разделенны¬ми потоками™ производства карба¬мида внедрена на работающем в Украине агрегате, который был первоначально спроектирован в соответствии с технологией стриппинга СО; и был реконструирован Казале путем модификации в агрегат с технологией Контура с разделенными потоками™.

Агрегат также включает высокоэффективные тарелки Казале душ реактора и Затопленный Конденсатор™ в качестве конденсатора карбамата ВД, что делает данный проект полной референцией для технологии Контура с разделенными потоками™. Агрегат работает с 2003 г. по технологии Контура с разделенными потоками™ и производит 1500 мт карбамида в сутки. Данный агрегат был первоначально спроектирован по технологии стриппинга СО2 с мощностью 1000 мт карбамида в сутки.

В заключение отметим, что технология Контура с разделенными потоками™ хорошо зарекомендовала себя и, как это было продемонстрировано, наилучшим образом подходит для увеличения производительности существующих заводов (при этом сохранялось оборудование) и может использоваться для проектирования новых агрегатов с минимальными затратами.

Недавно Казале также спроекти¬ровала в соответствии с технологией Контура с разделенными потоками™ новый агрегат, который будет построен во Франции. Стандартная технология произ¬водства метанола фирмы «Казале» в настоящее время применяется на двух агрегатах в России, спроектированных для мощности 1350 МТ/сут и 1650 МТт/сут соответственно. Агрегаты находятся в эксплуатации с 2000 и 2006 гг. соответственно. Агрегат производительностью 7000 МТ/сут, спроектированный фирмой «Казале» по передовой технологии производства метанола, внедряется в Иране. Ключевые компоненты технологий производства метанола Казале, такие как конвертор ИМК, работают при мощностях до 3200 МТ/сут.

Альянс Казале — Фостер Уилер. Заключение

Mcthanol Casale и Foster Wheeler создали альянс для проектирования и строительства агрегатов производст¬ва метанола. Благодаря запатентованным технологиям, которыми владеют только два партнера, имеется возможность проектирования самых современных агрегатов. Роль Methanol Casale в альянсе заключается в предоставлении лицензии, разработ-ке базового инжиниринга для всего агрегата, обеспечении шефнадзора за монтажом запатентованного оборудования. Роль Foster Wheeler в альянсе состоит в выполнении рабочего проекта, работ по закупке, шефнадзора за строительством и, когда требуется, осуществлении самого строительства, а также в поставке первичного риформинга, являющегося запатентованным оборудованием. Непрерывно совершенствуя свои техно-логии, Казале имеет уникальную возможность, обладая запатентованными технологиями, проектировать агрегаты для всех трех продуктов — аммиака, карбамида и метанола.

C текущей ситуацией и прогнозом развития российского рынка метанола можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок метанола в России».

Паскуале Таларико, старший инженер-технолог Группы Казале

Александр Хорьков, инженер-технолог Московского представительства Группы Казале