УТИЛИЗАЦИЯ ОТРАБОТАННЫХ ТЕХНОЛОГИЧЕСКИХ РАСТВОРОВ ПРИ ПОМОЩИ ПОГРУЖНЫХ ЭЛЕКТРОХИМИЧЕСКИХ МОДУЛЕЙ

Рассмотрены основные области применения погружных электрохимических модулей: регенерация и утилизация отработанных технологических растворов и извлечение компонентов технологических растворов из ванн непроточной промывки (ванн улавливания).

Погружной электрохимический модуль (ПЭМ)

ПЭМ – это устройство, с помощью которого какую-либо емкость (ванну) с технологическим раствором или промывной водой можно превратить в мембранный электролизер. ПЭМ позволяет проводить процессы мембранного электролиза непосредственно в ваннах существующей гальванической линии без каких-либо переделок. Таким образом, устраняется потребность в специальном мембранном электролизере, дополнительной площади для его размещения, трубопроводах и насосах, связывающих его с рабочими ваннами.

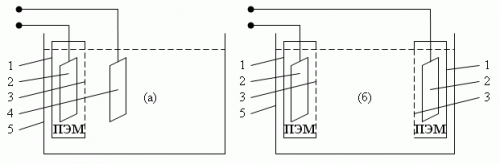

Принципиальная схема двух- и трехкамерного мембранного электролизера на базе ПЭМ показана на рис. 1.

Рис. 1. Схема двухкамерного (а) и трехкамерного (б) мембранного электролизера.

1 – корпус ПЭМ;

2 – внутренний электрод;

3 – ионообменная мембрана;

4 – внешний электрод;

5 – ванна с рабочим раствором или промывной водой.

Мембраны и электроды

Число и полярность электродов, а также количество мембран определяются поставленной задачей, т.к. каждая мембрана пропускает или, наоборот, не пропускает определенные виды ионов, а электроды, расположенные по обе стороны мембраны, при пропускании тока заставляют эти ионы двигаться в требуемом направлении. Помимо этого, большой (а иногда и решающий) вклад в изменение состава раствора внутри ПЭМ и в ванне вносят электрохимические реакции, протекающие на электродах. Так реакция образования водорода (на катоде) всегда снижает рН кислых растворов, повышает содержание щелочи в щелочных растворах и превращает нейтральный раствор в щелочной; реакция образования кислорода на аноде дает противоположный результат.

Компоненты процесса

Если необходимо удалять из раствора или промывной воды какие-либо ионы, то для решения этих задач мембранный электролиз обычно позволяет использовать сразу несколько возможных вариантов:

(1) с помощью переноса через мембрану внутрь погружного модуля,

(2) путем участия в электродной реакции,

(3) за счет образования нерастворимых соединений с другими компонентами раствора.

Примеры практического применения ПЭМ.

В ванне улавливания после операции хромирования

Хорошим примером, иллюстрирующим эти варианты, может служить процесс удаления ионов хромата из промывной воды в ванне улавливания после операции хромирования. ПЭМ с анионообменной мембраной установлен в ванне улавливания (рис. 1а). Анод – внутри модуля, катод – непосредственно в ванне улавливания. В ходе электролиза хромат-ионы удаляются из промывной воды:

(1) – путем переноса внутрь модуля;

(2) – восстановления на катоде с образованием ионов Cr3+

(3) – за счет образования нерастворимого хромата, Cr2(CrO4)3.

Сочетание этих трех механизмов позволяет снизить вынос ионов хромата в сточные воды на 95-99% при минимальном расходе электроэнергии и возвращении до 50% хромата из модуля в рабочую ванну. Установив в ванну улавливания два модуля – один с анодом и анионитовой мембраной и второй с катодом и катионитовой мембраной (рис. 1б), удается устранить доступ ионов хромата к катоду и их восстановление. При этом большая часть хромат-ионов переносится внутрь модуля, а затем в виде хромовой кислоты возвращается в ванну хромирования. За счет этого процент рекуперации хромата с 50% до 98 – 99%.

Следует особо отметить, что в обоих рассматриваемых вариантах хромовая кислота, накапливающаяся внутри модуля с анодом и возвращаемая в ванну хромирования, не содержит ионов катионных примесей, присутствовавших в электролите хромирования (железо, медь и др.).

В ванне химической обработки в хромат-содержащих растворах

Другая комбинация мембран и электродов используется для регенерации различных хромат-содержащих растворов, применяемых для осветления и пассивирования цинка, меди и кадмия или снятия соответствующих покрытий с основы. В процессе эксплуатации этих растворов Cr(VI) восстанавливается до Cr(III), обрабатываемый металл (Zn, Cd или Cu) растворяется. В результате в растворах накапливаются ионы трехвалентного хрома и растворяющегося металла, уменьшается концентрация ионов хромата и кислотность раствора в соответствии с уравнением реакции:

3Zn + 2CrO42- + 16H+ → 3Zn2++ 2Cr3+ + 8H2O (1)

В литературе описан ряд экспериментов, в которых ПЭМ используют для регенерации технологических растворов и очистки промывных вод [1-16].

Если в ванне с таким раствором находится ПЭМ с катионитовой мембраной, внутренним катодом и внешним нерастворимым анодом (рис. 1а), то в процессе электролиза ионы Zn2+ будут переходить в ПЭМ, а ионы Cr3+ будут окисляться на аноде с одновременным подкислением раствора:

Cr3+ + 4H2O →CrO42- + 8H++ 3е- (2)

Zn2+ перенос через мембрану в ПЭМ→ Zn2+

Регулируя силу тока, можно произвольно ускорять или замедлять реакцию (2) и т.о. поддерживать постоянный состав рабочего раствора, отвечающий оптимальным значениям отношения Cr(VI)/Cr(III). При этом, полностью ликвидируются периодические сбросы отработанного раствора, а корректировка сводится к минимуму – компенсации уноса раствора с обрабатываемыми деталями.

В ванне улавливания после нанесения покрытия в цианидном электролите

Использование ПЭМ позволяет решить одновременно несколько задач: снизить вынос в ванну последующей проточной промывки ионов металла (цинка, кадмия, меди, серебра, золота), щелочи и цианида. Схема процесса (рис. 2) принципиально отличается от приведенной на рис. 1

Рис. 2. ПЭМ в ванне улавливания после обработки в цианидном растворе

1 – корпус ванны улавливания;

2 – корпус ПЭМ;

3 – внутренний электрод (катод);

4 – катионитовая мембрана;

5 – внешний электрод (анод);

6 – внешний электрод (катод).

Металл осаждается на внешнем катоде (6), цианид окисляется на внешнем аноде (5), а ионы щелочного металла переходят в ПЭМ, образуя там раствор щелочи, которую периодически добавляют в гальваническую ванну, куда также периодически завешивают на анодную штангу внешний катод (6) для анодного растворения осадка металла.

Аналогичную схему процесса используют в ванне улавливания после цинкования в щелочном электролите.

В ванне улавливания после гальванических ванн с сульфатными растворами

В уловителях такого типа используют схему, представленную на рис. 1а. В ПЭМ устанавливают анионитовую мембрану и накапливающуюся в нем серную кислоту периодически добавляют в гальваническую ванну. Металл, выделяющийся на внешнем катоде, возвращают в рабочую ванну путем периодического завешивания катода на анодную штангу в гальванической ванне. В промышленности этот процесс используют на участках меднения и кадмирования.

В ванне улавливания после гальванических ванн с хлоридными растворами

Если электролит в рабочей ванне содержит ионы хлорида, то в ПЭМ устанавливают анод и не анионитовую, а катионитовую мембрану, которая препятствует переносу ионов хлорида в ПЭМ и тем самым предотвращает выделение хлора на аноде. Материал анода должен быть устойчив в кислых растворах, содержащих небольшое количество хлорида (титан или ниобий с электропроводным покрытием). Катод, как и в других случаях, периодически завешивают на анодную штангу в гальваническую ванну.

В промышленности данный процесс используют при цинковании и кадмировании в хлористо-аммонийных электролитах, а также при никелировании.

Травильные растворы в производстве печатных плат

Разработан и используется в промышленности процесс электрохимической регенерации щелочных медно-аммиачных травильных растворов в электролизерах без разделения катодного и анодного пространств. Для кислых хлоридных травильных растворов применяются электролизеры с катионитовой мембраной. Оба типа электролизеров характеризуются высокой производительностью и оправдывают себя лишь в условиях крупномасштабного производства. ПЭМ целесообразно использовать в тех случаях, когда сила тока в установке для регенерации не превышает нескольких десятков ампер, т.е. количество стравливаемой меди не превышает 1 кг в неделю.

При регенерации щелочных растворов (рис. 1а) часть отработанного травильного раствора, находящегося в ванне 5, заливают в ПЭМ, где находится катод, на котором в ходе электролиза осаждается медь. После извлечения заданного количества меди раствор из ПЭМ переливают в ванну 5, а взамен оттуда заливают новую порцию травильного раствора. Процесс повторяют до тех пор, пока концентрация ионов меди в растворе, находящемся в ванне 5, не снизится до заданного уровня.

При регенерации кислого медно-хлоридного раствора катодом, на который осаждается медь, служит внешний электрод, а внутри ПЭМ находится анод и вспомогательный раствор серной кислоты. В данном случае в ПЭМ устанавливают катионитовую мембрану, препятствующую переносу ионов хлорида в анолит и их последующий разряд на аноде с образованием газообразного хлора.

Для регенерации раствора на основе персульфата аммония или пероксида водорода и серной кислоты используют схему, представленную на рис. 1б. Ионы меди переходят из травильного раствора, находящегося в ванне 5, в ПЭМ и разряжаются на катоде. Анод отделен от травильного раствора катионитовой мембраной. Таким образом, регенерируемый раствор отделен от обоих электродов во избежание разложения окислителя, которое могло бы происходить и на катоде, и на аноде.

Экономические факторы

Электрохимическая регенерация технологических растворов и очистка промывной воды в ванне улавливания с помощью ПЭМ дает значительный экономический эффект, т.к. она снижает потребление химикатов, расходуемых при приготовлении растворов, их корректировке и обезвреживании отработанных растворов и сточных вод. Начальные затраты, естественно, зависят от требуемой производительности: в расчете на один ПЭМ они обычно лежат в пределах 20000 – 35000 руб. По заводским данным, срок окупаемости не превышает нескольких месяцев [1]. Установка ПЭМ в ваннах улавливания после всех технологических операций, где используются растворы, содержащие хромовую кислоту или ее соли, а также ионы цинка, кадмия, никеля и др., позволяет небольшим гальваническим участкам обойтись вообще без очистных сооружений, а для крупномасштабных производств резко снизить нагрузку на очистные сооружения по объему стоков и по количеству удаляемых из них токсичных компонентов. В итоге стоимость очистных сооружений плюс дополнительные затраты на оснащение цеха погружными модулями оказываются гораздо ниже, чем в отсутствие ПЭМ. Эксплуатационные расходы и энергопотребление также резко снижаются при использовании ПЭМ. В качестве примера можно сослаться на опыт работы ОАО «Уралвагонзавод» (г. Нижний Тагил), где использование погружного модуля на участке хромирования дало годовой экономический эффект около 140000 руб., а срок окупаемости составил 3,5 месяца [16].

Литература

1. Кругликов С.С., Тураев Д.Ю., Кудрявцев В.Н., Ярлыков М.М.. Гальванотехника и обработка поверхности. -2001.-9, №4. -С.39.

2. Тураев Д.Ю., Кругликов С.С.. Успехи в химии и химической технологии. -2001, вып.XV, Тез.докл., ч.5, -С.59.

3. Кузнецов В.В., Смирнов В.А., Тураев Д.Ю., Кругликов С.С., Кудрявцев В.Н.. Гальванотехника и обработка поверхности.-2002. -10, №3. -С.41.

4. Кругликов С.С., Тураев Д.Ю.. Гальванотехника и обработка поверхности.- 2002. -10, №3. -С.57.

5. Кругликов С.С., Тураев Д.Ю., Кузнецова Н.С.. Гальванотехника и обработка поверхности. -2003. -11, №1. -С.37.

6. Кузнецов В.В., Анисимов С.М., Кругликов С.С., Тураев Д.Ю.. Гальванотехника и обработка поверхности. -2004.-12, №2. -С.34.

7. Кругликов С.С., Тураев Д.Ю., Бородулин А.А.. Защита металлов. -2005. -41, №3. -С.1.

8. Сироткин В.М., Кругликова Е.С., Бобылева Е.А., Тураев Д.Ю.. Гальванотехника и обработка поверхности. -2005. -13, №1. -С.44.

9. Тураев Д.Ю., Кругликов С.С., Парфенова А.В.. Журнал прикладной химии. -2005. -78, №9. –С.1469.

10. Кругликов С.С., Кочергина Л.И., Белкина Л.Н., Яшина О.А.. Гальванотехника и обработка поверхности. -2005. -3, №1. -С.69.

11. Сироткин В.И., Казакова К.В., Кругликов С.С.. Гальванотехника и обработка поверхности. -2005. -13, №3. -С.33.

12. Кругликов С.С., Бобылева Е.А., Соловых Т.В., Сироткин В.И., Кругликова Е.С.. Тез.докл.3-й Междун.конф. «Покрытия и обработка поверхности-2006», -2006. -М.ЦМТ, -С.119.

13. Кругликов С.С., Казакова К.В.. Тез.докл.3-й Междун.конф. «Покрытия и обработка поверхности-2006», -2006. -М.ЦМТ, -С.110.

14. Кругликов С.С., Смирнова Т.А., Андрианова Н.А.. Тез.докл.3-й Междун.конф. «Покрытия и обработка поверхности-2006», -2006, -М.ЦМТ, -С.111.

15. Тураев Д.Ю., Веселовская А.И., Кругликов С.С.. Успехи в химии и хим. Технологии. -2006.-XX, -№9. -С.72.

16. Курушина Н.В., Клещевникова И.В. Экология производства- 2006.-3, бюл.№2.

С.С.Кругликов.

www.newchemistry.ru