НЕНАСЫЩЕННЫЕ ПОЛИЭФИРНЫЕ СМОЛЫ: сырье и способы получения

Полиэфирные смолы представляют собой ненасыщенные олигомеры (олигоэфиры), например полималеинаты и олигоэфиракрилаты.

Смеси указанных олигоэфиров и растворы их в способных сополимеризоваться мономерах (стирол, метилметакрилат, диаллилфталат и др.) обычно также называются полиэфирными смолами. Олигоэфиры получают поликонденсацией в расплаве или инертном растворителе: полималеинаты

из малеиновой кислоты HOOCCH = CHCOOH или её ангидрида (иногда в смеси с др. дикарбоновой кислотой или ангидридом) и гликоля; олигоэфиракрилаты

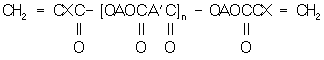

из ненасыщенной монокарбоновой кислоты [обычно акриловой CH2=CHCOOH или метакриловой CH2=C (CH3) COOH], гликоля и дикарбоновой кислоты. В приведённых выше формулах А и А' — двухвалентные остатки, входящие в состав молекул гликоля и дикарбоновой кислоты соответственно; Х=—Н, —СНз или —Cl; х = 1-5; у = 0-5; n = 1—20. В качестве гликолей чаще всего используют этилен-, диэтилен-, триэтилен- и 1,2-пропиленгликоли; иногда (главным образом при получении олигоэфиракрилатов) гликоли частично или полностью заменяют глицерином, пентаэритритом или ксилитом. В качестве дикарбоновых кислот применяют адипиновую кислоту, себациновую, фталевую, изофталевую, терефталевую, тетрахлорфталевую и др. Ненасыщенные олигоэфиры — вязкие жидкости или твёрдые вещества с температурой размягчения 30—150 °С, молекулярной массой 300—3000, плотностью 1,1—1,5 г/см3 (20 °C). Большую часть полиэфирных смол применяют в качестве связующих для стеклопластиков.

Кроме того, их широко используют для приготовления лакокрасочных материалов, в качестве полимерных компаундов для заливки деталей радио- и электротехнического оборудования, для пропитки пористых металлических отливок с целью их герметизации, а также для получения галантерейных изделий и др. Полиэфирные смолы применяют и как основу композиций для наливных полов, замазок и клеев для склеивания стеклопластиков между собой, а также с асбоцементными и древесноволокнистыми плитами, сотопластами и др. материалами.

Сырье для получения сложных полиэфиров

Наиболее широкое применение для получения полиэфиров получили гликоли {этиленгликоль, 1,2-пропиленгликоль, диэтиленгликоль, триэтиленгликоль),- глицерин, бисфенолы (дифенилолпропан), пентаэритрит, а также двухосновные кислоты (фумаровая, терефталевая, адйпиновая, себациновая) и их ангидриды (фталевый, малеиновый).

Этиленгликоль — бесцветная, малоподвижная жидкость, т. кип. 197,6 °С, т. пл. —12,3 °С, плотность 1113 кг/м3. Этиленгликоль в промышленности получают гидратацией окиси этилена в присутствии серной кислоты или омылением 1,2-дихлорэтана.

Пропиленгликоль — бесцветная вязкая жидкость, т. кип. 187,4 °С, т. пл. — 50 °С, плотность 1036 кг/м3. Промышленный способ получения 1,2-пропиленгликоля — гидратация окиси пропилена.

Диэтиленгликоль — бесцветная вязкая жидкость». т. кип. 247 °С, т. пл. —б °С, плотность 1180 кг/м3. В промышленности диэтиленгликоль получают взаимодействием этиленгликоля с окисью этилена или этиленгликоля с этиленхлоргидрином:

Триэтиленгликоль — бесцветная вязкая жидкость, т. кип. 290 °С, т. пл. —5 ˚С, плотность 1120 кг/м3. В промышленности триэтиленгликоль получают из этиленгликоля и окиси этилена. Все гликоли гигроскопичны, в любых соотношениях смешиваются с водой и этиловым спиртом.

Глицерин — сиропообразная бесцветная сладкая на вкус жидкость, т. кип. 290 ˚С, т. пл. 17,9 ˚С, плотность 1264 кг/м3. Глицерин очень гигроскопичен и смешивается с водой и спиртами в любых соотношениях. В промышленности глицерин получают расщеплением жиров, а также синтезом из пропилена.

Синтез глицерина на основе пропилена является более перспективным методом, так как не требует расхода пищевого сырья.

Пентаэритрит — бесцветное кристаллическое вещество, т. пл. 263,5˚С, плотность 1397 кг/м3, растворимость в воде 7,1% при 25 ˚С. Пентаэритрит получают взаимодействием ацетальдегида с формальдегидом в водном растворе в присутствии щелочи.

Адипиновая кислота — бесцветные кристаллы, т. пл. 149—150 °С, т. кип. 265 °С при 13,3 кПа; растворима в этиловом спирте, в воде при 15˚С растворяется примерно 1,5% адипиновой кислоты.

Основными промышленными методами получения адипиновой кислоты являются:

окисление циклогексанола азотной кислотой или кислородом в присутствии солей марганца или через ее ангидрид, синтезируемый карбонилированием тетрагидрофурана.

Себациновая кислота представляет собой бесцветные кристаллы, т. пл. 134,5 °С, т. кип. 294,5 °С при 13,3 кПа, плотность 1027 кг/м3; хорошо растворима в спирте, диэтиловом эфире, в воде при 15 °С растворяется примерно 0,1% себациновой кислоты. В промышленности себациновую кислоту получают сухой перегонкой продуктов щелочного расщепления касторового масла, окислением циклодекана азотной кислотой, электролизом натриевых солей монометилового или моноэтилового эфира адипиновой кислоты.

Фумаровая кислота представляет собой бесцветное кристаллическое вещество, т. пл. 287 °С (в запаянном капилляре), т. кип. 290 °С, плотность 1635 кг/м3. Плохо растворяется в воде и почти во всех других растворителях. Получается кипячением 30—40%-ного водного раствора малеиновой кислоты с соляной кислотой.

Терефталевая кислота (n-фталевая) — бесцветные кристаллы, т. пл. 425°С (в запаянном капилляре). Растворима в пиридине и диметилформамиде, нерастворима в воде. Получают терефталевую кислоту окислением ft-ксилола или и-толуиловой кислоты. Для синтеза полиэфиров чаще применяют диметиловый эфир терефталевой кислоты.

Диметилтерефталат — бесцветные кристаллы, т. пл. 141—142 °С, плотность 1630 кг/м3. Растворяется в диэтиловом эфире, умеренно — в горячем этиловом спирте. Диметилтерефталат получают при пропускании хлористого водорода в суспензию терефталевой кислоты в метаноле или при нагревании терефталевой кислоты с метанолом в присутствии серной кислоты.

Фталевый ангидрид — бесцветные кристаллы, т. пл. 130,8 °С, т. кип. 284,5 °С, плотность 1527 кг/м3; легко возгоняется. В холодной воде почти не растворяется, горячей гидролизуется в ортофталевую кислоту. Умеренно растворим в органических растворителях. Фталевый ангидрид получают окислением над нафталина или оксилола в газовой фазе.

Малеиновый ангидрид — бесцветные кристаллы, т. пл. 52,8 °С, т. кип. 200 °С:

При растворении в воде дает малеиновую кислоту, в спиртах — диалкилмалеинаты; хорошо растворяется в диоксане, ацетоне, этилацетате, хлороформе.

Малеиновый ангидрид получают окислением в паровой фазе бензола или фурфурола.

Свойства и способы производства ненасыщенных полиэфиров

В первую очередь, основным предметом Исследования являются ненасыщенные полиэфиры. Среди них широкое практическое применение нашли полиалкиленгликольмалеинаты и полиалкиленгликольфумараты, а также полиэфиракрилаты. При получении полиалкиленгликольмалеинатов и полиалкиленгликольфумаратов для регулирования их свойств часть ненасыщенной кислоты обычно заменяют так называемыми модифицирующими кислотами или их ангидридами: адипиновой, себациновой, терефталевой и др., фталевым, тетра- гексагидрофталевыми и другими ангидридами. Насыщенные двухосновные кислоты (адипиновая и др.) повышают ударную вязкость отвержденных полиэфиров, причем это возрастание тем существенней, чем длиннее цепь кислоты. Ароматические кислоты (ангидриды) увеличивают теплостойкость и прочность полиэфиров. Ангидриды галогенсодержащих ароматических кислот к тому же снижают горючесть, полиэфиров. Часто с этой целью используют тетрахлорфталевый или хлорэндиковый ангидрид, который представляет собой продукт взаимодействия гек-сахлорциклопеитадиена с малеиновым ангидридом.

В зависимости от молекулярной массы (500 — 3000) НПЭ представляет собой жидкости или твердые вещества. Товарные НПЭФ, так называемые полиэфирные смолы, выпускают в виде 30 — 40%-ных растворов в стироле — отечественные полиэфирные смолы марок ПН – или в диметакрилате триэтиленгликоля (ТГМ-3) — бесстирольные полиэфирные смолы марок ПН-609-21М и др.

Для инициирования сополимеризации НПЭФ с мономерами (отверждения) обычно используют перекиси и гидроперекиси: перекиси бензоила, метилэтилкетона и циклогексила, а также гидроперекись изопропилбензола. Для снижения температуры разложения перекисей вводят ускорители, которые подбирают в зависимости от инициатора. Так, при использовании перекиси бензоила применяют диметиланилин, а совместно с гидроперекисями — нафтенат кобальта (ускоритель НК). Применение ускорителей позволяет вести отверждение НПЭФ при комнатной температуре. Отверждение сопровождается увеличением плотности НПЭФ и их усадкой. Инициатор и ускоритель отверждения вводят в НПЭФ непосредственно перед их переработкой. Для предупреждения преждевременного гелеобразования (желатинизации) применяют ингибитор — гидрохинон, который добавляют в начале процесса поликонденсации.

При взаимодействии этиленгликоля с малеиновым ангидридом происходит образование полиэтиленгликольмалеината. Процесс продолжается до образования олигомера. Полученный полиэтиленгликольмалеинат при сополимеризации со стиролом, образует сшитый сополимер.

Применение для отверждения НПЭФ вместо винильных мономеров аллиловых, например триаллилцианурата, позволяет получать более тепло- и термостойкие сополимеры с пониженной горючестью. Для получения полиэфиракрилатов (ПЭА) применяют этиленгликоль, диэтиленгликоль, триэтиленгликоль и глицерин, бисфенолы; из двухосновных кислот — себациновую, адипиновую, а также фталевый ангидрид. Одним из наиболее распространенных ПЭА является диметакрилат триэтиленгликоля ТГМ-3. Усадка при отверждении полиалкиленгликольмалеинатов и полиалкиленгликольфумаратов составляет до 5%, для полиэфиракрилатов до 0,5%.

Технологическая схема процесса получения полиалкиленгликольмалеинатфталатов следующая. Реактор для производства ненасыщенных полиэфиров представляет собой изготовленный из нержавеющей стали или биметалла вертикальный цилиндрический аппарат с эллиптическим днищем и крышкой, снабженный мешалкой обычного рамно-якорного типа и рубашкой. В реактор через крышку введена барботажная труба, по которой подают азот для вытеснения воздуха.

В реактор загружают гликоль и после его подогрева до 100°С — малеиновый и фталевый ангидриды. Иногда в реактор добавляют в количестве 10% от массы основных компонентов растворитель, образующий азеотропную смесь с

выделяющейся при синтезе водой, что облегчает ее удаление. Процесс поликонденсации проводят при 170—200 °С и работающей мешалке в токе азота. Пары гликоля конденсируются в обратном холодильнике и конденсат стекает в реактор, а пары воды и азот отводятся через прямой холодильник. Водный конденсат собирается в сборнике. Контролируют процесс по кислотному числу, которое к концу поликонденсации должно составлять 20—45 мг КОН/г. Готовый полиэфир после охлаждения до 70 °С сливают в смеситель, где растворяют в стироле или олигомере ТГМ-3. Полученный раствор (полиэфирную смолу ПН-1, массовое соотношение полиэфир: стирол в которой составляет 70:30) после охлаждения фильтруют и сливают в тару.

Технологический процесс получения полиэфиракрилатов в основном аналогичен рассмотренному, но осуществляется в более, мягких условиях (при более низких температурах), что позволяет избежать полимеризации ПЭА.

Полиэфирные смолы марок ПН-1, ПН-3, ПН-6, ПН-609-21М и другие представляют собой вязкие прозрачные жидкости желтого, темно-красного или коричневого цвета. В качестве инициирующей системы отверждения применяют на 100 ч. (масс.) смолы: 3—6 ч. (масс.) гидроперекиси изопропилбензола и 8 ч. (масс.) ускорителя НК для смол ПН-1, ПН-3 и ПН-6; 4 ч. (масс.) гидроперекиси изопропилбензола и 5 ч. (масс.) ускорителя НК для смолы ПН-609-21М.

Другие ПЭА (МГФ-9, ТМГФ-11) —также жидкости желто-коричневого цвета, более вязкие, чем ТГМ-3. ПЭА используют как связующие в производстве стеклопластиков, заливочных компаундов, герметиков и т. д.

Полиэфирные смолы получили широкое применение в качестве связующих для стеклопластиков, компаундов, лаков для отделки мебели и футляров радиоприемников и телевизоров и для, других назначений.

Применение ТГМ-3 для отверждения НПЭ взамен летучего и токсичного стирола позволяет улучшить санитарно-гигиенические условия труда, повысить теплостойкость и физико-механические свойства отвержденных сополимеров.

На основе ненасыщенных полиэфиров получают также пресс-материалы: препреги и премиксы.

Препреги — предварительно пропитанные связующим рулонные наполнители — бумага, стеклянные и другие волокна, стеклоткани и стекломаты. Связующим являются твердые ненасыщенные полиэфиры, обладающие достаточной текучестью в расплавленном виде. В частности, для изготовления препрегов пригодны кристаллизующиеся полиэфиры, например полиэтиленгликольфумарат. Этот полиэфир быстро кристаллизуется в смеси с акриловыми и винильными мономерами.

Ткани или бумагу используют для получения нерастекающихся препрегов, а стекломаты из рубленого волокна — растекающихся пресс-материалов. При прессовании последних растекаемостью обладает не только связующее, но и наполнитель, что позволяет получать изделия сложной конфигурации.

Технологический процесс получения препрегов состоит в том, что стекломат или стеклоткань сматываются с рулона и направляются в зазор между двумя пропиточными валиками, куда поступает расплав связующего.

Премиксы — предварительно смешанные пресс-композиции. Практически этот термин относится только к наполненным пресс-материалам на основе ненасыщенных полиэфиров. Помимо связующего, инициатора и волокнистого наполнителя (стекловолокна, асбеста и др.) в состав премикса вводят порошковый наполнитель (мел, каолин), смазку (стеараты цинка или магния) и, для окрашенных материалов, красители или пигменты (лак бирюзовый, лак алый, двуокись титана, окись хрома).

Технологический процесс производства премиксов заключается в том, что в смеситель периодического действия (например, двухвальный) загружают полиэфир, инициатор и пигмент в виде пасты, перемешивают, а затем вводят смазку. После дополнительного перемешивания загружают порошковый наполнитель, снова перемешивают и, наконец, прибавляют рубленое стекловолокно или другой волокнистый наполнитель, после чего следует окончательное смешение. При использовании смесителей непрерывного действия процесс можно проводить непрерывно. Готовый премикс представляет собой тестообразную композицию или гранулы; его можно хранить не более 3—6 мес. в темном помещении при температуре не выше 20 °С.

Премиксы перерабатывают в изделия компрессионным прессованием при 130—150°С, давлении 2—10 МПа и выдержке 30-60 с на 1 мм толщины изделия. По сравнению с обычной технологией получения изделий из стеклопластиков, применение премиксов дает следующие преимущества: 1) переработка премикса в изделия отделена от производства связующего, которое часто (например, для полиэфирных смол, растворенных в стироле) связано с применением летучих токсичных мономеров; 2) усадка премиксов значительно меньше в связи с применением порошкового минерального наполнителя; 3) при прессовании премиксов не происходит отжима связующего от стекловолокна.

Премиксы превосходят препреги по текучести, но уступают им по прочностным свойствам после отверждения.

C текущей ситуацией и прогнозом развития российского рынка полиэфирных смол можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок полиэфирных смол в России».

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование