АППАРАТУРНОЕ ОФОРМЛЕНИЕ ОТЕЧЕСТВЕННЫХ ПРОИЗВОДСТВ НЕФТЯНОГО БЕНЗОЛА

Производство бензола в России осуществляется на предприятиях нефтеперерабатывающей (нефтяной бензол), коксохимической и металлургической промышленности (каменноугольный бензол).

Большая часть предприятий, располагающих мощностями по производству бензола, представляют нефтеперерабатывающую и нефтехимическую промышленность.

В данном обзоре сделан акцент на технологиях и аппаратурном оформлении российский мощностей по бензолу, представлены данные по существующим на крупнейших предприятиях установкам, сырье. Описаны работы, проводимые предприятиями с целью модернизации производства.

Т.к. уровень затрат на химическую технологию рассматриваемых процессов очень сильно зависит от конверсии и селективности, в отдельном подразделе отображены сведения о реакторах стадии переработки пироконденсата, действующих на олефиновых производства, типах и свойствах применяемых и ранее использованных катализаторах.

В приложении приведены технологические характеристики установок и реакторов, функционирующих на рассмотренных заводах.

ОАО «Нижнекамскнефтехим» (Республика Татарстан)

Производственный комплекс ОАО «Нижнекамскнефтехим» включает в себя 10 заводов основного производства, 10 управлений (железнодорожного транспорта, магистральных этиленопроводов и др.), 7 центров (в т.ч. научно-технологический и проектно-конструкторский).

Основу товарной номенклатуры составляют:

- мономеры, являющиеся исходным сырьем для производства каучуков;

- синтетические каучуки общего и специального назначения;

- другая нефтехимическая продукция (окись этилена, окись пропилена, альфа-олефины, полистирол, поверхностно-активные вещества и т.п.).

Бензол на предприятии производится путем переработки жидких продуктов пиролиза. Полученный продукт предприятие перерабатывает на собственных мощностях с получением этилбензола – стирола, а также поставляет на внутренний рынок и на экспорт.

Основным сырьем для производства нефтехимических продуктов на НКНС являются прямогонный бензин и ШФЛУ. Прямогонный бензин получают из нефти, а ШФЛУ - из газового конденсата. Далее путем пиролиза ШФЛУ и прямогонного бензина получают этилен, пропилен и бензол.

Газовый конденсат и ШФЛУ НКНС получает с Миннибаевского газоперерабатывающего завода (МГПЗ). В настоящее время НКНС осуществляет переход с МГПЗ на центральную газо-фракционную установку ННПЗ, что позволит компании закупать вместо ШФЛУ более дешевый газовый конденсат и на месте перерабатывать его в ШФЛУ, при этом используя побочные продукты переработки для своих производств.

Прямогонный бензин поставляется Нижнекамским НПЗ (ННПЗ). Сырье для переработки ННПЗ получает по трубопроводам Татнефти. На производстве эксплуатируется установка по первичной переработке нефти ЭЛОУ-АВТ-7, мощностью 7 млн.тн нефти в год. Осуществляется производство ЭП-450 этилена, пропилена, бензола и бутадиена, мощностью соответственно 450 тыс.тн, 220 тыс.тн, 187 тыс.тн и 54 тыс.тн в год. Год пуска производства – 1977.

В 1992 году была осуществлена реконструкция и модернизация производства ЭП-450. В 2000 году на заводе ЭП-450 была произведена замена конвекционной печи Е-ВА-111. В 2001 году была установлена новая печь пиролиза Е-ВА-114 типа SRT-IV. Постоянным партнером «Нижнекамскнефтефтехима» в этом направлении является западноевропейская корпорация АВВ LUMMUS GLOBAL.

В конце 2006 году «Нижнекамскнефтефтехим» завершил капитальный ремонт производства олефинов в рамках реализации программы модернизации. В цехе компримирования и газоразделения модернизированы колонна выделения пропилена и депропанизатор, а в цехе пиролиза заменены трубопроводы подачи пирогаза с печей пиролиза в колонну фракционирования и циркуляции закалочного масла. Вместо двух печей пиролиза прямогонного бензина была установлена одна многофункциональная печь большей производительности типа SRT-VI. Только за счет повышения выходов предприятие дополнительно будет получать до 15 тыс. тонн этилена и 5-6 тыс. тонн бензола в год.

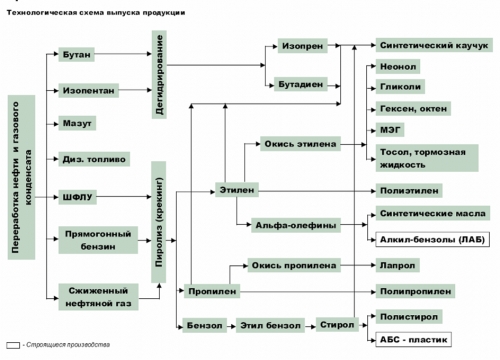

Ниже представлена схема производства ОАО «Нижнекамскнефтехим».

Рис. Схема производства ОАО «Нижнекамскнефтехим»

ОАО «Салаватнефтеоргсинтез» (Республика Башкортостан)

Одним из крупнейших нефтехимических комплексов России является ОАО «Салаватнефтеоргсинтез». Контрольный пакет акций предприятия находится в управлении «Газпрома».

Комбинат осуществляет первичную переработку нефти, выпуск минеральных удобрений, пластмасс и других химических продуктов. В состав акционерного общества «Салаватнефтеоргсинтез» входят 7 технологических заводов: нефтеперерабатывающий завод, нефтехимический завод, завод «Синтез», завод «Мономер», завод минеральных удобрений, завод катализаторов, а также ремонтно-механический завод, ряд вспомогательных и обслуживающих подразделений.

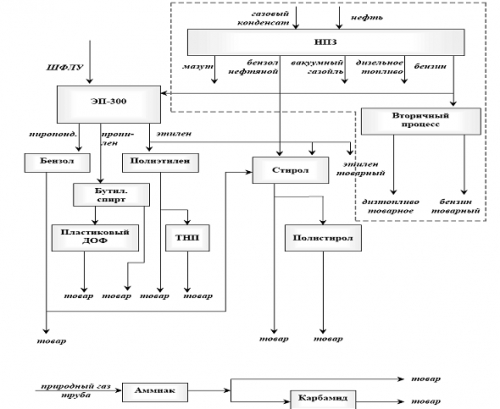

Процесс производства СНОСа можно условно разделить на три основные стадии. На первой стадии сырая нефть и газовый конденсат поступают на НПЗ для первичной переработки, в процессе чего образуются: бензин прямогонный, дизельное топливо, вакуумный газойль, мазут, ШФЛУ и бензол нефтяной. Далее бензин проходит вторичную обработку для получения товарного бензина. Для получения продукции нефтехимии используются бензин прямогонный, бензол нефтяной и ШФЛУ. Предприятие обладает технической возможностью переработки как нефти, так и газового конденсата. Нефть предприятию поставляют «Сургутнефтегаз», «Сургутгазпром», «Газпром».

На заводе «Мономер» осуществляется производство ЭП-300, основной продукцией которого являются этилен и пропилен. Год пуска производства – 1984. Для увеличения мощности ЭП-300 на заводе «Мономер» идет модернизация пиролизного блока: замена действующих печей SRT-1 на современные SRT-6 компании ABB Lummus Global. Змеевики пиролиза STR-6 - последнее слово в пиролизе углеводородного сырья широкого диапазона (от легкого до тяжелого) вакуумного газойля и дизельного топлива.

Полученный в процессе пиролиза пироконденсат перерабатывается с получением БТК-фракции и далее бензола. До 2004 года предприятие было одним из крупнейших поставщиков бензола на внутренний рынок. После ввода в 2004 году 230 тыс. тонн новых мощностей по производству этилбензола предприятие перерабатывает весь объем бензола на собственных мощностях.

В связи с ростом потребности цеха № 46 в сырье для производства этилбензола и стирола «Салаватнефиеоргсинтез» начал реализацию нового этапа программы модернизации на заводе «Мономер». В цехе № 58 завода на блоке термического гидродеалкилирования произведен монтаж новой современной печи П–302. Кроме того, установлен реактор каталитической доочистки бензола большей производительности и внедрена схема предварительной подготовки высокосернистого сырья.

В ближайшее время планируется реконструировать узел регенерации катализаторов, что позволит увеличить межремонтный пробег оборудования, а, следовательно, и объемы выпускаемой продукции.

Ниже представлена схема производства ОАО «Салаватнефтеоргсинтез».

ОАО «Сибур-Нефтехим» (Нижегородская обл.)

Крупнейшей нефтехимической компанией Нижегородской области является ОАО «Сибур-Нефтехим». Входит в состав производственно-технологического комплекса ОАО «Сибур Холдинг». Основной вид деятельности предприятия - производство и реализация продуктов переработки углеводородного сырья, а также продукции хлорорганического синтеза.

В состав компании «Сибур-Нефтехим» входят три предприятия: завод «Капролактам», Нефтехимический завод и Завод окиси этилена и гликолей. Последние два предприятия, расположенные в городах-спутниках Нижнего Новгорода Кстове и Дзержинске, связаны между собой этиленопроводом и образуют технологическую цепочку по производству и переработке этилена.

Основным сырьем для производства продукции является попутный продукт нефтегазодобычи, а именно попутный нефтяной газ (ПНГ). Поставщиками ПНГ на предприятия ОАО «СИБУР» являются нефтяные компании: ТНК, Сургутнефтегаз, Лукойл, Сибнефть, Роснефть и другие. Из ПНГ извлекают широкую фракцию легких углеводородов (ШФЛУ), являющуюся базовым сырьем для производства основных продуктов нефтехимии.

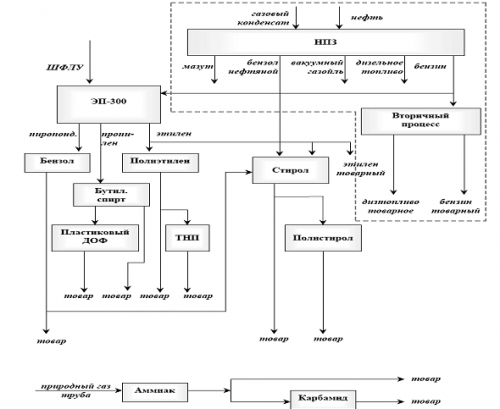

На нефтехимическом заводе осуществляется переработка давальческих углеводородного сырья и пироконденсата с получением этилена, пропилена, бензола, фракций С5 и С9, ББФ, пиролизной смолы.

Производство олефинов осуществляется на установке ЭП-300 мощностью 300 тыс. тонн этилена и 150 тыс. тонн пропилена в год. Мощности по бензолу составляют 95 тыс. тонн. Год пуска производства – 1981.

В 2005 году была проведена реконструкция производства, были введены в эксплуатацию новые, более производительные печи пиролиза F-100, F-120, F-130, поставленные голландской фирмой «Текнип». Как и старые печи пиролиза, печи F-120 и F-130 работают как на жидком, так и на газообразном сырье. В отличие от них новые печь имеют встроенный пароперегреватель, что позволяет более полно использовать температуру отходящих газов, они также имеют новый тип змеевика, горелок и т.д. Все эти конструктивные изменения в совокупности обеспечивают существенную экономию сырья, повышают селективность отбора продукта – позволяют добиваться более высокого выхода ценных компонентов этилена, пропилена, бензола. Кроме того, новые печи обеспечивает существенно большую экологичность процесса пиролиза за счет снижения выброса вредных ингредиентов в атмосферу и снижения температуры дымовых газов.

Ниже представлена схема технологического передела сырья производственного блока ОАО «АК «Сибур».

ООО «Ставролен» (г. Буденновск, Ставропольский край)

ООО «Ставролен» создано на базе ОАО «Ставропольполимер», крупнейшего в РФ производителя полиэтилена. Введено в эксплуатацию в 1981 году. С 1998 года входит в состав группы «ЛУКОЙЛ». Мощность по бензолу –95 тыс. т/год.

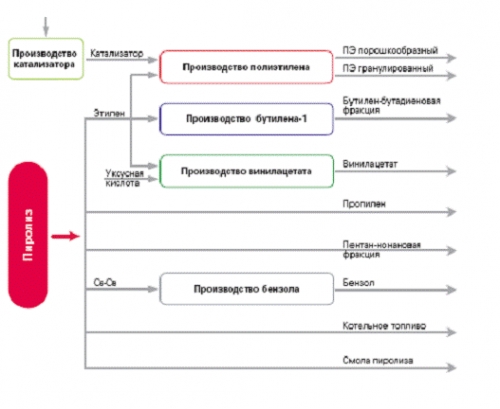

«Ставролен» расположен в регионе газовых месторождений Северного Каспия, разрабатываемых НК ЛУКОЙЛ. Завод располагает одной из крупнейших в России пиролизной установкой, использующей различные виды углеводородного сырья: прямогонный бензин, пропанбутановую фракцию и ШФЛУ.

Предприятие работает по технологиям, разработанным фирмами «Линде», «Юнион Карбайд» и «Байер». Основная продукция - полиэтилен низкого давления, пропилен, бензол, жидкие продукты пиролиза углеводородного сырья, винилацетат, поливинилацетатная дисперсия (ПВАД), кислород жидкий технический и медицинский. Предприятие вместе с другим предприятием из структуры «Лукойла» - ООО «Саратоворгсинтез» – представляет собой единую технологическую цепочку: в Саратов из Буденновска поступают пропилен и бензол - основное сырье для производства фенола-ацетона на «Саратоворгсинтезе». На производстве существуют установки ЭП-250 (1980 г. - после реконструкции) и ЭП-450 (1992г.).

На предприятии осуществлено изменение структуры сырья и конструкций печей. В результате модернизации доля газовой составляющей в перерабатываемом сырье увеличена до 20%. Ведется строительство перерабатывающего производства сжиженных газов с потреблением 445 тыс. тонн в год.

Рис. Схема производства ООО «Ставролен».

ОАО «Cибнефть – Омский нефтеперерабатывающий завод» (г.Омск)

Омский НПЗ - основное перерабатывающее предприятие компании Сибнефть. Расположен в южной части Западно-Сибирского региона неподалеку от границы с Казахстаном на стыке двух крупных нефтепродуктопроводов, один из которых идет на восток в направлении Новосибирска, а второй - на запад, в Уфу. Первые установки завода первичной переработки нефти введены в эксплуатацию в 1955 г. Установленная мощность составляет 19,5 млн. тонн в год.

Комплекс по производству ароматики – бензола, толуола, пара- и ортоксилола – был построен в 70-х годах (технология фирмы UOP). В состав комплекса вошли 11 установок, среди которых установки ректификации, гидроочистки, абсорбированного выделения параксилола, изомеризации ксилолов, трансалкилирования ароматики, термодеалкилирования толуола.

Технологический цикл первых шести установок направлен на подготовку сырья для процесса каталитического риформинга, непосредственно на каталитический риформинг и производство бензола. Технологический цикл остальных четырех секций предназначен, в основном, для производства орто- и параксилолов. Головной технологической установкой является установка каталитического риформинга с непрерывной регенерацией катализатора. На данный момент идет модернизация комплекса производства ароматики.

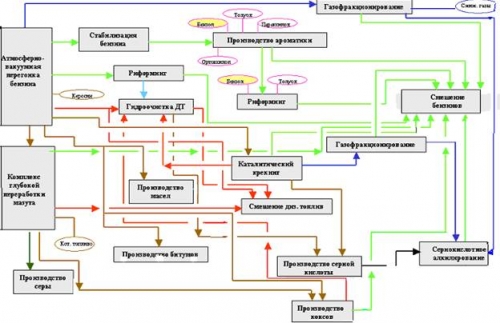

Ниже представлена схема производства Омского нефтеперерабатывающего завода.

Рис. Схема производства ОАО «Сибнефть – Омский НПЗ».

C текущей ситуацией и прогнозом развития российского рынка бензола можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок бензола в России».

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование

Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 672-70-46

E-mail: mail@akpr.ru

WWW: www.akpr.ru