ТЕХНОЛОГИЯ МНОГОКОМПОНЕНТНОГО ЛИТЬЯ SUMITOMO DEMAG

Технология многокомпонентного литья в течение последних лет прошла бурную стадию развития.

Это особенно проявляется на примере изготовления изделий с многоцветным дизайном, конструктивно сложных изделий, состоящих из двух или более полимерных материалов, декорирования, этикетирования, литья изделий из пластмасс с декорированием тканью или пленкой, литьевой сборки изделий. Разрабатываются все новые варианты технологий, появляются новые эластомеры и комбинации материалов, которые находят применение в инновационных изделиях автомобильной промышленности, в медицине, в средствах коммуникации, в электронике, при производстве упаковок и спортивных изделий - все это еще недавно было немыслимо. Фирма Sumitomo (SHI) Demag тоже внесла свой вклад в данное развитие: Типоряд Multi в сотнях установок проявляет свою способность сочетать изготовление высококачественных изделий с экономичными процессами производства путем инновационных, специфичных прикладных решений.

Сферы применения

Понятие „многокомпонентная технология литья“ включает множество самых различных исполнений пресс-форм и технологий. Их общность состоит в том, что несколько узлов впрыска последовательно или параллельно впрыскивают различные материалы, образующие одну деталь. При последовательном впрыскивании эластомеры образуют либо «гомогенные» детали (например, задние фары автомобиля) или «гетерогенные» детали (например, пробки с уплотнением). При параллельном впрыскивании, при так называемом сэндвич-литье, создается многослойная деталь. Эта деталь имеет, например, мягкую внешнюю оболочку и твердую сердцевину, или сердцевину из вторичного гранулята и оболочку из первичного материала, образующего высококачественные поверхности.

Преимущества

Несмотря на все различия, многокомпонентные технологии обладают сходными преимуществами

• Значительно сокращается время цикла

• Наладка автомата, по сравнению с двумя отдельными машинами, осуществляется проще и быстрее

• Упрощаются рабочие операции

• Уменьшаются расходы на монтаж

• Улучшается качество и воспроизводимость

• Уменьшается потребность в производственной площади

• Сокращается энергопотребление

Перечень технологий многокомпонентного литья

• Двухкомпонентное литье – одновременный или последовательных впрыск двух компонентов в одну и туже полость

• Технология Core-Back – последовательный впрыск двух компонентов в полость; пространство для второго материала освобождается путем удаления разделительного элемента

• Технология с переносом заготовки – заготовка переставляется вручную /с помощью робота во вторую полость или в следующий автомат

• Технология с поворотом – перестановка заготовки путем горизонтального или вертикального поворотного устройства в машине/ в пресс-форме

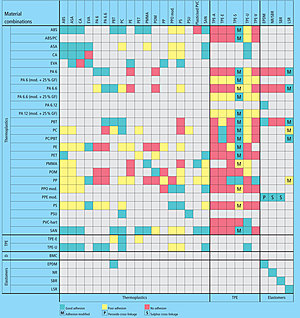

Возможные комбинации материалов

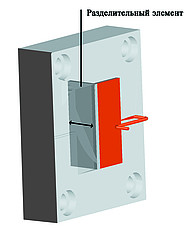

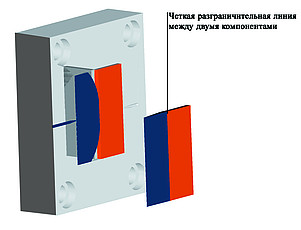

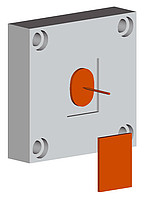

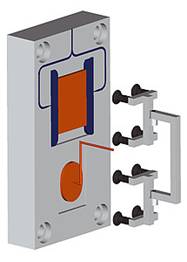

Последовательное литье - технология Core-Back

Технология Core-Back (=многокомпонентное литье) заключается в последовательной подаче расплавов различных компонентов. После впрыскивания первого материала в полость изменяется геометрия полостей. Специальные разделительные элементы открывают заполненное пространство к еще пустой зоне полости. Окончательное заполнение формы детали выполняется при следующем впрыске вторым материалом. При этом возможно применение как одного и того же материала, так и различных термопластов или термопластичных эластомеров.

Предпосылкой для применения технологии Core-Back являются геометрия литых деталей, при которой возможно освобождение второй полости в результате прямолинейного движения тяги сердечников, а также адгезионная способность обоих материалов.

Закрытый разделительный элемент ограничивает

полость для первого материала

Вытянутый разделительный элемент позволяет

адгезию второго материала с первым

Преимущества

• Не требуется удвоенное количество полостей, как при способе с поворотом или перестановкой, благодаря этому возможно применение более малых и экономных пресс-форм, а также более малых узлов смыкания автоматов

• Более низкие затраты на приобретение, так как не требуется поворотный стол и робот

Примеры применения

1. Детали автомобилей из полипропилена с уплотнением; чаще всего используется сочетание полипропилена с термопластичным эластомером.

2. Крышки с откидывающимся верхом (Flip-Top), здесь обычно используется один и тот же полипропилен различного цвета.

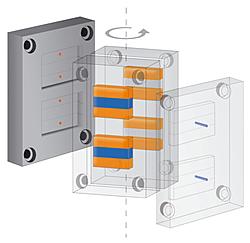

Поворотный стол

В отличие от перемещения роботом, деталь при смене позиции обработки от полости впрыска первого материала к полости впрыска второго материала, остается в пресс-форме. Технология характеризуется тем, что литая деталь в течение всего процесса изготовления остается на стороне выталкивателя. В результате этого изменение геометрии полости и, таким образом, геометрии изделия возможно лишь со стороны пресс-формы, обращенной к соплам. Исключение: подъемные кулачки в поворотном столе, которые при вращательном движении дают возможность занимать различные положения контурных штифтов также и со стороны выталкивателя.

При изготовлении двухкомпонентных деталей (2 позиции обработки в пресс-форме) заготовка приводится во второе положение обработки поворотом на 180°. В случае производства деталей из трех или четырех компонентов (три или четыре позиции обработки) угол поворота соответственно уменьшается на 120° или 90°.

Преимущества

• Заготовки остаются на сердечниках, благодаря этому возникает лишь небольшое искривление

• Короткое время цикла

• Технология хорошо пригодна для производства с большим количеством полостей

• Небольшое количество используемых компонентов, в результате этого мало простоя и высокий коэффициент использования оборудования

Типичные сферы потребления

• Задние фары автомобилей

• Детали электроприборов, состоящие из мягких и жестких материалов

• Мягкий вкладыш в рукоятках бритвенных аппаратов

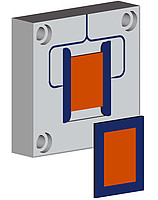

Горизонтальная поворотная плита

Альтернативой к перестановке поворотным столом автомата является горизонтальная поворотная технология. Используется этажная пресс-форма с двумя расположенными друг за другом, параллельными разделительными плоскостями, в которых находятся полости для заготовок и уже готовых деталей. Однако средняя плита оснащена не горячим каналом, а содержит обе половины выталкивателя. Горячий канал размещен в неподвижной и подвижной крепежных плитах пресс-формы. Перестановка заготовок осуществляется поворотом средней плиты - „поворотной плитой“ - вокруг ее вертикальной оси. Горизонтальная поворотная плита может быть составной частью пресс-формы или автомата.

Принцип работы горизонтальной перестановки посредством поворотной плиты

Преимущества

• Благодаря использованию перестановки поворотной плитой на том же автомате, из-за удвоенного количества полостей, можно почти удвоить количество изготовляемых деталей

• При одинаковом количестве полостей можно выбрать меньший типоряд ТПА

Типичные сферы применения

• Остекление

• Бытовые товары

• Крупногабаритные детали, для которых необходим чрезмерно большой диаметр стандартного поворотного стола

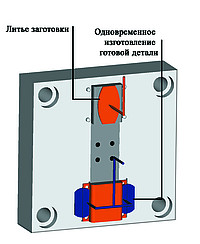

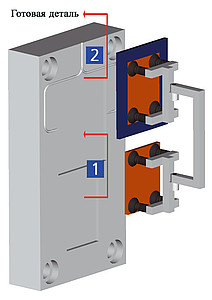

Поворот посредством индексного устройства

Индексное устройство служит для транспортировки литой детали из полости 1 в полость 2. Данная операция осуществляется следующим образом: выдвижение из половины пресс-формы с выталкивателем по оси, поворот на 180° и возвращение в половину пресс-формы с выталкивателем. Это позволяет выполнить изменение контуров литой детали для второго материала как в неподвижной плите, так и в подвижной плите крепления пресс-формы (смотрите детальное изображение готовой детали внизу). Осевые движения выполняются выталкивателем машины. Движение поворота осуществляется гидравлическим двигателем или электродвигателем, которые относятся либо к термопластавтомату либо к пресс-форме.

Поворот литых деталей с помощью

индексного устройства

Детальное изображение готового изделия

Преимущества

• Короткое время цикла

• Расстояния между траверсами могут быть меньше, чем при использовании поворотного стола

Примеры применения

• Рукоятки

• Заслонки вентиляции

• Изделия с уплотнениями, для которых необходимо механическое соединение путем двухстороннего охватывания заготовки

Перестановка литых деталей

Перестановка заготовок вручную или с помощью робота во вторую полость или во вторую пресс-форму имеет много вариантов и очень распространена. Формование некоторых изделий возможно только при перестановке детали. Возможны два варианта:

Перестановка между двумя термопластавтоматами

Как правило, для этого используются стандартные термопластавтоматы. Данный вариант экономически целесообразен при производстве небольшого количества изделий, прототипов или предварительных серий.

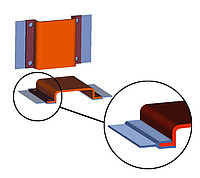

На первом термопластавтомате изготавливается заготовка

Вложенная заготовка покрывается другим материалом на втором термопластавтомате

В верхней части пресс-формы заготовка из последнего цикла покрывается другой

пластмассой. Одновременно в нижней части изготавливается следующая заготовка.

1) Заготовка переставляется снизу вверх.

2) Готовая деталь вынимается грейфером.