ПЕРСПЕКТИВНЫЕ МЕТОДЫ ПЕРЕРАБОТКИ РИСОВОЙ ЛУЗГИ

В рисе содержится до 20% отходов, которые содержат большое количество полезных человеку веществ, которые могли бы быть использованы в различных отраслях, как сельского хозяйства, так и других отраслях промышленности. Однако в настоящее время данный ресурс практически никак не используется.

Экспандированная рисовая шелуха

Экспандированная рисовая шелуха – это прошедшая обработку высокой температурой и высоким давлением обычная рисовая шелуха, имеющая значительно увеличенную влагопоглотительную способность. Благодаря содержанию кремнезема оказывает благотворное влияние на рост сельскохозяйственных культур, улучшает состояние почвы, эффективно в предупреждении вреда от многократного посева одной культуры и накопления солей в почве.

По результатам замеров на почве в теплицах площадью в 300 м², на которой была проведена роторная обработка с 0,5 т экспандированной рисовой шелухи, оказалось, что оструктуривание выросло на 5,8% и составило 14,1%; скважность увеличилась на 0,8% и составила 55,8%; жесткость почвы сократилась на 2,6 кг и составила 3,6 кг на 1 см². Таким образом, улучшились физические показатели почвы, и значительно улучшилась ее способность удерживать питательные вещества и влагу.

К тому же объем воды для полива на 1 урожай сократился по сравнению с необработанной почвой на 17% и составил 150 тонн. После внесения экспандированной рисовой шелухи и рекомендованного количества удобрений урожайность салата-латука выросла более чем на 5%. Было сделано заключение, что даже если принять в расчет затраты на покупку экспандированной рисовой шелухи, экономическая выгода в связи с повышением урожайности и улучшением почвы налицо.

Назначение экспандированной рисовой шелухи:

• грунт и среда для выращивания различной рассады и саженцев;

• почвоулучшитель;

• дезинфекция теплом на почвах возделывания в тепличных сооружениях;

• добавка к среде для культивирования грибов;

• выращивание рассады и возделывание овощей, фруктов, корнеплодов;

• среда для культивирования для тепличного возделывания;

• регулятор влаги при превращении пищевых отходов в корм или компост;

• грубый корм для крупного рогатого скота мясного направления;

• разбавитель для корма, подстилка в помещениях для скота;

• устранение вреда от многократных посевов одной культуры;

• решение проблемы накопления солей;

• выращивание цветов.

Использование лузги риса в производстве кремния

Кремний является одним из элементов, достаточно хорошо изученных человеком. Анализ научной литературы показывает, что он упоминается более чем в 25 тысячах литературных источников. Несмотря на то что кремний использовался первобытным человеком ещё 600 тысяч лет назад в виде каменных орудий труда, возможности этого элемента и его соединений раскрывались в течение столетий чрезвычайно медленно, но неизменно по восходящей линии.

Составляя по весу 25 процентов земной коры, кремний по степени распространения в природе находится на втором месте, уступая кислороду. Запасы кремния, как сырья, практически неистощимы. И хотя он не встречается в виде свободного элемента из-за ярко выраженного сродства с кислородом, его соединения окружают нас повсюду. Например, диоксид, или кремнезём (SiO2). Такую формулу имеют песок, кварц, диатомит, трепел, опал. Кремнезём входит в состав талька, асбеста, различных силикатов, гранитов.

Интерес к кремнию резко возрос после 1950 г., когда возникла электроника на базе полупроводниковых свойств этого элемента, лучших, чем у германия. В настоящее время приборы на основе кремния составляют около 98 процентов всех производимых в мире полупроводниковых приборов. Но для электроники кремний нужен очень чистый: сумма примеси разных металлов должна быть не ниже 10-6 %! А стартовым (исходным) веществом для всех соединений кремния, в том числе и для получения чистого элементного кремния, является диоксид кремния (SiO2).

Диоксид кремния находится в природе или в кристаллической, или в аморфной форме, и в чистом виде он прозрачен (например, горный хрусталь) или имеет белый цвет (например, диатомит). Так, морской или речной песок представляет собой кристаллическую форму кремнезёма, в которой много примесей железа, меди, марганца, титана, хрома и других металлов. Они придают песку ту или иную окраску в зависимости от природы металла и его содержания (известно много кристаллических модификаций кварца, различающихся по содержанию примесей: аметист, раухтопаз, морион, цитрин, авантюрин, кошачий глаз и др.). Очистить такой песок от примесей довольно сложно, потому что металлы входят в кристаллическую решётку кремнезёма и образуют прочные связи. Чтобы их разрушить, надо песок обязательно растворить в кислоте. В аморфном диоксиде кремния нет жёсткой структуры, а окислы разных металлов находятся в свободном состоянии между слоями из молекул окиси кремния, поэтому они легко удаляются. Аморфный кремнезём химически более активен, и при необходимости его можно перевести с помощью нагрева в кристаллическую форму, которую уже нельзя превратить обратно в аморфную (простым нагреванием).

Среди залежей аморфного диоксида кремния наиболее известно месторождение диатомита в Калифорнии: огромная белая гора, которая образовалась из отложений диатомовых водорослей (они образуют свой фантастический мир). И в России и в Японском море есть диатомовые водоросли, активно размножающиеся дважды в год (ранней весной и осенью), — из них можно было бы извлекать чистый кремнезём. Но любые минеральные формы надо, по крайней мере, добыть (обезобразив при этом ландшафт) или выловить диатомовые водоросли специальными сетями из моря, привезти на обогатительную фабрику и очистить от примесей. И это в то время, когда в мире ежегодно образуется почти сто миллионов тонн обычной рисовой шелухи, являющейся прекрасным сырьём – дешёвым, возобновляемым, с химическим составом, постоянным для данного региона и сорта растения, пригодным для получения около 15 миллионов тонн чистого аморфного кремнезёма!

Первая публикация по исследованию рисовой шелухи появилась в 1871 году в Германии, следующая – через два года в США. Сейчас исследования проводятся во всех странах, выращивающих рис. Недавно три компании в Калифорнии выделили грант в 2 млн. долларов на работу по комплексной утилизации в Соединённых Штатах рисовой соломы.

Представители богатых кремнием растений встречаются среди многих семейств, в основном тропической формы. У нас в Приморье много диоксида кремния находится в полевом хвоще, который издавна использовался для чистки домашней посуды и полировки дерева, или в хвое некоторых деревьев. Но хвощ или хвою надо специально собирать, а вся рисовая шелуха концентрируется в одном месте – на предприятии при очистке зерна.

Зерно риса находится в оболочке, которую учёные называют цветковой чешуёй, а производственники – лузгой или шелухой. Осенью зерно с полей свозится на крупозаводы, где оно очищается от оболочки, а солома остаётся в поле. Очищенное от лузги зерно имеет жёлтый цвет, а для получения привычного потребителю белого цвета рис шлифуют, удаляя верхний слой. Таким образом, в процессе получения крупы белого шлифованного риса образуется три вида отходов: солома, цветковая чешуя (лузга, шелуха) и отруби (мучка). Количество отходов на предприятии при получении крупы риса составляет до 30 процентов от массы сухого зерна.

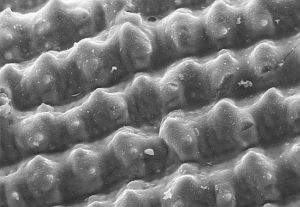

Вид под микроскопом поверхности частиц аморфного кремнезёма, полученного из шелухи риса

Основываясь на анализе научной литературы: отходы от производства риса отличаются по своему химическому составу от всех других злаковых культур прежде всего большим содержанием в соломе и шелухе аморфного диоксида кремния. Поэтому теплотворная способность соломы и лузги ниже, чем у древесины или соломы и шелухи других зерновых (например, овса, гречихи), а при сжигании образуется много мелкодисперсной золы, которая имеет ограниченный диапазон возможного использования (хотя и она может приносить доход производителям шелухи). Качество корма или удобрения из шелухи и соломы очень низкое также из-за высокого содержания кремнезёма. Дробление рисовых отходов быстро приводит к износу оборудования в силу их высокой абразивности. Химический состав всех отходов риса (соломы, шелухи и мучки) указывает на наличие ряда полезных человеку веществ.

В настоящее время перечень способов использования только рисовой лузги, предложенных в научной и технической литературе, настолько велик, что, казалось бы, не должно возникать никаких проблем. Первый обстоятельный обзор по использованию лузги появился ещё в 1947 г. в США. Однако, оказывается, в большинстве случаев, и в первую очередь это относится к нашей стране, главную роль играет не технология, а сочетание ряда факторов: отсутствие информации у владельцев рисовых отходов, экономическое состояние региона, социальная и политическая ситуация. В США уже давно работают заводы, получающие золу рисовой шелухи хорошего качества, или аморфный кремнезём. (Образцы золы из Таиланда и Китая (Харбин), состояли из аморфной и кристаллической фаз.)

Так если рядом с предприятием, очищающим зёрна риса, стоит завод, сырьём для которого являются все отходы растения: солома, шелуха и мучка. Что же и в каком объёме этот завод может производить? Самый простой перечень возможной продукции из 1 тонны сырья следующий.

1. Аморфный диоксид кремния – из соломы: от 70 до 120 кг, а из шелухи – от 120 до 200 кг кремнезёма, содержание SiO2 от 90 до 99,999%.

2. Фурфурол – из соломы и из лузги – не менее 50 кг.

3. Ксилит – из лузги: до 80 кг. Стоит примерно в три раза дороже сахара.

4. Сырьё для белёной целлюлозы – из соломы и шелухи – до 320 кг.

5. Рисовое масло – из отрубей: до 180 кг. В 1966 году рисовое масло получали в Бразилии, Бирме, Чили, Индии, Японии и США (лучший метод его получения – не прессование, а экстрагирование растворителями или углекислотой).

6. Фитин и другие производные фитиновой кислоты – из мучки: до 40 кг.

7. Уксусная и щавелевая кислоты, этиловый спирт, ванилин, гамма оризанол, моногалактозилдиацилглицерины и некоторые другие органические вещества; их выход ниже 4 процентов.

Области применения аморфного кремнезёма обширны и зависят от его характеристик. Он может быть применим в тех отраслях, которые используют такие формы кремнезёма, как “диатомовая земля” или “диатомит”, “трепел”, “белая сажа”, “аэросил”. Продукт применяется в фармацевтике (наполнитель для лекарств), парфюмерии (наполнитель для зубных паст, кремов), бытовой химии (наполнитель для чистящих и абразивных паст), в резиновой, фарфоровой, стекольной, текстильной, пластмассовой, бумажной отраслях промышленности, а также как сырьё для производства силицидов, карбида кремния, нитрида кремния, водорастворимых силикатов (“жидкое стекло”) и других соединений кремния, в производстве кварцевых изделий, люминофоров, электродов, литейных форм, звуко- и термоизолирующих материалов, всевозможных строительных материалов (недаром аморфный кремнезём называют лекарством для бетона). Он может служить исходным материалом для получения кремния высокой чистоты (в том числе для солнечных батарей), а также для синтеза всех кремнийорганических соединений различного назначения (некоторые из них японские химики называют главным материалом XXI века).

Ксилит применяется как заменитель сахара в медицине и пищевой промышленности.

Фитин представляет собой смесь солей кальция и магния фитиновой кислоты и применяется в медицине как стимулятор роста и кроветворения, для лечения рахита, для хорошей работы мозга, а также как сырьё для получения инозита, используемого в медицине при заболевании печени и нервной системы. Другие соединения фитиновой кислоты могут применяться в качестве сорбентов для очистки молока и воды от радиоактивного стронция и тяжёлых металлов.

Фурфурол незаменим как исходное вещество в органическом синтезе.

Рисовое масло – прекрасное пищевое масло. По составу органических кислот его можно сравнить с арахисовым маслом. Вообще изучению полезных свойств этого масла и рисовой мучки посвящено много страниц научной литературы.

Целлюлозная масса, в том числе белёная (а в ИХ ДВО РАН разработан безхлорный способ отбелки), в свою очередь является сырьём для получения разнообразных материалов.

Итак, очевидно: прибыль можно получать не только от продажи белого риса, но и от реализации продуктов переработки рисовых отходов. Примерные расчёты показывают, что срок окупаемости затрат – не более года, и он зависит от качества готовой продукции.

Использование рисовой лузги в металлургии

В настоящее время нами было отмечено пока единственное использование лузги риса для металлургического производства

Так для примера Сталь 20 ПВ в ЭСПЦ-2 Оскольского электрометаллургического комбината выплавляют в печах ДСП-150 фирмы “Крупп”, оснащенными трансформаторами мощностью 90 МВА и водоохлаждаемыми панелями стен и свода, с использованием в шихте 50-70 % металлизованных окатышей. Применение в шихте металлизованного сырья обеспечивает изначальную чистоту шихты по сере, фосфору и цветным примесям. Выплавку производят одношлаковым способом с оставлением в печи 20-30 т металла предыдущей плавки. Выпуск осуществляют сифонным способом, то есть с отсечкой печного шлака и наводкой нового в стальковше. Примерные составы шлаков представлены в таблице

Состав печного и ковшевого шлаков, массовая доля %

| шлак печной | шлак ковшевой | |||||

| компонент | Среднее | min. | max. | среднее | min. | max. |

| SiO2 | 23,9 | 15,2 | 29,3 | 26,5 | 21,5 | 33,6 |

| Al2O3 | 2,83 | 1,59 | 5,68 | 9,21 | 4,34 | 17,1 |

| CaO | 43,7 | 36,1 | 51,5 | 45,3 | 36,3 | 56,9 |

| MgO | 10,5 | 6,6 | 18,1 | 14,4 | 39,2 | 22,9 |

| Fe общ | 12,2 | 5,1 | 23,7 | 1,3 | 0,6 | 4,5 |

| В | 1,84 | 1,51 | 2,86 | 1,72 | 1,24 | 2,55 |

Температура металла на выпуске составляет 2000-2100 К. После выпуска из печи металл в стальковше раскисляют чушковым алюминием в количестве 0,8 кгт (120 кг на 150 т.) и проводят доводку, корректируя состав металла по кремнию и марганцу. Для модифицирования производят добавку силикокальция СК20 в виде порошковой проволоки в количестве 0,35 кгт. Скорость ввода проволоки составляет 150-200 мин. После этого металл продувают аргоном на установке УПА для усреднения его по химическому составу и температуре, расход аргона при этом составляет 0,3 - 0,5 м3/т. Продувка ведется в течение 5-7 минут через щелевую фурму, что способствует удалению продуктов раскисления. После продувки ковш с металлом засыпают теплоизолирующей засыпкой (рисовая лузга) и отправляют на разливку.В промежуточном ковше поверхность металла защищается шлакоизолирующей смесью (ШОС) в количестве 1,2 - 1,5 кгт, примерный состав которой приведён в таблица.

Состав ШОС П-2

| компонент | Al 2O 3 | CaO | MgO | SiO2 | B |

| массовая доля, % | 19 | 12 | 14 | 35 | 0,34 |

Разливают металл на МНЛЗ криволинейного типа в четыре ручья. Разливка ведётся при средней скорости 0,5 ммин., для предотвращения вторичного окисления металла разливку проводят через погружные стаканы. Так, по мнению специалистов компании в качестве тепловой защиты зеркала металла компания вот уже несколько лет использует как лузгу риса, так и золу лузги риса.

При этом, как отметил технолог производства, на одну тонну стали расходуется порядка 200 кг рисовой лузги. Или же 40-50 кг золы рисовой лузги. Так по данным специалистов «Старооскольского металлургического комбината», предприятия потребило за 2008 год порядка 1500-1700 тонн лузги риса. При этом экономический кризис практически не отразился на объемы потребления лузги риса. Помимо лузги риса с Кубани, металлургический комбинат имеет контакты с украинскими. Также компания закупила пробные партии теплозащитного материала на основе лузги риса из Индии.

Производство топливных брикетов

В связи с экологическими проблемами несколько лет назад возникла необходимость в специализированных предприятиях по переработке отходов. С другой стороны, многие перерабатывающие предприятия, имея огромное количество отходов, стали искать технологии утилизации и способы получения дополнительной прибыли.

Поэтому многие компании разрабатывали технологию и оборудование для производства полезного продукта из казалось бы бесполезных отходов. Одним из ниже представленных решений оказалась технология измельчения и прессовки последующих опилок в топливные брикеты. Рассмотрим данную технологию переработки на основе пресс – экструдера УБО – 2.

Пресс-экструдер УБО-2 предназначен для получения экологически чистых высококачественных топливных и сырьевых брикетов в виде шестигранного бруса с отверстием. Брикет формируется способом непрерывного прессования без связующих компонентов, шнеком, создающим давление, в нагреваемой формующей втулке.

В результате контакта с нагретыми стенками поверхность брикета обугливается. Науглероженный слой является как бы смазкой и способствует легкому прохождению брикета внутри втулки. Непрерывно выходящий шестигранный брус с шириной грани 35мм раскраивается на брикеты необходимой длины. В процессе работы над установкой была решена проблема быстрого изнашивания шнека, отработана технология восстановления шнека. Особенно это оказалась актуально для таких абразивных отходов как лузга риса. Пресс-экструдер УБО-2, имеет следующие технические характеристики:

Производительность, кг/ч | 500- 750 |

| Установленная мощность, кВт | 58,2 |

| в том числе: | |

| основной привод, кВт | 45 |

| электронагрев, кВт | 11 |

| привод ворошителя, кВт | 2,2 |

| Габаритные размеры, мм | 1450х1450х 1700 |

| Масса, кг | 1150 |

Получаемые на прессе-экструдере брикеты используются как топливные или сырьевые.

Топливные брикеты – это продукт, который обладает рядом неоспоримых преимуществ по сравнению с другими видами топлива:

- более легкий способ подачи и загрузки брикета в топочную камеру по сравнению с небрикетированными отходами;

-теплотворная способность брикета больше, чем у тех же отходов в рассыпном виде;

- являются экологически чистым видом топлива и при сжигании оказывают малое воздействие на окружающую среду;

Полученные на УБО-2 сырьевые брикеты уплотнены в 6-12 раз, в результате чего повышается эффективность транспортных перевозок. В частности, наша компания отработала для одного из заказчиков технологию брикетирования рисовой лузги с целью транспортировки брикетов к месту дальнейшей переработки с целью получения кремния. На сегодняшний день нашей компанией были проведены испытания пресс-экструдера УБО-2 на различных видах растительного сырья.

Характеристика брикетов из различного материала, произведенных на пресс - экструдере УБО-2:

Требования к сырью:

влажность – 6-14%;

фракционный состав – 1-8 мм

Характеристика брикета: брикеты в форме шестигранника с шириной грани 35мм и длиной до 500 мм.

Вид сырья | Характеристики исходного сырья | Характеристики брикета | |||

| Насыпная масса, кг/м3 | Влажность, % | Фракция, мм | Плотность, кг/м3 | Производительность, кг/ч | |

| 1. Рисовая лузга | 120 | 5-12 | 2-6 | 900 | 500 |

| 2. Гречневая лузга | 160 | 5-12 | 2-5 | 830 | 720 |

| 3. Лузга клещевины (измельченная) | 250 | 6-9 | 2-5 | 960 | 1150 |

| 4. Лузга подсолнечника | 100 | 4-9 | 6-10 | 950 | 435 |

| 5. Лузга подсолнечника (измельченная) | 260 | 6-9 | 2-5 | 1090 | 695 |

| 6. Опилки дубовые | 270 | 6-12 | 2-5 | 1245 | 750 |

| 7. Смесь лузги клещевины (30%) (измельченной) и жмыха клещевины(70%) | 540 | 5-7 | 2-5 | 1155 | 2500 |

Производительность существенно зависит от насыпной массы исходного сырья и качества его подготовки (влажность, фракционный состав). Плотность брикета зависит от давления в прессующей камере. Давления, которое создается в прессующей камере УБО-2, достаточно для получения брикета плотностью до 1400 кг/м 3 . Также плотность брикета зависит от фракционного состава сырья и от температуры прессования. Основными достоинствами УБО-2 являются высокая производительность и универсальность: пресс-экструдер позволяет получать высококачественные брикеты из широкого многообразия отходов растительного происхождения: опилок, шелухи, лузги, коры, отрубей, костры, сена, соломы… Перспективным является использование топливных брикетов в газогенераторных установках.

Основные показатели газотеплогенератора «Альтернатива» для выработки эл. энергии

Электро мощность, кВт/час | Выработка газа, м куб/час | Расход топлива по видам, кг/час | ||||||||||

| Биомасса животноводствоптицеводство | Лузга подсолнечника и рисовая шелуха | Опилки | Торфяные брикеты, бурые угли | Вес, кг | Габариты, м | Попутная мощность, МВт | ||||||

| 50 | 85 | 42 | 41 | 35 | 38 | 3400 | 5 х 1,1 х 3,5 | 0,075 | ||||

| 150 | 280 | 136 | 138 | 115 | 124 | 4950 | 6 х 1,4 х 4 | 0,25 | ||||

| 300 | 560 | 280 | 275 | 185 | 200 | 7850 | 10,5 х 3,5 х 5,1 | 0,42 | ||||

| 600 | 1400 | 687 | 688 | 578 | 625 | 14100 | 12,5х5х6,1 | 1,25 | ||||

| 1500 | 2800 | 1376 | 1375 | 1157 | 1251 | 24550 | 15х6,5х6,1 | 2,5 | ||||

Основные показатели газотеплогенератора «Альтернатива» для выработки котельного газа

Выработка газа, м куб/час | Расход топлива по видам, кг/час | Вес,кг | Габариты, М | ||||

| Биомасса животноводствоптицеводство | Лузга подсолнечника и рисовая шелуха | Опилки | Торфяные брикеты,бурые угли | ||||

| 560 | 280 | 275 | 185 | 200 | 5600 | 8х3,2х5,1 | |

| 1400 | 687 | 688 | 578 | 625 | 7500 | 10х4,5х6,1 | |

| 2800 | 1376 | 1375 | 1157 | 1251 | 12000 | 12х6х6,1 | |

Использование лузги риса в шинной промышленности.

Потенциальным и перспективным направлением является использования лузги риса, а точнее золы из неё в шинном производстве. Данная технология уже долгие годы хранилась только на бумаги и в качестве патентов, однако компания Pirelli непосредственно к осуществлению данного проекта.

Pirelli изучает возможности использования золы рисовой шелухи в шинном производстве. Компания уже в состоянии использовать этот материал в 2009 году для производства своих шин. С точки зрения экологичности новые «зеленые» шины Pirelli Cinturato P7 обладают тремя отличительными особенностями – они уменьшают выбросы углекислоты на 4 г/км, уровень шума на 30% и расход топлива на 4%. Главное же преимущество (и это особенно важно для автопроизводителей) в том, что они уже сейчас соответствуют новым требованиям Евросоюза, вступающим в силу в 2011 году, при этом, обладая отличными ходовыми качествами и на сухом, и на мокром покрытии. Но каким же образом Pirelli удалось добиться таких результатов?

В середине февраля итальянская компания обнародовала детали своего производственного плана на 2009-2011 годы, согласно которому все большее внимание будет уделяться экологическому аспекту. В частности, Pirelli собирается исследовать возможности использования новых компонентов для резиновой смеси, и один из таких материалов с высоким содержанием силики – это зола рисовой шелухи. Pirelli уже в состоянии использовать этот материал в 2009 году для производства своих шин. Тем не менее, сейчас проводится крупномасштабное исследование возможностей поставок крупных партий золы, которые требуются для промышленного изготовления шин. Стало известно, что команды разработчиков Pirelli сейчас ведут работы в Бразилии и в окрестностях Милана, а это одни из самых лучших мест для выращивания риса в мире.

Зола рисовой шелухи имеет несколько особенностей, которые могут быть полезными для шинного производства. Во-первых, низкая стоимость, поскольку зола является побочным продуктом при приготовлении риса в промышленных масштабах. Вот пример – при обработке каждой тонны рисового зерна остается 220 кг шелухи, остальное – собственно рис и отруби. Производители обычно используют шелуху в качестве топлива для печей для получения популярного пропаренного риса. 55 кг золы, которые остаются после этого процесса, содержат до 85-95% аморфной силики. Это также означает, что в отличие от биодизеля, с получением которого связаны проблемы этического порядка, производство золы не влияет на объемы пищевой промышленности.

Но самое главное для шинной компании – это способность сочетания сцепления на мокрой поверхности и низкого сопротивления качению. Поскольку материал, по сути, представляет собой почти чистую силику, то в экологическом и экономическом плане он даже предпочтительнее силики, которую сейчас используют шинники.

Pirelli также запустила программу бонусов на итальянском рынке, в рамках которой любой желающий заменить свои старые шины на экологичные шины Pirelli получает топливо на определенную сумму. Таким образом, компания пытается сохранить спрос в непростые времена и привлечь дополнительное внимание к использованию экологичных технологий в каждом сегменте автомобильного рынка. Pirelli также призывает менять шины, чей протектор износился свыше установленного лимита (1.6 мм остаточной глубины), чтобы сделать европейские дороги более безопасными.

О новой инициативе было сообщено 26 марта 2009 в Риме. Это заявление сделал председатель правления Pirelli Марко Трончетти Провера (Marco Tronchetti Provera) и генеральный директор Франческо Гори (Francesco Gori) на встрече, которую такжеь посетили Альтеро Маттеоли (Altero Matteoli), министр по транспорту и инфраструктуре, Адольфо Урсо (Adolfo Urso), заместитель министра по экономическому развитию и международной торговле, Марио Вальдуччи (Mario Valducci), председатель комиссии по транспорту, почте и телекоммуникациям палаты депутатов, и Андреа Монделло (Andrea Mondello), председатель Объединения торгово-промышленных палат Италии Unioncamere.

Применение лузги риса в цементной промышленности

Производство эффективных видов цемента с использованием местных сырьевых материалов — актуальная задача народного хозяйства. Лузга представляет собой волокнистое вещество, в состав которого входят вода, лигнин, целлюлоза, пентозаны, небольшое количество белка и витаминов, а также кремнезем. Из 1 т неочищенного риса получают около 160 кг рисовой лузги. При ее сжигании образуется зола в количестве около 20 % от массы лузги. Зола рисовой лузги состоит в основном из кремнезема и небольшого количества других соединений. Химический состав рисовой лузги и золы приведен в таблице.

Химический состав рисовой лузги и золы

Сырье | Содержание, % | ||||||||

| CaO | SiO2 | Al2O3 | Fe2O3 | MgO | SO3 | Na2O | K2O | ППП | |

| Рисовая лузга | 0,61 | 15,64 | 0,24 | 0,12 | 0,45 | 0,18 | 0,48 | 0,28 | 82 |

| Зола | 3,36 | 86,48 | 1,33 | 0,64 | 1,93 | 0,45 | 2,09 | 1,57 | 1,68 |

Органические вещества в рисовой лузге составляют 82 % (ППП), а кремнезем — 15,64 %. В золе рисовой лузги содержится в основном кремнезем (86,48 %). Рисовая лузга содержит необходимые компоненты для образования клинкерных минералов. Сырьевую смесь готовили с коэффициентом насыщения (КН) клинкера 0,78–0,92. В качестве кремнеземсодержащего компонента применяли рисовую лузгу в эквивалентном количестве.

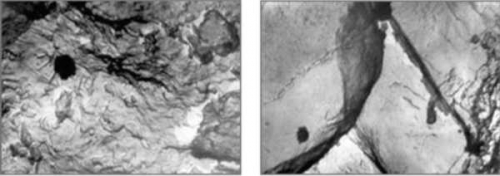

Сырьевую смесь в виде таблеток обжигали в лабораторной силитовой печи при температуре 1340–1400°С. Обожженные образцы измельчали в фарфоровой ступке до полного прохождения через сито N008.т Установлено, что при температуре 1400°С продукт обжига получается более рыхлым и легко измельчается. Для выявления особенностей процессов гидратации и формирования фазового состава из разработанных цементов готовили образцы 4 х 4 х 16 см, которые после суточного влажного хранения отверждали в воде в течение 3, 7 и 28 суток. Характер и состав гидратных продуктов новообразований определяли путем электронно-микроскопического исследования затвердевших смесей.

Исследование микроструктуры камня 7-суточного возраста на основе цемента, полученного из мергеля и рисовой лузги при температуре 1400 °С и КН = 0,92, показало, что цемент должен обладать достаточно высокой гидравлической активностью. Это обусловлено образованием большого количества удлиненных призматических и игольчатых кристаллов, которые, по всей вероятности, представляют собой эттрингит. Образованию этого соединения при гидратации портландцемента способствует гипс, вводимый при помоле клинкера

Электронно-микроскопические фотографии гидратированного цементного теста, КН = 0,92, температура обжига 1400°С, в возрасте: а — 7 суток (х 40000); б — 28 суток (х 40000). Поверхность некоторых кристаллов покрыта чешуйчатыми новообразованиями, что говорит о непрерывном и продолжающемся длительное время формировании микроструктуры цементного камня с выносом вещества из внутренних слоев во внешний.

Таким образом, при гидратации длительное время пространство между кристаллическими новообразованиями и кристаллогидратами заполнено негидратированными частицами и гелеобразной массой, которую пронизывают хаотично расположенные кристаллы. Накладываясь друг на друга, они образуют параллельно ориентированные и сросшиеся блоки, которые к 28 суткам имеют достаточно большую плотность, обеспечивающую высокие физико-механические свойства цементного камня. Действительно, прочность при сжатии цемента с КН = 0,92 на основе мергеля Акбурлинского месторождения и рисовой лузги через 28 суток водного твердения составляет 51 МПа.

С анализом российского рынка и технологиями переработки рисовой лузги Вы можете познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок лузги риса в России».