БЕТОНЫ ИЗ ФОСФОГИПСА

Фосфогипс - отход, образующийся при производстве минеральных удобрений. На 1 т полезного продукта приходится до 4,5 т фосфогипсовых отходов, содержащих в своем составе более 90 % двуводного гипса.

Имеющиеся запасы отхода фосфогипса составляют более 200 млн т. и увеличиваются ежегодно, а доля его утилизации не превышает 10 %.

Колоссальное количество фосфогипса, находящееся под открытым небом, подвергается воздействию атмосферных осадков, что позволяет ему практически беспрепятственно поступать в грунтовые воды. Водный бассейн на десятки километров в регионах подвержен губительному воздействию фосфорной, серной кислот и их солей, соединений редкоземельных металлов. Кроме того, испаряющиеся в атмосферу соединения фтора загрязняют биосферу. Объективные предпосылки для разработки эффективных решений имеются в достаточном количестве. Наиболее целесообразным решением было бы использовать фосфогипсовые отходы для изготовления стеновых камней с последующим применением при возведении жилых, гражданских и промышленных зданий.

Проводившиеся многочисленные исследования в области утилизации фосфогипсовых отходов можно условно разделить на три направления:

1. Использование фосфогипса в качестве сырья для производства гипсовых вяжущих a- и b-модификаций.

2. Производство строительных изделий из фосфогипса, минуя стадию переработки его в гипсовые вяжущие: декоративные и облицовочные плитки, стеновые блоки с использованием как различных приемов прессования, так и различных приемов физико-химической активации.

3. Применение в качестве добавки и наполнителя в смешанных вяжущих.

Большой научный интерес и практическую ценность представляют работы, проведенные в МИСИ (МГСУ), направленные на создание простой малоэнергоемкой технологии изготовления водостойких изделий на основе фосфогипса в естественном состоянии. На оптимальных составах фосфогипсовых смесей получен бетон марок 35...75, средней плотностью 1140–1350 кг/м3, с коэффициентом размягчения 0,72...0,75 и морозостойкостью F15...F35.

Существуют и другие, не менее интересные разработки в этой области, но всех их объединяет концепция использования фосфогипса в качестве наполнителя в композиционных вяжущих, в лучшем случае, в качестве двуводного сульфата кальция, частично дегидратирующегося в процессе тепловой обработки изделий.

Мы предлагаем другой подход, позволяющий рассматривать двуводный фосфогипс в качестве активного компонента системы, модифицированной комплексом химических и минеральных добавок, таких как: известь негашеная, активная минеральная добавка, глиноземистый цемент.

Исследования проводились на композициях следующих составов:

1. фосфогипс, глиноземистый цемент, известь;

2. фосфогипс, глиноземистый цемент, известь, активный кремнезем;

3. получение фосфогипсобетона на этих составах без применения тепловой обработки.

Известно, что основным продуктом гидратации глиноземистого цемента является САН10. При повышении температуры до 300С он переходит в С2АН8, а при температуре свыше 300С – в С3АН6, причем последний характеризуется пониженными вяжущими свойствами по сравнению и с С2АН8, и с САН10. Кроме того, перекристаллизация гексагональных низкоосновных гидроалюминатов кальция в стабильный кубический С3АН6 сопровождается появлением напряжений в твердеющей композиции и значительным уменьшением прочности. Процесс перекристаллизации зависит не только от температуры, но и от рН-среды: чем эти два фактора выше, тем интенсивнее протекает указанный процесс. Этим объясняются запреты на применение глиноземистого цемента при повышенных температурах, а также на получение смешанных вяжущих на основе глиноземистого цемента с добавлением извести или портландцемента (повышается щелочность среды).

Ввод в глиноземистый цемент двуводного гипса значительно ослабляет воздействие повышенных температур на его твердение. В этом случае, С3АН6, взаимодействуя с гипсовой составляющей, образует гидросульфоалюминаты кальция, способствующие росту прочности системы.

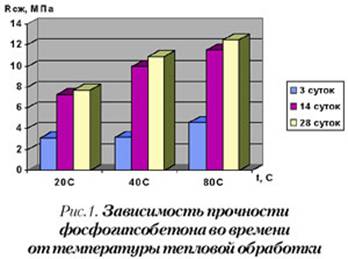

Исследования затвердевшего вяжущего, состоящего из фосфогипса, извести и глиноземистого цемента, подтвердили вышеперечисленные положения и позволили создать бетон с прочностью до 13 МПа через 28 суток твердения в нормальных условиях. Экспериментально установлено, что с увеличением температуры тепловой обработки прочность бетона растет (рис.1).

Процесс твердения исследуемого композиционного вяжущего можно объяснить с определенной степенью достоверности, базируясь на следующих научных положениях.

Во-первых, скорость образования эттрингита находится в прямой зависимости от основности алюминатов. Так, полное связывание гипса при гидратации С3А и С12А7 наблюдается уже через 1 сутки, при взаимодействии с СА – через 3 суток, а с СА2 – через 28 суток твердения в воде. При этом скорость реакции предопределяет габитус кристаллов эттрингита: тонкие волокна образуются при быстром протекании реакции, а при медленном – возникают крупные широкие призмы. Выбор глиноземистого цемента в качестве одного из компонентов системы обусловлен наличием в нем алюмосиликатов кальция и быстрым набором прочности уже в суточном возрасте.

Во-вторых, образование эттрингита допустимо только на этапе, когда еще не сформировалась структура бетона. Поэтому необходимо задействовать как можно большее количество фосфогипса, участвующего в образовании гидросульфоалюминатов кальция именно в начальный период твердения.

В-третьих, для вступления в реакцию максимально возможного количества фосфогипса необходимо, чтобы в твердеющей композиции было достаточное количество С3АН6. Однако, гидратируясь, глиноземистый цемент образует С3АН6 в незначительном количестве. Этот недостаток можно устранить, увеличив температуру твердения или повысив щелочность среды в твердеющей композиции, изменив, таким образом, состав продуктов гидратации глиноземистого цемента. Так как исследования проводились с целью создания малоэнергоемкой технологии, температурный фактор, как приоритетный, не рассматривался.

Ввод извести позволяет повысить щелочность среды и создает наилучшие условия для кристаллизации эттрингита. Кроме того, СаО нейтрализует примеси кислот в фосфогипсе, переводя их в безвредные, труднорастворимые соли, что подтверждается соответствующими экологическими сертификатами.

В-четвертых, для прекращения образования эттрингита в более поздние сроки твердения, необходимо уменьшить рН-среды, что достигается вводом в композицию активной минеральной добавки. Кроме того, кристаллизация гидросиликатов кальция приводит к значительному приросту прочности и повышению водостойкости материала.

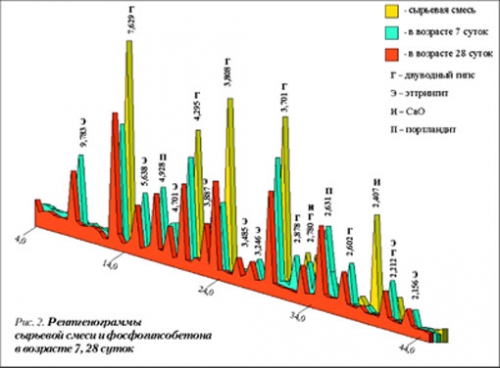

Рентгенографические исследования затвердевшей композиции (рис.2) подтверждают вступление фосфогипса в химические реакции с образованием гидросульфоалюминатов кальция, что характеризуется значительным уменьшением характерных для него пиков d, : 7,629, 4,295, 3,808, 3,071, 2,878, 2,780, 2,686, 2,602. Ярко выраженные пики эттрингита – d, : 9,783, 5,638, 4,701, 3,485, 2,156 на рентгенограмме, сделанной после трех суток твердения, указывают на его присутствие в бетоне. К 28 суткам твердения величина пиков незначительно уменьшается, что говорит об остановке процесса образования эттрингита и его частичном разложении.

Таким образом, рабочая гипотеза о вступлении фосфогипса в химические реакции с продуктами гидратации глиноземистого цемента с образованием эттрингита только в начальный момент процесса формирования структуры материала полностью подтверждается.

Бетон, изготовленный без тепловой обработки из композиционного вяжущего, имеет прочность на сжатие 5 МПа через 3 суток твердения в нормальных условиях и 10 МПа через 28 суток твердения. Управляя технологическими факторами, оказывающими влияние на процессы гидратации в системе и синтез новообразований, можно проектировать микро- и макроструктуру материала, прогнозировать дальнейшие его свойства.

Для достижения двойного экономического и экологического эффекта изучалась возможность использования в качестве активной минеральной добавки отходов других отраслей промышленности, содержащих в своем составе аморфный кремнезем (микрокремнезем – отход металлургической промышленности, кремнегель – отход от производства фтористо-водородной кислоты, кек – отход силикатной промышленности). Результаты исследований подтверждают данную возможность.

Перспектива промышленного внедрения предложенного способа получения стеновых изделий на основе фосфогипсовых отходов заключается в простоте изготовления, небольших капиталовложениях, использовании местных сырьевых материалов, дешевизне в сравнении с аналогичными строительными материалами.

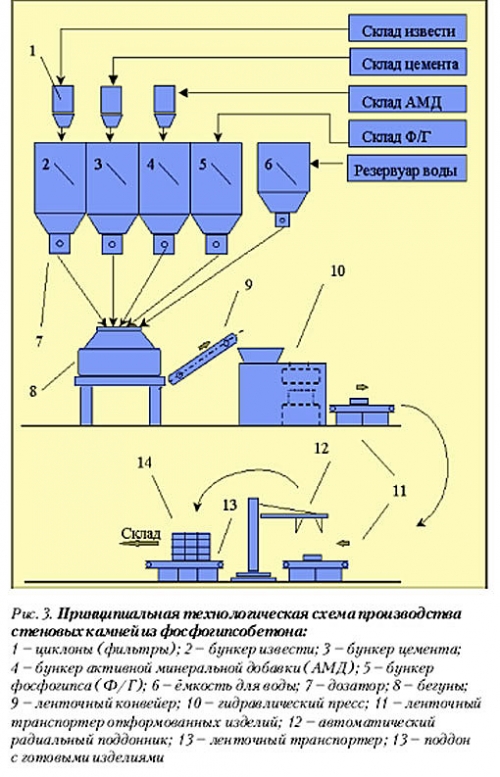

Технология малоэнергоемка, не требует больших производственных площадей и заключается в несложных основных переделах: транспортировка сырьевых материалов, дозирование, смешивание, формование, транспортировка изделий на склад готовой продукции. Принципиальная технологическая схема производства представлена на рис.3.

В утилизации фосфогипсовых отходов, прежде всего, должны быть заинтересованы предприятия, их производящие. Имея свободные территории и простаивающие производственные корпуса, было бы целесообразно разместить именно там технологические линии по производству строительных материалов из фосфогипса. Массовое использование стеновых камней из фосфогипсобетона для жилищного и гражданского строительства позволит отказаться от известных традиционных материалов.

C текущей ситуацией и прогнозом развития российского рынка цемента можно познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков «Рынок цемента в России».

Ю.Д. Чистов, проф., доктор техн. наук; А.С. Тарасов, В.Н. Йост, аспиранты