СИСТЕМА COLOR SELECT SYSTEM - смена цветов ЛКМ в окрасочном производстве

Несмотря на кажущуюся простоту, система подачи жидких ЛКМ к краскораспылителям играет далеко не последнюю роль в обеспечении эффективности современного окрасочного производства.

Важным звеном этой системы является модуль смены цветов, позволяющий быстро и экономично подготовить оборудование к распылению нового материала.

Периодическая смена Л КМ, подающихся в краскораспылитель, характерна для окрасочных процессов. Эта процедура предполагает выполнение некоторых операций с распылителем и частью трубопровода подачи ЛКМ.

Операции включают в себя:

• вытеснение заменяемого ЛКМ из подающего тракта краскораспылителя;

• промывку и очистку конечного участка тракта;

• заполнение распылителя новым материалом.

Особое внимание при создании системы смены цветов следует уделить организации тщательной и эффективной очистки шлангов и материальных каналов распылителя.

Выполнение первых двух пунктов приведенной выше последовательности может также потребоваться перед сколь-нибудь значимой паузой в распылении, так как многие мате-риалы имеют склонность с течением времени образовывать наросты и уплотнения на стенках тракта. Это особенно важно при использовании многокомпонентных материалов.

Комплекс оборудования для промывки и смены цветов в автоматических окрасочных комплексах, как правило, является обязательной частью интегральной системы управле-ния окрасочным процессом. В то же время, оптимизация этих операций в более простых случаях полуавтоматической и ручной окраски зачастую оказывается без должного внимания.

Для восполнения этого дефици¬та специалисты компании ITW Rans-burg, одного из мировых лидеров в области систем для нанесения жидких ЛКМ в электростатическом поле, разработали комплект оборудования Color Select System™. Этот комплект позволяет эффективно управлять выполнением всех операций, связанных со сменой ЛКМ в ручном режиме.

Комплект состоит из двух основных функциональных частей: пневматического пульта управления и гидравлического коллектора. Ключевыми элементами коллекто¬ра являются гидравлические клапаны CCV-403-SS. Эти клапаны управляют подачей ЛКМ, растворителя или сжатого воздуха в центральный канал коллектора, который подключается непосредственно к материальному шлангу (трубке) распылителя. Наряду с высокой надежностью и стойкостью к растворителям, обусловленной подбором материалов, клапаны практически не создают «мертвых зон» в проточной части гидравлического тракта коллектора. Кроме того, клапан подачи растворителя располагается в самой верхней точке центрального канала коллектора, поэтому выходящий поток растворителя гарантированно омывает выходы всех остальных клапанов коллектора. Эти конструктивные особенности создают благоприятные условия для эффективной очистки коллектора в режиме промывки. Каждый клапан оснащен дву-мя входными портами для материала, что предполагает возможность включения коллектора как в открытый, так и замкнутый (циркуляционный) контур подачи ЛКМ без использования дополнительных фитингов.

Модульная структура коллектора позволяет подобрать оптимальную конфигурацию с учетом количества используемых цветов. Для вытеснения заменяемого материала сжатым воздухом коллектор может быть оснащен дополнительным воздушным клапаном.

Интересно также заметить, что чередование подачи растворителя и сжатого воздуха в ряде случаев позволяет повысить эффективность промывки за счет экономии раство-рителя и увеличения интенсивности омывания стенок пульсирующим потоком. При наличии воздушного клапана в составе коллектора описанный выше режим может быть легко реализован.

Пульт управления системой Color Select System™ по¬зволяет оператору легко выбрать по-дачу требуемого материала и один из трех режимов работы: «Подача ЛКМ», ^Промывка» или «Продувка» - и выбрать подачу требуемого материала. Конструкция пульта обеспечивает защиту от случайного открытия двух или более клапанов в одно и то же время. Таким образом, предупреждается ситуация, когда один из материалов может проникнуть в клапан и далее в линию другого материала, подающегося в коллектор с меньшим напором. Установка обратных клапанов (опция) в точках подключения линий подачи материалов к коллектору сводит вероятность возникновения такой ситуации к минимуму.

Так как в системе используется только пневматическое управление, все элементы системы могут быть размещены непосредственно в зоне окраски.

Это обстоятельство позво¬ляет реализовать, по крайней мере, еще два весомых преимущества:

• оператор получает возможность управлять операциями по смене материала, не выходя из окрасочной кабины;

• приближение гидравлического коллектора к распылителю сокращает длину участка трубопровода ЛКМ, очистка которого требуется при смене материалов.

Это предполагает сокращение объема краски и промывочной жидкости, а также сокращение потерь времени на выполнение смены материала. Создание эффективной технологии окраски — это сложная комплексная задача, решение которой невозможно без оптимизации вспомогательных операций. В этом отношении процедура смены цветов не является исключением. Организация эффективной смены цветов позволит избежать загрязнения системы перекрестными цветами, сократить эксплуатационные затраты и поддерживать высокую производительность процесса.

Водоразбавляемые индустриальные ЛКМ для нанесения окунанием и струйным обливом

Используемые в промышленности методы нанесения водных ЛКМ окунанием и струйным обливом предъявляют жесткие требования к материалу по таким показателям, как седиментэционная устойчивость и пониженное ценообразование. ЛКМ серии «Акрокор» полностью удовлетворяют этим требованиям и широко используются потребителями для защитно-декоративной окраски изделий. Постоянное ужесточение законодательства по охране окружающей среды приводит к постепенному вытеснению на мировом рынке традиционных органорастворимых ЛКМ водоразбавляемыми, порошковыми материалами, ЛКМ с высоким сухим остатком и радиационного отверждения.

Уменьшения выбросов вредных веществ в атмосферу при применении лакокрасочной продукции можно достичь двумя путями, один из которых предполагает использование инженерно-технических решений (оптимизация процесса окраски, автоматизации оборудования, модернизации систем рециркуляции и очистки отходов), а второй - внедрение новых типов ЛКМ и современных технологий. Именно здесь лидируют водные ЛКМ.

Причиной такой популярности являются низкое содержание ЛОС (24,0...30,0 г/л, а в ряде случаев -12,0 г/л), малая токсичность, пожаробезопасность, простота и доступность методов нанесения, отсутствие расходов на вентиляцию цехов и т.д. Водные ЛКМ из-за сложного состава рецептур и большого числа добавок, как правило, на 5...10% дороже органо-растворимых аналогов. Однако с учетом экономии на использование очистного рециркуляционного оборудования, окраска водными ЛКМ обходится не дороже, а дешевле, чем обычными. Перечисленные достоинства водных ЛКМ способствовали тому, что в некоторых секторах потребления они опередили все другие виды лакокрасочной продукции.

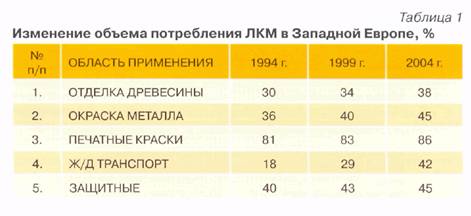

В табл. 1 приведено изменение потребления водных ЛКМ в Западной Европе для различных областей при¬менения: железнодорожного транспорта, автомобильных, печатных красок и тому подобного. В последние годы сфера применения латексных красок расширилась за счет разработки высококачественных композиций, пригодных для получения антикоррозионных промышленных ПК. Благодаря использованию специальных пигментов и усовершенствованию рецептур была разработана серия водных ЛКМ «АКРОКОР» с высокими защитными свойствами для защиты металла от коррозии, а также организовано их производство.

Помимо традиционных способов нанесения — пневматическое, безвоздушное распыление, кисть, валик — эти ЛКМ ориентированы на окунание и струйный облив.

Методы окрашивания окунанием и обливом по физической сущности идентичны. В обоих случаях краска обильно смачивает окрашиваемые предметы, и после отекания избытка краски на их поверхности образуется сплошное ПК. Разница заключается в том, что при окрашивании методом окунания изделия полностью погружается в резервуар (ванну) с краской, а при окрашивании методом облива краска в большом избытке подается на поверхность насосом или самотеком через специальные сопла.

Эти методы широко применяются во многих отраслях промышленности, так как легко поддаются механизации и полной автоматизации, являются высокоэкономичными по расходу материалов и затратам труда. Вместе с тем, их применение ограничивается формой изделия, которая должна обеспечивать полное отекание всего избытка краски. По внешнему виду ПК окунание и облив в большинстве случаев уступают распылению вследствие неравномерности толщины ПК в верхней и нижней частях изделий, образования потеков краски на поверхности, особенно в местах сопряжения деталей, и наплывов по концам и кромкам, с которых стекает избыток краски. При традиционном окунании следует следить за тем, чтобы изделие не всплывало во время погружения и не захватывало пузырьки воздуха. Время выдержки изделия над ванной должно быть достаточно длительным, чтобы обеспечить полное испарение растворителя.

Одним из важных процессов при окрашивании методом окунания является отекание избытка краски с поверхности изделия. Чтобы не было больших наплывов, потеков и значительной неравномерности толщины ПК по высоте изделия, время стекания должно быть не меньше 10... 15 мин., а температура в зоне стекания 18...20 "С; при более высокой температуре воздуха краска высыхает быстрее.

Краска перемешивается в ваннах механическими мешалками или за счет рециркуляции ее с помощью насоса. Метод окунания обеспечивает окрашивание как внешних, так и внутренних поверхностей изделий, что особенно важно с точки зрения их противокоррозионной защиты. Важ¬ным фактором, определяющим качество ПК, расход материалов и производительность установки, является положение изделия при погружении в краску, извлечении из нее и по¬следующем стекании.

Правильное положение изделия обеспечивается подвесными приспособлениями, к которым предъявляются следующие требования;

а) изделие при окунании должно полностью покрываться краской, не образуя воздушных пузырей на внутренних вогнутых поверхностях;

б) при извлечении изделий из ванны краска не должна скапливаться в углублениях (карманах);

в) избыток краски должен стекать с таких кромок и острых углов изделия, которые наименее заметны с точки зрения декоративной отделки;

г) после отекания краски на лицевых поверхностях изделия не должно оставаться потеков, ухудшающих внешний вид ПК.

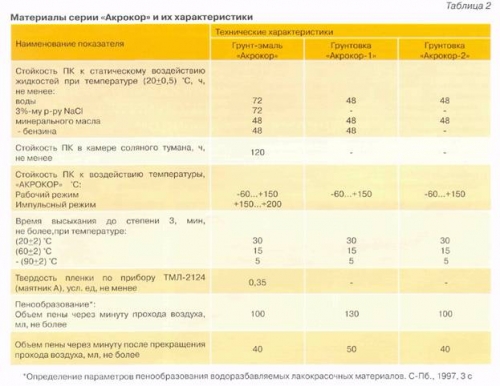

Материалы серии «Акрокор» предназначены для защиты чистых металлических поверхностей от коррозии, в том числе с остатками окалины и плотно держащейся ржавчины. Серию "Акрокор" составляют материалы следующих марок (табл. 2):

«Акрокор-2» — грунтовка с преобразователем ржавчины для окраски металла при толщине коррозионного слоя до 100 мкм; при нанесении в 2...3 слоя является самостоятельным ПК.

«Акрокор-1» - грунтовка для окраски чистого металла, допускается небольшая ржавчина до 10 мкм, при нанесении в 2...3 слоя является самостоятельным ПК.

«Акрокор» - грунт-эмаль для окраски чистого или загрунтованного металла.

Сопоставление потребления энергии на вентиляцию закрытого цеха при окраске металлоконструкций показывает существенные преимущества водных ЛКМ перед органо-разбавляемыми и позволяет отнести их к энергосберегающим технологиям окраски. Применение водоразбавляемых ЛКМ «Акрокор», снижает потребление энергии на вентиляцию закрытого цеха в 10 раз. Водно-дисперсионные ЛКМ серии «Акрокор», выпускаемые фирмой «Инма» используются для:

• изделий электромашиностроения и приборостроения (взамен грунтовок ГФ-021, ФЛ-ОЗК и эмалей МЛ-12, МС-17, НЦ-25, НЦ-11, НЦ-273);

• узлов деталей тракторов (взамен грунтовки ФЛ-ОЗК);

• межоперационной защиты сварных узлов крупных электрических машин;

литья на период межоперационного хранения;

• конструкций, работающих в условиях гальванических цехов;

• изделий трубопрокатных заводов;

• крупных металлоконструкций (мостовых сооружений);

• противокоррозионной защиты воздуховодов;

• подвижной части железнодорожных составов;

• изделий бытовой техники;

• противокоррозионной защиты полостей автотранспортных средств;

• автомобильных двигателей и бензобаков;

• выхлопных труб автомобилей, печных вкладышей и рам для барбекю.

Рабочая вязкость водоразбавляемых ЛКМ «Акрокор» методами окунания или струйного облива при температуре 18^20 °С составляет 16^20 с по вискозиметру ВЗ-4. Благодаря полному отсутствию органических рас¬творителей в рецептурах «Акрокор», их можно использовать при окраске внутренних поверхностей, емкостей, цистерн, трудно проветриваемых помещений.

Грунтовка «Акрокор В» в отличие от грунтовки «Акрокор I» имеет более высокие защитные показатели. Стойкость ПК к статическому воздействию жидкостей при 20 °С и толщине ПК 25 мкм более 400 ч для воды и 3%-го раствора NaCI.

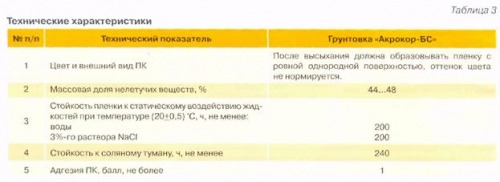

Водно-дисперсионная грунтовка "Акрокор - БС» ускоренной сушки применяется для антикоррозионной защиты чистых металлических поверхностей. Обладает хорошей адгезией к стали, цинку, меди, олову и некоторым типам пластмасс. Ускоренное формирование защитно-декоративных свойств ПК при комнатной температуре обеспечивает водостойкость через 10ч сушки.

Эмаль «Акрокор Люкс» — глянцевая, предназначена для защиты металла от коррозии, при толщине ПК не менее 60 мкм обеспечивает стойкость в камере соляного тумана не менее 600 ч.

«Акролак-М» — бесцветный лак для защиты металлов от коррозии: стали, оцинкованного металла, сплавов алюминия, серебра, золота; при толщине ПК не менее 60 мкм обеспечивает стойкость в камере соляного тумана не менее 600 ч, при толщине ПК 40 мкм — не менее 180ч.

Грунт-эмаль «Акрокор-О» для различных металлов (стали, оцинкованного металла, алюминия, латуни) под акриловые, полиэфирные, алкидно-меламиновые, эпоксидные эмали, а также под толстослойные (1 ...5 мм) ПВХ-пластизоли.

Режим сушки 20 °С/1ч, 60 °С/30 мин, 80 °С/20 мин. Толщина пленки, мкм 10-15 При толщине 20. ..40 мкм является самостоятельным ПК. Система ПК, состоящая из 3-х слоев грунт-эмали «Акрокор-О», нанесенная по гальваническим покрытиям: цинковому по стали, покрытию сплавом олово-цинк (80...20% со¬ответственно) по стали и оксидированному алюминию, — обеспечивает атмосферостойкость (срок службы} в течение не менее 5 лет в условиях эксплуатации УХЛ1 и 2 лет для Т1. ПК устойчиво к изменению температур от-60°Сдо+150°С. Водно-дисперсионные материалы серии «Акрокор» введены в отраслевой стандарт РД 107.9.4002-96. «Покрытия лакокрасочные. Номенклатура, свойства и область применения».