ЛЕГКИЕ БЕТОНЫ НА ПОРИСТЫХ ЗАПОЛНИТЕЛЯХ

Использование легких бетонов должно способствовать снижению теплоотдачи здания в целом, т.к. ликвидируются так называемые “мосты холода” – теплопроводные включения элементов несущего каркаса зданий из тяжелого бетона.

В результате уровень тепловой защиты здания повышается. Кроме того, комплексное применение легких бетонов существенно упрощает технологию производства конструкций и изделий на предприятиях стройиндустрии при использовании одного вида заполнителя, приводит к снижению трудозатрат, транспортных расходов, стоимости строительства в целом.

Весьма показателен в этом отношении успешный опыт комплексного применения легких бетонов на пористых шлаковых заполнителях по разработкам НИИЖБ, ЦНИИЭПжилища, КБ по железобетону Госстроя РФ и ДонПромстройНИИпроекта при возведении зданий различного назначения в таких крупных металлургических центрах, как Липецк, Череповец, Кривой Рог и Донецк. В США, Канаде, Японии, Австралии и технически развитых странах Западной Европы, в отличие от нашей практики строительства, основная масса легких бетонов (более 80 % по объему) применяется при изготовлении несущих конструкций. Легкий бетон прочностью до 60 МПа успешно применяется при строительстве высотных (до 70 этажей) зданий, большепролетных мостов и, учитывая высокую долговечность – в конструкциях морских гидротехнических сооружений, в том числе в конструкциях платформ для добычи нефти в северных морях.

В целях наиболее рационального комплексного применения легких бетонов при строительстве жилых и общественных зданий в России следует дифференцированно использовать легкие бетоны различных видов в зависимости от их основных строительно-технических свойств (в т.ч. возможно в одной слоистой конструкции). Так, для сборных слоистых ограждающих конструкций (наружные стеновые панели, панели покрытий, чердачных перекрытий, перекрытий над проездами, холодными подвалами) целесообразно использовать:

- для наружных слоев – конструкционные или конструкционно-теплоизоляционные (в зависимости от типа конструкции, нагрузки и этажности здания) легкие бетоны на пористых заполнителях;

- для внутреннего (среднего) теплоизоляционного слоя – особо легкие бетоны по средней плотности не выше марки D400.

Такие ограждающие конструкции (типа “сэндвич-бетон”), всесторонне исследованные в НИИЖБ проф. Ю.В.Чиненковым и его учениками, обладают рядом существенных преимуществ по сравнению с описанными выше традиционными и широко используемыми в настоящее время трехслойными панелями с плитным утеплителем и связями различных видов. Они характеризуются:

- значительно большей долговечностью и огнестойкостью;

- существенно более высокой теплотехнической однородностью, лучшими условиями влагомассопереноса; значительно большей обеспеченностью теплозащитных функций;

- монолитностью сечения, обеспеченной надежным сцеплением легких бетонов всех трех слоев, которая снимает вопросы устойчивости в сжатых элементах и позволяет эффективно использовать разработанные решения в изгибаемых ограждающих конструкциях;

- большей технологичностью и меньшей трудоемкостью изготовления.

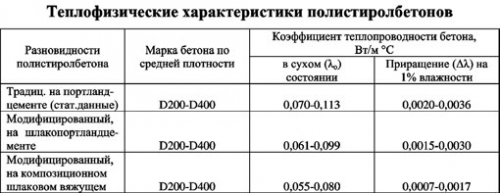

Ограждающие конструкции типа “сэндвич-бетон” особенно эффективны при использовании в среднем слое разработанного НИИЖБ в 1996–98 гг. теплоизоляционного модифицированного полистиролбетона (МПБ) по средней плотности марок D200–D400 (патент № 2169132). Теплофизические характеристики МПБ (см. табл.) обеспечивают изготовление трехслойных наружных стеновых панелей для подавляющей части региональных центров России (90%), внесенных в списочный состав СНиП 2.01.01–82 “Строительная климатология”, с толщиной не более 40 см при использовании композиционного вяжущего и не более 45 см – шлакопортландцемента для зданий с tвн = 20 °C. Это означает, что изготавливаться такие панели могут в основном с использованием имеющегося на предприятиях стройиндустрии парка форм.

Действительно, коэффициент теплопроводности МПБ при эксплуатационной влажности применительно к условию Б (по СНиП II–3–79*) ниже до 35 % по сравнению с полистиролбетоном на портландцементе. Обусловлено это использованием низкотеплопроводного вяжущего преимущественно аморфизированной структуры с содержанием клинкерной части не более 25 %, а также применением пенополистирольного гравия оптимизированного грансостава.

Следует отметить, что будет принципиально нерациональным использование обычных цементных вяжущих для конструкционно-теплоизоляционных и особенно для теплоизоляционных легких бетонов. Здесь должны быть эффективны как по критериям технико-экономических показателей, так и по критериям оптимальных теплофизических свойств соответственно малоклинкерные (при условии pH>11,8 когда имеется стальная арматура) или бесклинкерные композиционные вяжущие, изготовляемые в основном на базе использования крупнотоннажных отходов металлургии и тепловой энергетики.

Разработка таких вяжущих начата в лаборатории легких бетонов еще в 1980 г. Например, были получены двух- и трехкомпонентные низкотеплопроводные вяжущие марок 300 и 400 с использованием бокситового шлама – отхода нейтрализации известью сернокислых травильных растворов на метизных и сталепрокатных заводах страны. Особенно эффективно должно быть применение низкомарочных малоклинкерных и бесклинкерных вяжущих для изготовления мелких стеновых блоков и теплоизоляционных плит, для “теплых” строительных растворов стеновой кладки.

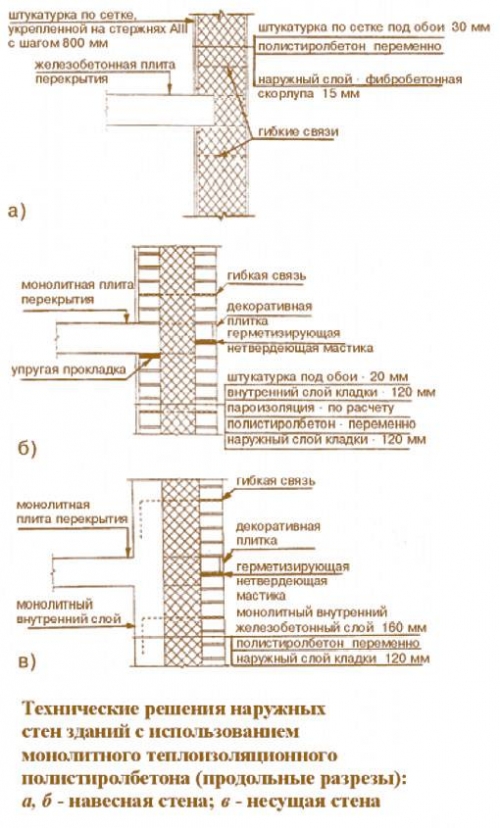

Для монолитных наружных стен, возводимых в однослойном (что наиболее эффективно) или в слоистом вариантах (см. рис.) как в съемной, так и в несъемной опалубке, рационально применять соответственно как основной материал стен или как материал теплоизолирующего слоя только особо легкие бетоны. В частности, можно рекомендовать разработанный в НИИЖБ в 1998–2000 гг. монолитный полистиролбетон по плотности марок D200–D250. Соответствующие технические решения разработаны совместно с МНИИТЭПом (гл. конструктор – Г.И. Шапиро).

Разработана технология приготовления высокопоризованных полистиролбетонных смесей, транспортируемых и укладываемых с помощью бетононасосов геротерного типа в опалубку конструкций. При этом за счет особенностей такой технологии, в т.ч. применения комплекса соответствующих химических добавок водоредуцирующего, пластифицирующе-воздухововлекающего и стабилизирующего типа действия полистиролбетонная смесь с объемом воздухововлечения до 30 % не расслаивается в процессе перекачки бетононасосами и укладки в опалубку, причем без виброуплотнения. Используется в этой технологической схеме специальная мобильная установка.

Конструктивная, теплотехническая и технологическая эффективность предлагаемого решения возведения однослойных наружных стен зданий с использованием монолитного полистиролбетона подтверждается успешным опытом строительства в 2000 г. комплекса офисных зданий “Царев Сад” (г. Москва). Здесь применялась несъемная опалубка из объемной, с ребрами жесткости, оцинкованной сетки. Требуемая на 2-ом этапе энергосбережения по СНиП II–3–79* толщина однослойной стены из полистиролбетона по средней плотности марки D250 составила всего 35 см. Проект конструкций стен был разработан институтом “Инрекон” (проф. А.С. Семченков).

Подводя итоги вышеизложенному, следует отметить, что легкие бетоны представляют собой универсальный строительный материал (конструкционного, конструкционно-теплоизоляционного и теплоизоляционного назначения), позволяющий при его рациональном использовании решать многие актуальнейшие задачи современного строительства и одновременно – экологические, ресурсосберегающие и экономические проблемы за счет утилизации техногенных отходов при изготовлении пористых заполнителей и композиционных вяжущих. Потенциальные возможности этого вида строительного материала отражены в разработанном НИИЖБ при участии МГСУ и др. организаций стандарте на легкие бетоны (ГОСТ 25820–01, срок ввода в действие – 01.09.2001 г.).

ХХI век будет веком широкого применения легких бетонов нового поколения, изготовляемых на пористых заполнителях и композиционных вяжущих самых различных видов с рациональным использованием техногенных отходов.

C текущей ситуацией и прогнозом развития российского рынка цемента можно познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков «Рынок цемента в России».И.Е. Путляев, проф. докт. техн. наук, главн. научн. сотрудник, член-корр. РИА;

В.Н. Ярмаковский, канд. техн. наук, член Международной федерации по бетону и железобетону (fib), зав. лабораторией;

Л.П. Орентлихер, проф., докт. техн. наук