МАГНЕЗИАЛЬНЫE ЦЕМЕНТЫ: свойства и перспективы

Магнезиальный цемент получается смешиванием предварительно прокаленного до 800оС оксида магния с 30%-ным водным раствором MgCl2 (2 весовые части MgO на одну весовую часть безводного MgCl2).

Вследствие образования полимерной структуры из атомов Mg, связанных друг с другом посредством гидроксильных групп, молекул воды и ионов хлора, смесь через несколько часов в результате отвердевания дает белую, очень прочную и легко полирующуюся массу (Некрасов, 1973).

Магнезиальный цемент стали применять уже в конце XIX - начале XX века, в основном, для изготовления ксилолитовых полов (ксилолит - древесный камень), а также облицовочных плиток и малых архитектурных форм. Ксилолит изготавливался на основе магнезиального вяжущего, заполнителем в котором являлись древесные опилки.

В практику строительства ксилолит ввел в 1882 году С. Копфельд. В 50-х годах прошлого столетия в нашей стране ксилолитовые полы имели довольно широкое распространение. Теплые бесшовные полы обладали низким коэффициентом истираемости, малой теплопроводностью и высокой гигиеничностью. В настоящее время аналогами ксилолитовых полов являются линолеумы и другие полимерные материалы.

Широкий размах индустриального и гражданского строительства в последующие годы требовал дешевых строительных материалов и, как правило, в очень больших объемах, а также простых технологических приемов работы, чему удовлетворяло другое вяжущее - портландцемент. И на некоторое время магнезиальное вяжущее было фактически предано забвению. Этому способствовал и ряд других причин, например, отсутствие достаточной теоретической базы в науке о строительных материалах.

В начале 90-х годов вновь появился интерес к магнезиальному вяжущему. Немало этому способствовали такие уникальные свойства этого материала, как ценные экологические характеристики, а именно - способность защиты от электромагнитных излучений радиочатотного диапазона, антиэлектростатические свойства, искробезопасность и негорючесть.

Магнезиальное вяжущее и материалы на его основе обладают высокими прочностными характеристиками, приближающимися по своим значениям к природным материалам. Но что еще важнее, в отличие от природных материалов, магнезиальный цемент имеет аномально высокие показатели по прочности на растяжение и изгиб (до 20 МПа и выше), что связано с особенностями затвердевшего магнезита, в котором присутствуют кристаллизующиеся в виде волокон оксихлориды магния. Волокнистые кристаллы не только повышают прочность цемента, но и действуют как армирующий материал.

Материалы на основе магнезиального вяжущего обладают очень высокой, в отличие от других вяжущих, адгезией не только к минеральным, но и к органическим веществам. Из-за высокой плотности материала, малой щелочности и присутствия в составе магнезиальных цементов минерала бишофита органические заполнители в них не гниют, что позволяет сделать предположение о возможной бактерицидности и устойчивости к образованию плесени и грибка.

При использовании магнезиального вяжущего в строительных смесях, особенно с добавками силикатов магния, образуется плотный беспоровый материал, обладающий выскокой износостойкостью, масло- и бензостойкостью и водонепроницаемостью.

К достоинствам магнезиального цемента следует также отнести быстрый темп нарастания прочности. Обычно в возрасте одних суток прочность бетонов и растворов достигает 30-50%, а в возрасте 7 суток 60-90% от максимального значения.

В отличие от магнезиальных, цементные бетоны и растворы на основе портландцемента, как известно, имеют замедленное твердение, неоднородный состав и конгломератное строение. Поэтому традиционные бетонные покрытия полов не удовлетворяют современным стандартам по износостойкости и трещиностойкости. Образующиеся в процессе гидратации кристаллические и коллоидные новообразования с течением времени высыхают и уплотняются, что сопровождается усадкой цементного камня (Кузнецова, Сычев и др., 1997).

Оживление интереса к магнезиальным цементам привел к появлению на строительном рынке ряда фирм по производству сухих строительных смесей на основе магнезита - в Москве («Маглит», «Бикам») и в Санкт-Петербурге («Альфа Пол», «Магнезит»). Естественным образом возникла потребность детального исследования магнезиального цемента и сырья для его производства. В следующих разделах кратко излагаются известные по публикациям соответствующие данные, а также новые, полученные авторами результаты исследований магнезиального цемента.

Магнезит каустический, его получение и некоторые специфические особенности и свойства

Важнейшим соединением магния, применяемым в различных отраслях промышленности, и в том числе в строительстве, является оксид магния MgO. В природе он встречается в виде минерала периклаза - бесцветных кристаллов с кубической решеткой типа NaCl. Некоторые данные по важнейшим свойствам периклаза приведены в разделе 2 (таблица 2.8). Подчеркнем, что периклаз является исключительно стабильным (высокоэнергоплотным) минералом, встречающимся в нижних горизонтах земной коры и в мантии. Именно поэтому он успешно используется в различных промышленных областях.

В качестве сырья для производства оксида магния обычно используют карбонатные осадочные горные породы морского происхождения, представленные доломитом CaMg(CO3)2, магнезитом Mg(CO3), или метасоматически либо гидротермально измененные первичные основные магматические силикатные горные породы, преобразованные в амфибол Mg7[Si8O22](OH)2, серпентин Mg6[Si4O10](OH)8, тальк Mg3[Si4O10](OH)2 и др. Вторая группа указанных Mg-содержащих минералов является менее перспективным сырьем и разрабатывается в странах, бедных магнезитом.

Наиболее ценным для строительной промышленности является так называемый «каустический магнезит» - оксид магния, применяемый в производстве вяжущего материала.

Магнезит каустический получают либо обжигом природного магнезита Mg(CO3) при температуре выше температуры его разложения (диссоциации) и ниже температуры спекания, либо путем улавливания пыли, образующейся при производстве периклазового порошка (Корнеев, Зозуля, 2004).

Крупнейшим заводом по производству магнезиальных огнеупорных изделий на основе спеченного периклаза является всемирно известное предприятие ОАО «Комбинат Магнезит» (г. Сатка Челябинской области). Производственная мощность комбината позволяет получать на вращающихся обжиговых печах свыше 1 млн. тонн спеченного периклаза. Около 500 тысяч тонн пыли улавливается в циклонах и электрофильтрах, и часть этой каустической пыли утилизируется в виде порошков магнезиальных каустических (ГОСТ 1216-87), используемых в строительстве в качестве магнезиального вяжущего.

При обжиге природных магнезитов максимальная гидравлическая активность образующегося каустического магнезита достигается в диапазоне температур 650-900оС, при более высоких температурах активность падает, а при температуре 1400оС и выше образуется «намертво обожженный» магнезит, практически не проявляющий вяжущих свойств.

Каустический магнезит производится также в ООО «Сибирские порошки, где получается в процессе низкотемпературного (Т = 850°С) обжига и имеет преимущество перед пылеуносом по содержанию активного MgO в конечном продукте.

В результате декарбонизации Mg(CO3) при низких и умеренных температурах образуется свободный оксид магния, отличающийся от периклаза более низкими показателями преломления, увеличенными параметрами кубической элементарной ячейки и более низкой плотностью. Именно такой оксид магния (каустический магнезит) используется в качестве вяжущего вещества, которое при затворении раствором MgCl2 способно быстро твердеть и набирать прочность на воздухе. Ниже приводятся результаты исследований (Корнеев, Медведева и др., 1997) по определению оптимальных условий получения (синтеза) такого материала.

Используя в качестве исходного сырья тонко измельченный магнезит из Сатки, были испытаны различные режимы его обжига и получены порошки каустические магнезитовые высокой активности (в 3 раза превышающие активность порошков каустических магнезитовых по ГОСТу 1216-87). Оптимальная область температур обжига - 660-800оС, причем с увеличением температуры длительность обжига при данной температуре сокращается от 210 минут при 660оС до 45 минут при 800оС (таблица 3.1). Получающийся каустический магнезит через 6 часов твердения характеризуется прочностью при сжатии ~35 МПа.

Таблица 3.1

Влияние режима обжига магнезита Mg(CO3) на степень его декарбонизации (Корнеев, Медведева и др., 1997)

Режим обжига | Содержание Mg(CO3), % | ||

| Температура, ºС | Время, мин | По данным п.п.п. | По данным ИКС-метода |

| 660 | 150 | 10,14 | 10,1 |

| 660 | 180 | 8,35 | 8,5 |

| 660 | 210 | 6,18 | 6,2 |

| 660 | 240 | 3,76 | 4,0 |

| 680 | 90 | 18,54 | 18,5 |

| 680 | 120 | 8,42 | 8,5 |

| 680 | 150 | 5,40 | 5,4 |

| 680 | 180 | 2,92 | 3,1 |

| 700 | 90 | 9,43 | 9,5 |

| 700 | 120 | 5,49 | 5,5 |

| 700 | 135 | 4,53 | 4,5 |

| 700 | 180 | 1,22 | 1,5 |

| 720 | 30 | 50,67 | 50,6 |

| 720 | 60 | 13,94 | 14,0 |

| 720 | 90 | 7,92 | 8,0 |

| 720 | 120 | 4,38 | 4,5 |

| 740 | 30 | 37,28 | 37,2 |

| 740 | 60 | 8,80 | 8,8 |

| 740 | 90 | 4,49 | 4,5 |

| 740 | 120 | 1,45 | 1,5 |

| 760 | 30 | 33,86 | 34,0 |

| 760 | 60 | 4,93 | 5,0 |

| 760 | 75 | 1,22 | 1,2 |

| 780 | 30 | 20,82 | 20,8 |

| 780 | 45 | 4,29 | 4,3 |

| 780 | 60 | 0,77 | 0,7 |

| 800 | 30 | 15,79 | 16,0 |

| 800 | 45 | 3,38 | 3,5 |

| 800 | 60 | 0,09 | 0,1 |

| 800 | 90 | 0 | 0 |

Было также установлено, что порошки каустические магнезитовые обладают увеличенным параметром кубической элементарной ячейки (αо > 4,218 Å по сравнению с периклазом - αо = 4,212 Å), что можно связать с дефектностью образующегося при разложении Mg(CO3) каустического магнезита. Кроме того, последний имеет пониженный показатель преломления (N = 1,55-1,72) по сравнению с обычным периклазом (N = 1,738).

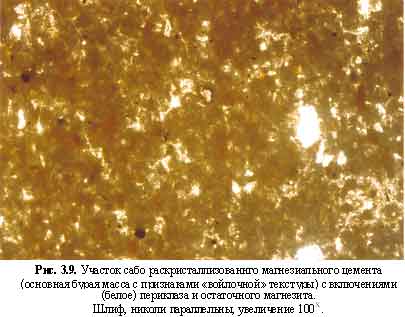

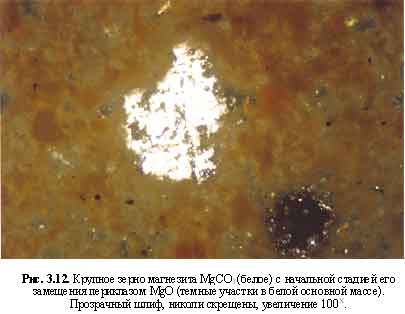

Нашими исследованиями были также установлены два дополнительных отличия высоко активного каустического магнезита от периклаза: аномальная анизотропия (периклаз изотропен) и более низкая микротвердость (по Виккерсу) - 600-700 кгс/мм2 в отличие от периклаза (~1000 кгс/мм2). Кроме того, наиболее крупные из вновь образованных кристаллов каустического магнезита по результатам наблюдений под микроскопом имеют многочисленные поры, обладают своеобразной ячеистой текстурой (рис. 3.13), что, по-видимому, является благоприятным фактором для его эффективного взаимодействия с раствором бишофита.

Резюмируя материалы данного раздела, можно сделать следующие выводы:

1. Для получения магнезиального вяжущего обжиг магнезита следует вести в условиях мягкого обжига (в диапазоне температур 660-800оС), обеспечивающего неполное разложение Mg(CO3) - до степени декарбонизации 92-95%.

2. Новообразованный каустический магнезит, будучи по составу и структуре аналогом периклаза, отличается от последнего рядом специфических особенностей: дефектностью структуры, повышенным параметром решетки (αо), более низким показателем преломления, аномальной анизотропией, более низкой микротвердостью, пористой (ячеистой) текстурой кристаллических индивидов.

В заключение следует отметить, что в России нет промышленного производства, позволяющего прямым обжигом природного магнезита получать качественный активный каустический магнезит целевого назначения (для производства магнезиального вяжущего). Поэтому материал в виде уловленной пыли, образующейся при производстве спеченного периклазового порошка, является пока единственным доступным товарным продуктом для наших целей - производства магнезиального цемента.

Вяжущие свойства каустического магнезита

Особенностью магнезиального вяжущего является то, что для его затворения используются растворы солей магния. Чаще всего для этой цели применяют водный раствор MgCl2 (обычно в виде минерала бишофита MgCl2•6H2O).

Каустический магнезит - быстротвердеющее вяжущее, начало схватывания наступает не ранее, чем через 20 минут, а конец не позднее, чем через 6 часов (ГОСТ 1216).

При испытании в тесте пластической консистенции каустический магнезит (ПМК-75), затворенный раствором хлорида магния заданной плотности (1,2 г/см3) в количестве, обеспечивающем получение теста нормальной густоты, в возрасте одних суток воздушного твердения имеет прочность на растяжение образцов-восьмерок не менее 1,5 МПа и прочность на сжатие образцов-балочек (см) 4x4x16 30-35 МПа.[1] Прочность на сжатие трамбованных образцов с песком (соотношение каустического магнезита и строительного песка 1 : 3) через 28 суток воздушного твердения составляет по литературным данным 40-60 МПа, при высоком качестве магнезита прочность камня может достигать 80-100 МПа (Пащенко, 1986).

В первые сроки твердения темп нарастания прочности магнезиального цемента высокий. Обычно в возрасте одних суток прочность цементного материала достигает 30-50%, а в возрасте 7 суток - 60-90% от максимально возможной. В подтверждении этих данных в таблице 3.2 и на рис. 3.1 приводятся результаты выполненных нами определений микротвердости магнезиального цемента в процессе его твердения.

Представленные на рис. 3.1 данные кинетики воздушного твердения магнезиального цемента по параметру абсолютной твердости (микротвердости по Виккерсу) удовлетворительно коррелируются также с нашими данными кинетики нарастания прочности магнезиального цемента на сжатие и изгиб (рис. 3.2 и 3.3) и соответствующими данными предыдущих исследований.

Таблица 3.2

Данные по отвердеванию магнезиального цемента

Дата | Время выдержки, сутки | Замеры микроотвердости, HV, кгс/мм2 (в скобках n - число замеров) |

| 28.01.05 г. | 1 | 17,8 ± 2,4 (n = 10) |

| 31.01.05 г. | 4 | 32,0 ± 4,9 (n = 10) |

| 03.02.05 г. | 7 | 37,3 ± 8,2 (n = 5) |

| 03.02.05 г. | 7 | 39,2 ± 6,9 (n = 10) |

| 10.02.05 г. | 14 | 49,6 ± 16,6 (n = 5) |

| 10.02.05 г. | 14 | 45,3 ± 12,7 (n = 10) |

| 17.02.05 г. | 21 | 40,0 ± 5,0 (n = 5) |

| 17.02.05 г. | 21 | 42,9 ± 11,2 (n = 10) |

| 17.02.05 г. | 21 | 47,2 ± 14,8 (n = 12) |

| 18.02.05 г. | 22 | 43,8 ± 12,9 (n = 10) |

| 24.02.05 г. | 28 | 51,2 ± 10,2 (n = 5) |

| 24.02.05 г. | 28 | 44,7 ± 11,2 (n = 10) |

| 01.03.05 г. | 32 | 42,6 ± 4,8 (n = 5) |

| 01.03.05 г. | 32 | 45,0 ± 9,3 (n = 10) |

ПРИМЕЧАНИЕ. Цемент изготовлен 27 января 2005 г., замеры микротвердости по Виккерсу проводились на приборе МНТ-4 фирмы ОПТОН, ФРГ; условия измерения: нагрузка индентера - 50 г, время выдержки - 10 сек., скорость нарастания нагузки - 15 г/сек.

На рис. 3.4 представлены результаты выполненного В. Н. Морозовым исследования концентрационной зависимости прочности на сжатие магнезиального цемента от плотности раствора бишофита.

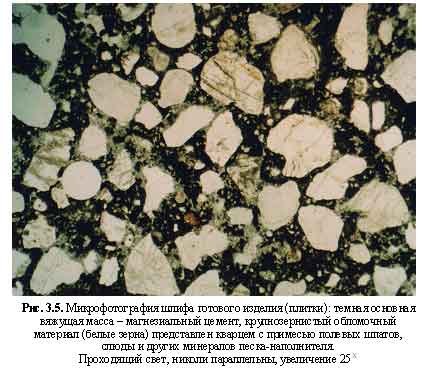

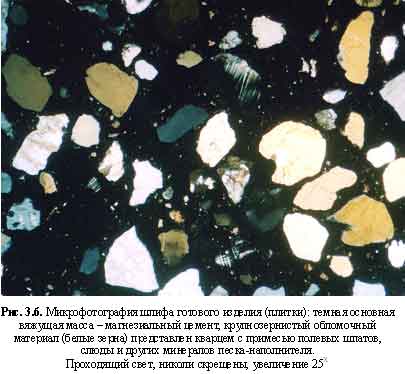

На рис. 3.5-3.6 в качестве примера демонстрируется микрофотография плитки на основе магнезиального цемента с распространенным типом песка-наполнителя.

Физико-химические процессы при твердении магнезиального цемента

Большинство физико-химических исследований в области твердения вяжущих веществ посвящено механизму гидратации и изучению продуктов гидратации. Обсуждение механизмов и различных схем твердения цементов приводится в книге (Теория цемента, 1991). Несмотря на приводимые в ней весьма серьезные исследования по этой проблеме, единой и общепринятой теории твердения цемента до сих пор не разработано.

В отношении магнезиального вяжущего известно, что, согласно классификации вяжущих веществ по типам твердения (Кузнецова, Сычев и др., 1997), цемент Сореля можно условно обозначить как магний-хлоридный. Известно (Пащенко, 1986), что процесс гидратации порошка MgO в воде происходит чрезвычайно медленно вследствие того, что образующаяся пленка Mg(OH)2 препятствует диффузии воды вглубь зерен MgO. Процесс резко ускоряется, если в воде растворена соль-электролит, например, MgCl2. При этом гидратация основной фазы MgO сопровождается фазовыми изменениями в системе MgO-MgCl2-H2O с образованиемгидроксихлоридов магния.

Общие принципы твердения магнезиальных цементов рассматривались в ряде зарубежных и отечественных публикаций (Смирнов, Соловьева, Сегалова, 1967). Например, первые исследователи магнезиального цемента считали, что твердение этого цемента обусловлено образованием оксихлоридов магния типа хMgO∙MgCl2∙yH2O, где, по данным разных авторов, х изменяется от 1 до 10, а у - от 5 до 21. Однако другая группа исследователей сводила химическую сторону процесса твердения лишь к гидратации окиси магния: MgO + H2O → Mg(OH)2 или к образованию твердых растворов гидроокиси и хлорида магния. Некоторые исследователи полагали, что при твердении магнезиального цемента наряду с гидроокисью магния образуется оксихлорид магния или твердый раствор гидроокиси и оксихлорида магния.

Гидроксид и оксихлорид магния образуются преимущественно в виде коллоидных частиц на стадии гидролиза соли MgCl2 путем непрерывного связывания воды затворителя в оксигруппы гидроксида магния и в оксигруппы оксихлорида магния до момента затвердевания системы. Кристаллизация же коллоидных частиц происходит практически мгновенно.

Детальному изучению продуктов твердения магнезиального цемента посвящена работа (Смирнов, Соловьева, Сегалова, 1967), в которой в результате применения химического, термографического и рентгенофазового методов анализа получены следующие данные.

1. При взаимодействии MgO с концентрированными растворами MgCl2 (>1,5 мол./л) независимо от концентрации исходного раствора единственным устойчивым конечным продуктом является основная соль - трехокисный оксихлорид магния 3MgO∙MgCl2∙11H2O, а при концентрации MgCl2 <1,5 мол./л конечным стабильным продуктом является Mg(OH)2.

2. В процессе кристаллизации оксихлорида магния в качестве первоначального продукта образуется неустойчивое (метастабильное) соединение 5MgO∙MgCl2∙13H2O, постепенно переходящее в результате перекристаллизации в стабильный продукт 3MgO∙MgCl2∙11H2O. Скорость перехода тем больше, чем выше концентрация раствора MgCl2 и чем больше отношение ж : т (чем меньше концентрация суспензии).

3. Состав конечных продуктов в магнезиальном цементе определяется соотношением исходных компонентов, так как при недостаточном содержании раствора в условиях высокой плотности структуры и при значительном изменении концентрации MgCl2 в результате кристаллизации новообразований фазовые переходы метастабильных соединений в стабильные могут быть приостановлены на одной из стадий, и конечными продуктами могут быть только 3MgO∙MgCl2∙11H2O или только 5MgO∙MgCl2∙13H2O, а также их смеси или смеси этих оксихлоридов с Mg(OH)2 или с MgCl2.

На рис. 3.7 из этой статьи воспроизведены термограммы твердых фаз, образующихся при взаимодействии MgO с растворами MgCl2 разной концетрации. Как видно, в обоих случаях конечной стабильной фазой, согласно этим данным, явялется соединение 3MgO∙MgCl2∙11H2O.

Другие, несколько отличающиеся данные о конечных продуктах твердения магнезиального цемента приводятся в более поздней, уже цитированной выше работе (Корнеев, Медведева и др., 1997), в которой авторы использовали комплекс различных методов анализа, включая рентгенофазовый, метод инфракрасной спектроскопии, дифференциально-термический, термогравиметрический, петрографический и др. Согласно данным этой работы (таблица 3.3), при взаимодействии каустического магнезита с бишофитом образуется преимущественно 5MgO∙MgCl2∙13H2O.[1] При этом было установлено, что достижение максимальной прочности цемента в ранние сроки твердения имеет место при соотношении фаз 3MgO∙MgCl2∙11H2O : 5MgO∙MgCl2∙13H2O = 1 : 6 при суммарном их содержании 35-37%. Такой состав новообразований обеспечивает через 6 часов твердения на воздухе прочность >35 МПа. В более поздние сроки твердения от 7 до 28 суток указанное соотношение фаз практически не меняется.

Таблица 3.3

Результаты исследования изменения процентного состава новообразований магнезиального вяжущего во времени твердения по данным (Корнеев, Медведева и др., 1997)

Условия обжига каустического магнезита | Состав новообразований магнезиального вяжущего, через | ||||||||

| 6 ч | 7 сут | 28 сут | |||||||

| 3MgOxMgCl2x11H2O | 5MgOxMgCl2x13H2O | Mg(OH)2 | 3MgOxMgCl2x11H2O | 5MgOxMgCl2x13H2O | Mg(OH)2 | 3MgOxMgCl2x11H2O | 5MgOxMgCl2x13H2O | Mg(OH)2 | |

| 720оС, 30 мин | 10-12 | 7-8 | 4-5 | 5-7 | 20-25 | 8-10 | 5-7 | 25-28 | 8-10 |

| 720оС, 90 мин | 5-7 | 30 | 4-5 | 5-7 | 30-35 | 3-4 | 7-8 | 35-38 | 7-8 |

| 720оС, 120 мин | 4-5 | 20-25 | 4-5 | 7-8 | 30-32 | 4-5 | 5-6 | 30-35 | 4-5 |

На основании выше изложенного можно сделать следующие выводы.

С одной стороны, имеются данные, согласно которым при затворении MgO концентрированным раствором MgCl2 в начале гидратации кристаллизуется неустойчивое метастабильное соединение 5MgO∙MgCl2∙13H2O, которое постепенно переходит в конечную устойчивую фазу 3MgO∙MgCl2∙11H2O. Высокая прочность этого соединения обусловлена его текстурой, отличающейся взаимным прорастанием спиралевидных трубчатых нитевидных агрегатов (Маткович, Рогич, 1974), наблюдаемых в сканирующем электронном микроскопе (Установка Geolco JSM, США университет штата Иллинойс).

С другой стороны, имеется фактический материал, согласно которому в быстротвердеющем магнезиальном цементе в составе собственно вяжущего доминирует соединение 5MgO∙MgCl2∙13H2O с подчиненным количеством фазы 3MgO∙MgCl2∙11H2O.

Впрочем, как показано в разделе 3.5, обе эти фазы являются весьма близкими по структуре и свойствам.

Кроме концентрационного фактора, на процесс структурообразования магнезиального вяжущего огромное влияние оказывает влажностный фактор (водоцементное соотношение). Влияние влажностного фактора подробно анализируется в работах Б. В. Дерягина, Л. И. Хейфеца, И. Н. Ахвердова, Е. И. Шмитько и других исследователей на дисперсных системах «вода-цемент. Результаты этих исследований можно использовать не только для управления плотностью прессованных материалов, но и при отработке технологических приемов при укладке напольных покрытий. Например, соблюдение общих законов по обеспечению кинетической устойчивости цементных растворов для самовыравнивающихся составов позволяет избежать таких неприятных последствий, как водоотделение и разупрочнение (деструктуризация) в цементно-водной дисперсии и приводит к изменению основных характеристик цементного теста: подвижности, плотности, устойчивости во времени, склонности к явлениям водоотделения и седиментации, схватывания и отвердевания. В конечном счете все эти процессы и явления находят отражение в структуре и свойствах цементного камня.

Общая характеристика состава магнезиального вяжущего

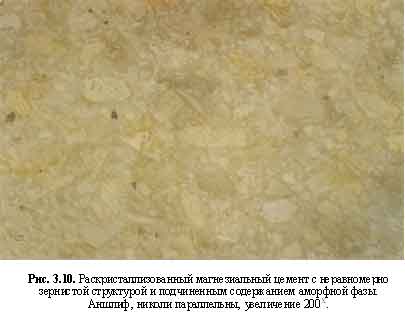

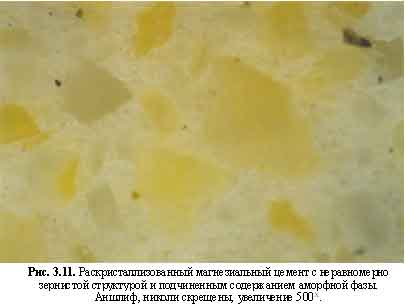

Следует иметь в виду, что магнезиальный цемент является полифазным веществом, его состав и текстурно-структурные особенности отражены на микрофотографиях (рис. 3.8-3.13). Наблюдаемый на них сложный состав подтверждается рентгенофазовым анализом, который дает присутствие, кроме собственно магнезиального вяжущего (здесь фиксируется как соединение Mg3(OH)5Cl∙4H2O, так и в подчиненном количестве Mg2(OH)3Cl∙4H2O), периклаза MgO, магнезита Mg(CO3), доломита CaMg(CO3)2, а также следы бишофита MgCl2∙6H2O.

Содержание указанных фаз в разных образцах цемента не является постоянным, оно колеблется в довольно широких пределах, что видно также и на микрофотографиях. По данным рентгенофазового анализа в отдельных участках цемента доминирует MgO, в других преобладает магнезиальное вяжущее. Прочие минеральные фазы (магнезит, доломит) обычно содержатся в количестве до 10%. Как уже отмечалось, количественные соотношения указанных фаз магнезиального цемента варьируют в зависимости от условий синтеза, скорости отвердевания и других факторов. Следует заметить, что рентгенофазовый анализ, как правило, занижает содержание собственно магнезиального вяжущего, который нередко слабо раскристаллизован, являясь в значительной степени аморфным веществом, которое плохо диагностируется на рентгенограммах.

Впрочем, с привлечением данных других методов (рис. 3.14) предыдущих исследований (Корнеев, Медведева и др., 1997) можно привести следующий, так сказать стандартно-типовой состав магнезиального цемента через 28 суток твердения:

3MgO∙MgCl2∙11H2O | - | 7-8%, |

| 5MgO∙MgCl2∙13H2O | - | 35-38%, |

| MgO (магнезит каустический) | - | 40%, |

| Mg(CO3) (остаточный) | - | 8-9%, |

| Mg(OH)2 | - | 7-8% |

Согласно данным таблицы 3.3, такой состав магнезиального вяжущего получается при условии обжига исходного Mg(CO3) в течение 90 минут при температуре 720ºС.

О ситуации на российском рынке оксида магния читайте в исследовании «Рынок оксида магния в России».

Альфапол