SNAMPROGETTI: процессы получения карбамида

Процесс Снампроджетти производства карбамида известен во всем мире.

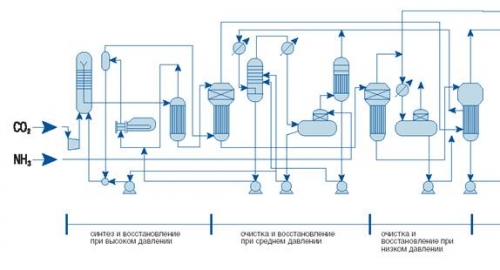

Процесс разделяется на шесть частей:

• синтез и восстановление при высоком давлении (ВД)

• очистка и восстановление при среднем давлении (СД)

• очистка и восстановление при низком давлении (НД)

• вакуумная концентрация

• процесс очистки конденсата

• завершающий этап: приллирование

Синтез и восстановление при высоком давлении (ВД)

В дополнение к оборудованию высокого давления, которое требуется для подачи аммиака и двуокиси углерода и рециркуляции аммиачно-карбаматного раствора, эта часть включает в себя:

1. реактор, где образуется карбамид отпарную колонну, необходимую для отделения в виде паров из раствора карбамида, выходящего из реактора, большого количества аммиака и двуокиси углерода, не превратившихся в реакторе в карбамид;

2. карбаматный конденсатор, в котором происходит конденсация этих паров;

3. эжектор, с помощью которого аммиачно- карбаматный раствор рециркулируется в реактор. В этом оборудовании давление поддерживается на сходном уровне, 150 бар, а температуры растворов на выходе составляют 188, 205 и 155° С для реактора, регенератора и карбаматного конденсатора, соответственно.

В технологии Снампроджетти для реактора, где образуется карбамид, характерна высокая пропорция аммиака/двуокиси углерода (NH3/CO2 = 3.2-3.4 грамм-молекул) и низкая пропорция воды/двуокиси углерода (0.4- 0.6 грамм-молекул). Внутри реактора установлено соответствующее количество поддонов очень простой конструкции для улучшения процесса синтеза. В этих условиях (синтеза) 62-64% общего количества CO2, поступающего в реактор, превращается в карбамид. Всего же, на этапе синтеза при высоком давлении (или замкнутого цикла) процент превращения двуокиси углерода составляет 85-90%. Все оборудование в этой части, самое тяжелое из оборудования предприятия по производству карбамида, устанавливается на нулевом уровне, что обеспечивает его горизонтальное расположение со всеми соответствующими выгодами.

Пар среднего давления потребляется лишь в двух единицах заводского оборудования: регенераторе и гидролизаторе отделения сточных вод. Количество пара, потребляемое в регенераторе, практически полностью восполняется в карбаматном конденсаторе: в нем давление ниже, но все же достаточное для использования на самом заводе по производству карбамида. Даже в условиях жесткой эксплуатации оборудованию этой части гарантируется безопасное использование в течение более 20 лет. Количество кислорода, потребляемое на заводе из воздуха, составляет 0,25% от объема подаваемой двуокиси углерода.

Такое минимальное количество одновременно гарантирует отличное пассивирование оборудования и отсутствие взрывчатых смесей, когда «инертные компоненты» выбрасываются заводом в атмосферу после практически полного очищения от содержащегося в них аммиака. Благодаря правильному выбору материалов, контактирующих с перерабатываемыми жидкостями, и наличию избыточного количества аммиака есть возможность в периоды внеплановых остановок производства всего на несколько дней, используя несколько клапанов, пускать процесс синтеза при высоком давлении по замкнутому циклу, сохраняя, соответственно, все применяемые в процессе растворы внутри цикла. Таким образом, проблемы, связанные с загрязнением и возобновлением (пуском вновь) производства полностью исключаются. Все типы оборудования (поршневое и центрифуги) используются в соответствии с местными условиями или просьбами клиентов.

Очистка и восстановление при среднем давлении (СД)

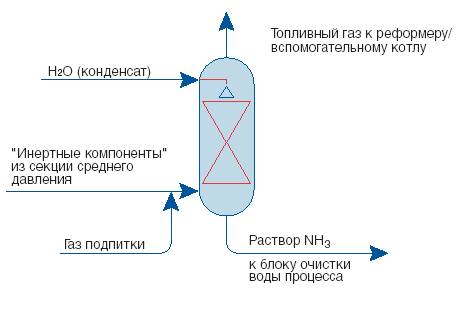

Целью этой части процесса является частичное отделение реагентов, аммиака и двуокиси углерода от раствора карбамида и после их конденсации в воде рециркуляция полученного раствора в реактор вместе с водным раствором аммиака и двуокиси углерода, полученным на более поздних стадиях заводской переработки. Избыток аммиака отделяется в этой части процесса и отдельно направляется в реактор. Для этого имеется колонна-дистиллятор. Рабочее давление составляет 17 бар. В этой части процесса имеется одна конструктивная особенность. Аммиак и двуокись углерода частично концентрируются в оболочке устройства предварительного нагрева в вакуумном отсеке, и таким образом часть энергии утилизируется в виде 200 кг пара на каждую тонну карбамида, что обеспечивает окупаемость вложенных средств, даже на уже действующих заводах, менее чем за два года. Другой особенностью части процесса при среднем давлении является очистка т.н. «инертных компонентов» (СО, Н2 и СР4 содержащихся, главным образом, в двуокиси углерода и пассивирующем воздухе).

Как уже подчеркивалось,количество пассивирующего воздуха в технологии Снампроджетти весьма невелико (одна треть в сравнении с другими технологиями). Поэтому легко утилизировать аммиак из «инертных компонентов», не подвергаясь при этом риску взрыва главным образом из-за наличия смесей Н2/О2. Из двуокиси углерода не требуется удаления водорода. По специальным запросам Снампроджетти разработаны и уже установлены на промышленных предприятиях другие системы очистки. Для полного удаления аммиака, содержащегося в «инертных компонентах», в абсолютно безопасных с точки зрения взрывов условиях Снампроджетти запатентован метод очистки, который уже применяется на некоторых заводах. Он состоит в очистке «инертных компонентов» водой после добавления некоторого количества горючего газа, например природного газа, в таком объеме, что после удаления аммиака состав «инертных компонентов» не представляет опасности взрыва из-за избытка горючего газа. Очищенные «инертные компоненты» сжигаются в топке вместе с горючим газом. Следует подчеркнуть, что наличие части процесса при среднем давлении обеспечивает большую гибкость установке, которой можно управлять при самых разнообразных соотношениях NH3/CO2, при том, что избыток аммиака в потоке карбамида из регенератора утилизируется и конденсируется на стадии среднего давления. Кроме того, хотя в принципе контроль за пропорцией NH3/CO2 в процессе замкнутого синтеза и важен, но на практике, благодаря наличию стадии среднего давления допустимы некоторые отклонения, и в процессе Снампроджетти нет необходимости осуществлять строгий контроль за соотношением NH3/CO2.

Безопасная очистка аммиака от «инертных компонентов»

Очистка и восстановление при низком давлении (НД)

Дальнейшая отпарка аммиака и двуокиси углерода происходит в отсеке низкого давления при рабочем показателе 3,5 бар. Пары, содержащие аммиак и двуокись углерода, конденсируются и рециркулируются в реактор через отсек СД. В этом отсеке оборудован резервуар соответствующей емкости для сбора всех имеющихся на предприятии растворов в периоды, когда предприятие долгое время не работает. Поэтому сброса растворов предприятие не осуществляет ни при каких обстоятельствах.

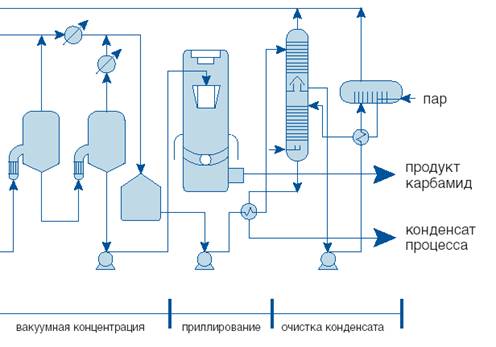

Вакуумная концентрация

Раствор карбамида на выходе из отсека НД имеет концентрацию около 70% b.w. и содержит небольшие количества аммиака и двуокиси углерода. Окончательная концентрация раствора карбамида (99,8% b.w.) достигается в условиях вакуума в два этапа при давлении 0,3 и 0,03 бар абс. Для приллированного и в один или два этапа -для гранулированного продукта в соответствии с выбранной технологией гранулирования. Важной конструктивной особенностью этого этапа является предварительная концентрация раствора карбамида до показателя 86% b.w. Необходимая высокая температура достигается путем частичного сжатия паров (преимущественно аммиака и двуокиси углерода) из испарительной установки отсека СД. Снампроджетти уделилаособое внимание конструкции этого отсека, с тем чтобы максимально снизить температуру и время нахождения в нем продукта в целях наибольшего удешевления биурета. Для проблемы образования сгустков во втором вакуумном сепараторе было найдено простое решение: образование сгустков предотвращается смачиванием внутренних стенок сепаратора при помощи рециркуляции малого количества расплавленного карбамида.

Очистка технологического конденсата

Достигнутый Снампроджетти отличный результат в области очистки сточных вод предприятий, производящих карбамид, получил всемирное признание. Успехи Снампроджетти в достижении показателей - 1 частица на миллион содержания карбамида и 1 частица на миллион содержания аммиака в огромных количествах сбрасываемых технологических вод предприятий доказывают возможность уменьшения загрязнения при получении карбамида по более низкой себестоимости более низкий удельный вес потребления аммиака и вторичное использование технологической воды в качестве питательной котловой воды). Все возможные способы воспроизводства тепла были использованы в этом блоке.

Завершающий этап: приллирование

Приллирование представляет собой простейшую технологию производства твердого карбамида, имеющего полноценные коммерческие и физические характеристики. Расплав карбамида (99,8% b.w.) разбрызгивается из верхней части грануляционной башни с высоты 55-80 метров, в зависимости от климатических условий; в нижней части собираются достаточно охлажденные имеющие как правило сферическую форму окатыша частицы карбамида, которые затем без какой-либо проверки, нанесения оболочки или дальнейшей обработки отправляют на хранение или упаковывают в мешки. На некоторых предприятиях, где за основу взята технология Снампроджетти, владельцы потребовали добавлять в расплав карбамида формальдегид (0,2- 0,3% b.w.) для улучшения характеристик сыпучести приллированнго карбамида и некоторого увеличения твердости. Восходящий поток сухого воздуха в грануляционной башне представляет собой охлаждающую среду, в которой удаляется тепло при отвердевании и охлаждаются окатыши. Несмотря на простоту, процесс приллирования связан с решением некоторых сопутствующих проблем:

• сборная емкость должна быть сконструирована так, чтобы свести число мелких и чересчур больших гранул к пренебрежительно малой величине. Фактически кривая распределения Гаусса должна быть как можно уже во избежание серьезной проблемы спекания при хранении;

• слишком большое количество воздуха может чрезмерно охладить продукт, что в результате приведет к нежелательному впитыванию влаги из воздуха в условиях влажного климата, а далее вновь к серьезной проблеме спекания при хранении;

• слишком большое количество воздуха может увлечь слишком много карбамидной пыли в верхнюю часть грануляционной башни. Эта последняя проблема означает рост потребления определенных видов сырья, что означает не только неэффективность предприятия, но и создает серьезную проблему загрязнения.

В отношении карбамидной пыли у Снампроджетти имеется уже применяемая на некоторых предприятиях своя запатентованная система устранения пыли, способная снизить содержание карбамидной пыли в воздухе с 40 до 15 мг/Нм3. Что же касается аммиака, то решить эту проблему не так уж просто из-за крайне низкого частичного давления аммиака в воздухе из грануляционной башни. Единственным возможным методом удаления аммиака является очистка воздуха водой с малым содержанием кислоты. К сожалению, из-за большого количества воздуха подобная система потребует довольно значительных капиталовложений, а также весьма дорога в эксплуатации. Снампроджетти запатентовано и применяется на одном предприятии очень простое решение, которое состоит в добавлении неорганической кислоты в расплав карбамида непосредственно перед грануляционной башней, с тем чтобы значительно снизить содержание аммиака в воздухе из грануляционной башни. Достигнуты показатели 20-70 мг/Нм3. Интересным побочным результатом этого метода стало значительное сокращение содержания свободного аммиака в гранулах, а также значительное сокращение присутствия аммиака в местах осуществления производственной деятельности (скаты ленточных транспортеров, хранилища).

Разумеется, в гранулированном карбамиде содержится около 2000 частиц на миллион соответствующей соли, что не оказывает пагубного влияния на использование ее в качестве удобрения и иные виды ее промышленного использования.

С анализом российского рынка карбамида Вы можете познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок карбамида в СНГ».