Композиты без автоклава

По сложившейся традиции производство высококачественных деталей из композитов конструкционного назначения для использования в авиационно-космической промышленности включало автоклавирование, капиталоемкий и трудозатратный технологический процесс, который занимает много времени. Поскольку представители авиационно-космической и оборонной отраслей стремятся снизить затраты, производители композитных деталей ищут альтернативы традиционным технологиям автоклавного формования, которые могли ли бы обеспечивать те же механические параметры, что и автоклавирование…

В то же время такие производители стремятся повысить технологичность и исключить большинство вспомогательных технологий, продолжая при этом формовать детали, которые стали значительно сложнее. И научно-теоретические, и промышленные научно-исследовательские, и опытно-конструкторские работы были сосредоточены на различных технологиях отверждения при жидком формовании или низком давлении для того, чтобы удовлетворить спрос на такое низкозатратное «безавтоклавное» формование композитов. К числу примеров альтернативных технологий, с помощью которых можно получить марки с адекватными для авиационно-космической промышленности параметрами, не прибегая к отверждению в автоклаве, относятся: трансферное формование пластмасс с помощью вакуума (VARTM), трансферное формование пластмасс (RTM) и новые системы с предварительной пропиткой или полупропиткой. Одной из технологий, интерес к которой растет, является технология Quickstep, разработанная австралийской компанией Quickstep Technologies Pty Ltd, обладающей рядом патентов на технологии недорогого производства усовершенствованных композитных компонентов.

Безавтоклавная технология Quickstep

Запатентованный производственный процесс Quickstep представляет собой целый ряд технологий, разработанных австралийской компанией Quickstep Technologies Pty Ltd. при поддержке CSIRO, австралийской государственной научно-исследовательской и опытно-конструкторской организацией. Технологии могут быть использованы при безавтоклавном производстве композитных компонентов из перспективных композиционных материалов. Сбалансированная с точки зрения параметров давления и тепла технология формования обеспечивает сокращение срока отверждения и снижение массы продукта, она также гарантирует повышение прочности и улучшение внешнего вида. Продукты, произведенные с помощью технологии Quickstep, обладают свойствами, значительно превосходящими свойства продуктов, произведенных с помощью традиционных технологий атмосферного отверждения, их свойства, как правило, соответствуют или превосходят свойства продукции, изготовленной с использованием автоклавов высокого давления. Обычно производственный цикл при технологии Quickstep составляет для большинства смол 30-60 минут, это существенно экономит время по сравнению с 3-8 часами, которые необходимы при автоклавировании. При этом пористость материалов составляет менее чем 2%. Можно также ожидать существенного уменьшения процента брака, который при использовании другой технологии образуется из-за прерывания циклов вулканизации, а также снижения капитальных и эксплуатационных затрат, затрат на оборудование с меньшим объемом используемой энергии (на 70-90% меньше, чем при использовании аналогичной автоклавной технологии). Данная технология позволяет изготавливать крупногабаритные композитные детали, соответствующие авиационно-космическим стандартам. Она также дает эластичность, необходимую для того, чтобы соотверждать или соединять компоненты для производства более сложных структурно интегрированных деталей.

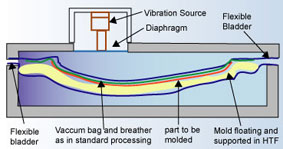

Рис. 1. Пресс-форма Quickstep.

Технология Quickstep использует легкую «двухстворчатую» пресс-форму, снабженную одним или двумя эластичными силиконовыми баллонами с каждой из сторон пресс-формы, которые быстро доставляют тепло к заключенной в пресс-форму пачке неотвержденного слоистого пластика. Эластичные баллоны, которые позволяют прессовать ламинат, не подвергая двухэтажную пресс-форму с ламинатом деформации или внешнему воздействию, обладают способностью быстро наполняться жидким теплоносителем (HTF), так что поверхность пресс-формы может нагреваться или охлаждаться значительно быстрее, чем это делается при закачивании жидкости в цельную установку. Три отдельных емкости используются для гликоля HTF, поддерживаемого на уровне трех температур от низкой (комнатной температуры) до высокой (205°С). HTF подают в установку при постоянном небольшом давлении (7-28 кПа) и при этом производится вакуумирование, таким образом, удаляется воздух из той части, которая спрессована и вулканизирована. Имеются три полости отливной формы (QS1, QS5, QS20), в которых можно вулканизировать поверхности от одного до двадцати квадратных метров. С помощью данной технологии можно обрабатывать термоотверждающиеся материалы или термопласты с предварительной пропиткой, а также композитные системы влажная смола/сухое волокно. Хотя эта технология лучше всего приспособлена для работы с деталями, имеющими умеренный изгиб, такими как детали с аэродинамическим профилем, ее можно использовать для формования сложных изделий, требующих более глубокой вытяжки.

Рис. 2. Поперечное сечение камеры прессования, инструментарий и составные части.

На основе своего предшествующего сотрудничества, Quickstep и Центр по производству современных материалов штата Виктория (VCAMM) запустили в начале года новую большую программу научно-исследовательских и проектно-конструкторских работ, объектом внимания которой будут композиты для авиационно-космической промышленности. При этом особо будет исследоваться процесс создания с помощью технологии вулканизации Quickstep композитных материалов с очевидно улучшенными тепловыми характеристиками и более высокой прочностью сцепления и прочими свойствами, которые, как считают, являются результатом лучшего отверждения на микро- и молекулярном уровнях. Помимо этого, Национальный центр композитных материалов (NCC) в сотрудничестве с Исследовательским институтом Университета Дейтона (UDRI), компаниями Ashland Performance Materials и Owens Corning, Университетом штата Огайо и фирмой WebCore Technologies Inc. будет изучать технологию Quickstep, используя материалы с наночастицами, надеясь улучшить технологические параметры компонентов, которые производятся для авиационно-космической и автомобильной отраслей.

Методы соединения

В авиационно-космической и автомобильной промышленности снижение веса является ключевым фактором использования клеящих материалов с малым удельным весом для замены или дополнения традиционных методов соединения деталей, используемых в промышленной практике, таких как сварка, скрепление болтами или заклепками. Дополнительным преимуществом использования клеящих веществ является уменьшение количества потенциальных участков, где концентрируется нагрузка, как это происходит при наличие заклепок. Тем не менее, у клеящих материалов есть хорошо известные недостатки, такие как восприимчивость к отслаивающим воздействиям и потеря прочности при высоких температурах и влажности. Способ соединения представляет собой сочетание расплавления и сварки, позволяет соединять два композита без использования средств крепежа или вторичных клеящих веществ. При использовании этого метода можно преодолеть недостатки применения клеящих материалов за счет сохранения поверхности в химически активном состоянии так, что она может вступать в реакцию для формирования сварного соединения. Поверхности оставляются не до конца отвержденными, что позволяет химическим агентам произвести сшивание по всей площади соединия так, что образуется структура, сформированная без изъянов, которые присущи клеевым соединениям.

Соединение Quickstep

В отличие от сварки, соединение позволяет вплавлять поверхность одной детали в поверхность соседней детали, разрушая существовавшие до этого поверхности и создавая единое целое. Тем не менее, в отличие от сварки, при использовании данной технологии не образуется тонкой линии шва, на которой концентрируется напряженность, а соединение происходит с охватом большой области детали. Таким образом, удается избежать концентрации нагрузки. «Технология соединения» Quickstep использует преимущества уникальной способности Quickstep останавливать реакцию отверждения композита на любой стадии процесса вулканизации. Используя соединение Quickstep, можно остановить, а затем возобновить цикл отверждения для соотверждения, или связывания одного композита с другим для создания более крупных и более сложных деталей, которые лишены потенциальных зон напряженности (слабых мест), возникающих из-за вторичных связей. Для такого соединения не требуется средств крепежа, приклеивания или допусков на складывание в пачки. Это, например, позволяет сконструировать прямо в форме крыло самолета. Соединение Quickstep осуществляется за счет управления температурой на месте соединения. Реакцию отверждения можно прервать в любой момент цикла путем возвращения нагретого HTF в емкость и использования охлаждающего HTF, чтобы остановить реакцию. Для создания различных температурных зон технология соединения Quickstep использовала до 7-8 баллонов с HTF на каждую половину прессформы. За счет одновременного использования нагретых и охлажденных HTF участки одной детали могут быть разной степени отверждения: отвержденные, неотвержденные и частично отвержденные. Неотвержденные и частично отвержденные участки предстоит соединить с другими деталями для создания более сложной конструкции и, затем отверждение завершается, образуется бесшовное соединение.

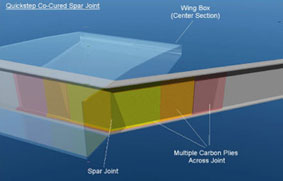

Рис. 3. Соединение лонжерона, полученное методом соотверждения.

Соединение частей – это один из самых важных процессов в технологии Quickstep. За счет этого процесса можно эффективно «сливать воедино» множество композитных компонентов без использования клеящих материалов, болтов, заклепок. Между двумя соединенными деталями нет физического различия или разделяющей поверхности, получающаяся в результате структура однородна с окружающим ее композитом. Технология обеспечивает производителю большую конструкторскую гибкость и меньшие производственные затраты. По всему миру такая возможность соединения привлекла значительный интерес целого ряда компаний, включая, некоторые ведущие мировые авиационно-космические компании. В прошлом году Патентное Бюро Австралии официально выдало патент на этап «соединения слиянием» технологии Quickstep для производства композитных материалов. Такой же патент был выдан также в Китае, и соответствующие заявки на патент были поданы в Европе, Соединенных Штатах Амаерики и Японии. В рамках нового научно-исследовательского и проектно-конструкторского соглашения между Quickstep и VCAMM, будут проводиться работы по совершенствованию патентованной технологии соединения Quickstep. Исследователи VCAMM будут изучать использование технологии соединения в авиационно-космической промышленности с применением современных композитов, армированных углеволокном.