МАЛОТОННАЖНЫЕ GTL-УСТАНОВКИ

На ближайшее десятилетие реальным ключом к решению проблемы утилизации попутного нефтяного газа могут стать GTL-технологии.

Они позволяют не только кардинально решить проблему экологического загрязнения атмосферы, но и получить альтернативные источники энергии и сырья для газохимии.

Классические процессы получения синтез-газа, метанола и синтетических моторных топлив каталитическим методом паровой или пароуглекислотной конверсии углеводородных газов за последние 100 лет доведены до высокой степени совершенства. Но технико-экономические расчёты показывают, что создание таких производств экономически обосновано только при производительности 400-500 тысяч тонн метанола в год. При сегодняшних ценах на сырьё, оборудование и энергоносители, а также учитывая тенденцию к непрерывному росту потребности в товарной продукции , граница эта может сместиться к 250-300 тысячам тонн в год.

Назвать такое производство "малотоннажным" вряд ли уместно, представить такое производство на нефтепромысле - тем более. Запроектировать, изготовить и построить такую установку в России под силу только крупным компаниям. Учитывая, что сегодня экономическая ситуация в Европе и в США вынуждает нефтехимические компании продавать заводы по производству метанола из природного газа, появляется возможность приобрести часть установок этих заводов, провести их реконструкцию и, адаптировав к условиям конкретного региона России, построить их вблизи магистрального газопровода. Расчеты показывают, что такая схема значительно дешевле, чем инвестирование в новое строительство.

Что касается малотоннажных установок GTL-технологий, то их разработано и произведено очень мало, в первую очередь потому, что в СССР в них не было потребности, добыча нефти исчислялась сотнями миллионов тонн, а газа ? сотнями миллиардов кубометров. Сегодня более половины углеводородного сырья в России добывается на малых и средних нефтегазовых месторождениях, и потребность в блочных, мобильных малотоннажных установках по переработке природного и попутного нефтяного газа многократно возросла.

Ратификация Россией Киотского протокола, истощение крупных нефтяных и газовых месторождений обострили проблему. Поэтому малотоннажные установки по глубокой переработке углеводородных газов, основанные на GTL-технологиях, являются одним из реальных решений проблемы утилизации низконапорных природных и попутных нефтяных газов. В мировом энергобалансе наибольшая доля приходится на нефть (39%), вторым по значимости в структуре энергопотребления является природный газ (21%). Далее следует каменный уголь (13%), бурый уголь (10%), ядерная энергия (13%), прочие энергоносители (4%) [4].

Попутный нефтяной газ - углеводородный газ, растворенный в нефти и выделяющийся из неё при сепарации, обладающий наиболее ценными компонентами для газохимии. Количество попутных газов, приходящееся на 1тонну добытой нефти, зависит от условий формирования и залегания нефтяных пластов и может колебаться от нескольких десятков до нескольких сотен кубометров. Попутные нефтяные газы (ПНГ) в отличие от природных, состоящих в основном из метана, содержат значительные количества этана, пропана, бутана и других предельных углеводородов. Кроме того, присутствуют пары воды, иногда азот, углекислый газ, сероводород и редкие газы, такие как гелий и аргон.

В настоящее время от нефтегазового месторождения до ближайших потребителей - газоперерабатывающих и нефтехимических заводов, доходит в лучшем случае ПНГ первых ступеней сепарации нефти, газ же концевых ступеней сепарации, в котором содержатся наиболее ценные компоненты тяжёлых углеводородов (до 40% С3+В), сгорает на факелах. В результате извлекается не более 25% компонентов С3-С4 от их потенциала в пластовом газе.

При сжигании попутного нефтяного газа, горит не только метан - основной компонент углеводородного газа, но и широкая фракция углеводородов: пропан, бутан, гексан и прочие. За год в атмосферу выбрасывается около сотни тысяч тонн вредных веществ - оксидов и диоксидов углерода, азота, углеводородов, сажи. При этом исходные продукты менее вредны для окружающей среды, чем продукты их горения [5]. Сжигание ПНГ, за счёт большого потребления кислорода и теплового излучения, способствует усилению парникового эффекта.

Таким образом, проблема рационального использования ПНГ - комплексная: техническая, экологическая, экономическая. Аналогичная проблема в газовой отрасли с остаточным природным низконапорным газом (ННГ) выработанных газовых месторождений, когда по мере разработки месторождения пластовое давление снижается и неизбежно наступает момент необходимости инвестиций в дорогостоящие подготовительные мероприятия, в результате которых добыча газа становится нерентабельной. В целом, под категорию низконапорного сейчас уже попадает (15-20)% извлекаемых запасов газа. Учитывая, что регионы с падающей добычей обладают всей необходимой инфраструктурой, квалифицированным персоналом и социальной сферой, то организация переработки ННГ на месте добычи позволит на долгие годы продлить эксплуатацию этих месторождений, организовать производство ценнейших продуктов, решить социальные задачи занятости населения и развития регионов.

Не меньший интерес представляет оживление ныне законсервированных разведочных скважин и других забалансных источников газа с целью его переработки. Стоимость газа на них будет определяться в основном необходимым обустройством и эксплуатационными затратами, так как дорогостоящее бурение уже осуществлено, а в компримировании ещё нет необходимости. Большие перспективы, а зачастую и единственный выход из положения, даёт организованная на месте добычи переработка газа малых месторождений, расположенных вдали от магистральных трубопроводов. Как правило, эти месторождения находятся в собственности небольших компаний, у которых перспектива продажи газа отсутствует, а использование его для энергетических целей весьма ограниченно, так как средняя газотурбинная электростанция мощностью 1Мвт потребляет 0,4 м3 газа на выработку 1 кВт.ч электроэнергии а ресурсы газа даже небольшого месторождения намного больше.

Основной продукт конверсии углеводородных газов - метанол (общепринятые названия - метиловый спирт, древесный спирт), является универсальным полупродуктом, имеющим большое практическое применение и служащим сырьем для производства практически всей гаммы нефтехимических продуктов. С этапами изучения химии метанола связаны имена величайших химиков. Впервые метанол был обнаружен ещё в середине XVII века Робертом Бойлем при изучении продуктов перегонки дерева. В чистом виде метиловый спирт был получен только через 200 лет. В 1857 году Марселен Бертло получил метанол омылением хлористого метила. Но процесс сухой перегонки древесины долгое время оставался практически единственным способом производства метанола. Получение метанола из синтез-газа впервые осуществлено в Германии в 1923 году фирмой BASF, в 1927 году в США был реализован промышленный синтез метанола.

Метиловый спирт (метанол) в настоящее время находит все более широкое применение во многих отраслях промышленности, в первую очередь, в газохимии. Необходимость борьбы с образованием кристаллогидратов при добыче и транспортировке углеводородов для предотвращения закупорки магистральных газопроводов представляет большую проблему для нефтегазодобывающей промышленности. Согласно оценкам, затраты на эти цели составляют 20% от промысловой себестоимости газа и поглощают 5?8% от всех капитальных затрат в газодобывающей промышленности, так как основным практическим методом предотвращение гидратообразования является использование "термодинамических ингибиторов", главным образом метанола.

В относительно недалекой перспективе метанол послужит универсальной основой большинства процессов органического синтеза. Эти процессы могут стать ключевыми в химической промышленности. Поэтому необходимо, чтобы конверсия природного газа и ПНГ в метанол и далее в олефины проводилась на основе эффективных и экологически безопасных процессов.

Перспективы использования метанола позволяют прогнозировать многократное увеличение потребностей в нем в самое ближайшее время, так как ведущие страны-производители и потребители моторных топлив рассматривают метанол и метанольно-спиртовые смеси как наиболее перспективные с экономической и экологической точки зрения заменители традиционных моторных топлив нефтяного происхождения.

Практически решены все технические вопросы, связанные с применением метанола на автотранспорте. Существуют естественные биологические процессы разложения метанола, что выгодно отличает его от сложных (метил-трет-бутилового, этил-трет-бутилового) эфиров и других соединений, предлагаемых на роль альтернативного топлива. Важным преимуществом метанольных топлив является возможность их использования как в двигателях с искровым зажиганием, так и в газодизелях. Разработаны системы, в которых для получения синтез-газа, а затем метанола или моторных топлив используется энергия выхлопных газов газодизеля.

Наиболее реальные проекты электромобиля основаны на топливных элементах, питаемых непосредственно метанолом, либо водородом, получаемым из метанола на борту автомобиля.

За рубежом и в нашей стране накоплен большой опыт, который показывает, что при соблюдении правил эксплуатации опасность использования метанола не превышает опасности использования традиционных нефтяных топлив, а токсичность его паров примерно в три раза ниже, чем высокооктанового бензина. В настоящее время метанол - один из наиболее крупнотоннажных химических продуктов, на его долю приходится 9% мирового потребления нефтехимической продукции, и интерес к метанолу, как основе газохимии возрастает с каждым годом.

Проблема производства и транспортировки метилового спирта будет обостряться по мере продвижения основных месторождений нефти и газа России на восток и в заполярные регионы, а также в связи с ростом удельного веса мелких газовых месторождений с запасами газа менее 10 млрд.м3 (к этой категории могут быть отнесены около 70% месторождений стран СНГ). Уникальные условия России как-то: обилие нефтегазовых месторождений, удаленных от основных транспортных артерий и центров промышленной инфраструктуры с крупнотоннажным производством метанола; суровый климат, требующий большого количества метанола для предотвращения гидратообразования при добыче и транспортировке природного газа; высокая стоимость доставки метанола в районы промыслов - диктуют необходимость создания ориентированной на районы газо- и нефтедобычи малотоннажной технологии переработки углеводородов в метанол. Создание малотоннажной газохимии на основе попутного газа или низконапорного природного газа из собственных источников сырья открывает возможность удовлетворить местные потребности в метаноле, моторном топливе, сухом газе.

Потребность в метаноле, например, в районе Уренгоя, составляет примерно 100 тысяч тонн в год. Доставка метанола на промыслы Крайнего Севера как минимум удваивает его стоимость, а для некоторых месторождений, в частности Ямала, зачастую вообще отсутствует возможность его доставки. Организация в условиях газо и нефтесборных пунктов или газоперерабатывающих заводов мало- и среднетоннажных производств, основанных на технологиях превращения природного и попутного нефтяного газа в жидкие продукты (GTL-технологии) позволяет решать помимо чисто экономических, экологические проблемы, связанные с транспортом и хранением огромного количества метилового спирта, сократив потребность только в металле на трубопроводный транспорт более чем в 2,5 раза.

Производство и применение метилового спирта непосредственно на месторождениях позволит сократить количество вредных выбросов в атмосферу при сжигании на факелах попутного нефтяного газа, а также за счет перевода двигателей внутреннего сгорания на метиловый спирт или его производные. Дополнительный экономический эффект достигается за счет сокращения транспортных расходов, расходов на хранение, а также за счет более низкой себестоимости исходного сырья в пунктах добычи, чем в местах традиционного производства метилового спирта.

Сравнительный анализ методов получения метанола

Рассмотрим два основных направления получения метанола из природного или попутного нефтяного газа: непрямую конверсию через синтез-газ и прямое окисление. Примером непрямой конверсии газа являются широко используемые промышленные процессы синтеза метанола и аммиака. В настоящее время промышленное производство метанола основано на его каталитическом синтезе из окиси углерода и водорода (синтез - газе). По отработанной технологии производства метанола из природного газа каталитическую конверсию метана осуществляют при повышенном давлении и высокой температуре. В качестве окислителя используется кислород в водяном паре. В зависимости от их сочетания различают: " паровую конверсию; " пароуглекислотную конверсию; " парокислородную конверсию; " парокислородуглекислотную конверсию.

Существующие мощности по производству метанола, как правило, базируются на традиционных технологиях двух и более стадийных процессов. Производство метанола по этой технологии состоит из следующих стадий: Риформинг ? Компримирование ? Синтез метанола ? Ректификация метанола.

Риформинг

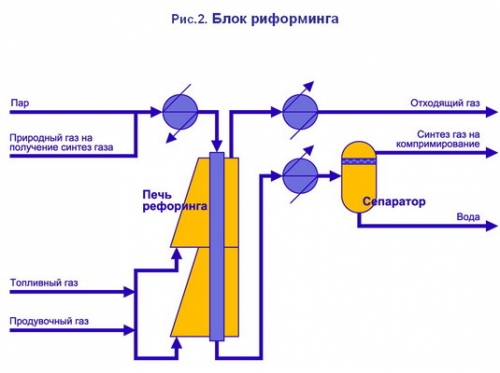

На первой, наиболее сложной и дорогостоящей стадии, осуществляется паровая, парокислородная или пароуглекислотная конверсии метана в присутствии катализатора (Рис.2) при температурах 700-900С и давлении 2-3 МПа. Происходит это в высокотемпературных трубчатых печах из дорогостоящей аустенитной стали. Процесс проходит с высоким потреблением энергии. К этому необходимо добавить энергозатраты на производство кислорода и пара.

Компримирование

Полученный синтез-газ после охлаждения и очистки в зависимости от технологической схемы дальнейшей переработки синтез-газа в жидкие продукты компримируется до 8?30 МПа центробежными компрессорами с приводом от паровой турбины, чтобы более эффективно использовать энергию отходящего после реформинга пара, хотя могут применяться и другие технические решения.

Синтез метанола

На второй стадии осуществляется конверсия полученного синтез-газа в метанол в реакторах в присутствии катализатора. После первой стадии получается практически чистый синтез-газ, однако каталитический процесс синтеза метанола происходит с высоким выделением тепла, отвести это тепло существующими способами и тем самым обеспечить равномерное распределение температур во всём объёме реактора весьма сложно. А именно это требование необходимо для достижения высокой степени селективности конверсии с целью получения чистого продукта.

На практике за один проход удаётся достигнуть степень конверсии углеводородов на уровне (8-12)%, для ее повышения приходится вводить многократную рециркуляцию синтез-газа, что связано с энергозатратами.

Так как получаемый из реакторов метанол содержит достаточно большое количество примесей, необходим процесс ректификации, что в свою очередь также требует энергозатрат. Суммируя всё вышеизложенное, можно сделать вывод, что подобные технологии применимы только в случае крупных производств (не менее 500 тысяч тонн в год). Крупнотоннажное производство предполагает создание предприятия с развитой инфраструктурой, социальной сферой, мощным энергохозяйством. Малотоннажные промысловые установки требуют принципиально -иного подхода к концепции построения, например блочно-модульное исполнение, позволяющее заводу-изготовителю выпускать отдельные модули в виде законченных изделий высокой заводской готовности. Монтажные работы на месте строительства, в основном, сводятся к монтажу блоков, прокладке внешних коммуникаций и к соединению разъёмов. Всёвозрастающий интерес в России и во всём мире к децентрализованному производству ценных жидких продуктов из природного или попутного нефтяного газа, а также ужесточение экологических требований при добыче нефти дало толчок для разработки новых высокоэффективных технологий, связанных с модернизацией первой, наиболее энергозатратной и дорогой, стадией получения синтез-газа.

Во многих странах ведутся работы по осуществлению одностадийного процесса синтеза метанола непосредственно из метана, минуя стадию получения синтез-газа или совмещая с ней. Существует ряд разработок, где в отличие от традиционной, рассмотренной выше энергопотребляющей технологии, предлагается использовать реакцию частичного окисления метана при высокой температуре и недостатке кислорода, что сопровождается большим тепловыделением, а процесс может быть некаталитическим, что значительно удешевляет и упрощает его. Инженерное воплощение этих идей предлагается совершенно различным. Например, в качестве исходных агрегатов для создания генераторов синтез-газа используется энергетические агрегаты, в которых могут быть получены высокие температуры. К ним относятся ядерные реакторы, ракетные двигатели, газовые турбины, модифицированные дизельные двигатели и др.

На протяжении последних десятилетий во многих организациях проводились теоретические и опытно-исследовательские работы по возможности использования ракетного двигателя (плазмо-химические реакции) в качестве генератора синтез-газа, далее получения из него диметилового эфира и высокооктанового топлива. На экспериментальной установке Приморского НТЦ были получены замечательные результаты [6], на наш взгляд этот метод имеет большие перспективы, но до промышленного внедрения пока далеко. Ведутся разработки плавучих энерго-технологических комплексов, в которых в качестве генератора синтез-газа используется охлаждающий контур ядерного реактора четвертого поколения

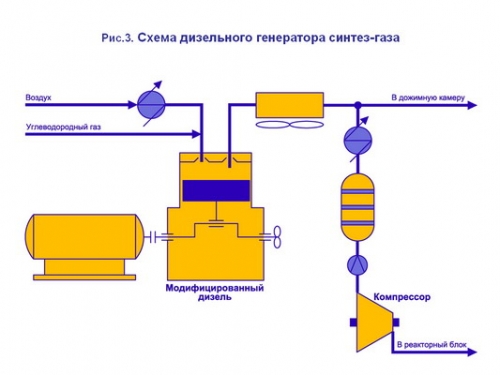

Другим примером генератора синтез-газ (ГСГ) является конвертер на основе модифицированного газодизеля. Принципиальная возможность этого метода была предложена в пятидесятые годы прошлого века. Затем проводились исследования, как в нашей стране, так и за рубежом. В Институте Высоких Температур (ИВТ) РАН была создана опытно-промышленная установка, на которой синтез-газ получали на выхлопе газодизеля, а затем в реакторах с применением катализаторов получали метанол, высокооктановый бензин или диметиловый эфир (Рис.3). Научно-исследовательские работы, выполненные в Экспериментальном комплексе "Новые энергетические технологии" ИВТ РАН позволили создать теоретическую базу для промышленной установки, в которой в качестве ГСГ применён модифицированный тепловозный газодизель Д-49 (Рис.4).

Преимуществом такого ГСГ является его компактность, многофункциональность, т.к. к валу газодизеля через магнитную муфту прикреплен электрогенератор, что делает такую установку привлекательной в качестве промысловой установки, утилизирующей природный или попутный нефтяной газ и генерирующей тепловую и электрическую энергию. Для организации промышленного выпуска таких установок необходимо решить целый ряд научных и организационных проблем.

Наиболее привлекательным из всех перечисленных методов получения синтез-газа является метод прямого гомогенного окисления углеводородов кислородом. Но за кажущейся простотой скрыты сложные разветвлено- цепные реакции. Научная основа метода прямого гомогенного окисления - кинетика разветвлено-цепных процессов, созданная и успешно развиваемая учеными школы академика Н.Н.Семенова. Многие выдающиеся представители этой школы академики В.Н.Кондратьев, В.В.Воеводский, Н.М.Эмануэль, Н.С.Эниколопов внесли большой вклад в изучение процессов окисления углеводородов.

Процесс состоит из трёх основных стадий.

• Короткая начальная стадия является разветвленной цепной реакцией с явно выраженной S-образной кинетической зависимостью роста концентрации радикалов от времени.

• Вторая стадия представляет собой квазистационарную разветвлено-цепную реакцию с квадратичным обрывом цепей, медленным накоплением промежуточных продуктов и медленным разогревом.

• На третьей стадии происходит быстрое самоускорение за счет разветвления на продуктах реакции и теплового разогрева.

При выполнении комплекса экспериментальных исследований неполного фазного окисления метана, этана и их смесей при высоких давлениях работы проводились на установках различного масштаба с расходом газа от нескольких литров до 1000 м3/ч и реакторами диаметром от 5 до 30 мм. Изучали влияние материала поверхности реактора, в частности, покрывали стенки из коррозионно-стойкой стали кварцевыми вставками. Работали как с заранее перемешанными газами, так и при смешении их только в самом реакторе. В качестве окислителя применяли как кислород, так и воздух. Полученные результаты хорошо согласуются между собой и с результатами кинетического моделирования процесса. Это дает надежду на отсутствие проблем при масштабировании процесса и практически полной воспроизводимости результатов при сопоставимых условиях, что было подтверждено при испытаниях опытно-промышленной установки на Шебелинском газоконденсатном месторождении (Рис. 5).

Таким образом, в настоящее время при давлении не более 7,0 МПа даже при однократном проходе через реактор можно с уверенностью получать метанол с суммарным выходом более 20кг на 1000м3 углеводородного природного газа. Присутствие даже небольших добавок более тяжелых углеводородов, начиная с этана, не только значительно снижает температуру и рабочее давление процесса, но и заметно повышает выход целевых продуктов, что является положительным фактором при переработке попутного нефтяного газа, т.к. в его составе в довольно значительных количествах содержатся тяжёлые углеводороды. Метод прямого окисления компонентов природного или попутного нефтяного газа кислородом воздуха может решить ряд проблем: " утилизацию низконапорных газов газовых месторождений; " утилизацию попутных нефтяных газов; " очистка атмосферы за счет удаления тяжелых углеводородов; " получение метанола для собственных нужд нефтегазовых компаний.

Развитие малотоннажного производства метилового спирта и других ценных кислородосодержащих продуктов стало возможным после разработки теоретических основ процесса прямого окисления Северодонецким филиалом ГИАП, Институтом Химической Физики им. Н.Н. Семенова, Донецким институтом "ЮЖНИИГипрогаз", проведения серий лабораторных экспериментов и отработки в 1984 - 1995гг технологии на опытно-промышленной установке по производству метанола производительностью 100 т/год на Шебелинском газоконденсатном месторождении, реально подтвердивших теорию и показавших возможность масштабирования.

Но, к сожалению, по ряду объективных причин исследования завершить не удалось. Основная причина ? дефицит газа, а затем развал СССР. Технология получения метанола из природного или попутного нефтяного газа путем прямого окисления может быть адаптирована к углеводородам любого состава, не требует подвоза большого количества расходных материалов, не использует катализаторы и поэтому нечувствительна к примесям, обычно отравляющим катализаторы.

На основании проведенных исследований можно сказать, что процесс прямого окисления метана в метанол имеет следующие принципиальные преимущества: " возможность создания модульных, автоматизированных установок, обслуживание которых не требует высококвалифицированного персонала, а слабая зависимость себестоимости продукции от масштабов производства делает возможным их рентабельную эксплуатацию; " отсутствие дополнительных затрат тепла на превращение углеводородов, что позволяет считать процесс энергосберегающим; " побочные кислородосодержащие продукты (фенол, формальдегид) образуются в небольшом количестве и могут быть использованы как товар для повышения эффективности производства, что позволяет сделать его экологически чистым и безотходным; " большая гибкость относительно состава сырья позволяет перерабатывать углеводородные газы различного состава, в том числе попутные нефтяные газы, ШФЛУ и др.; " газофазный характер реакций обуславливает нечувствительность процесса к небольшим примесям соединений (например, серы), являющихся ядом для катализаторов; " возможность использовать для окисления атмосферный воздух; " отсутствие принципиальных ограничений на дальнейшее совершенствование процесса и повышение мощности единичных агрегатов, в зависимости от конкретных условий, параметров газа и имеющейся инфраструктуры процесс может быть реализован в различных вариантах, включая каскадное расположение реакторов, рециркуляцию окисляемых газов или комбинацию этих схем.

Поэтому при создании малотоннажного производства метанола из углеводородных газов некаталитическим методом привлекательным является метод прямого окисления метана и его высших гомологов на основе достаточно простой технологии, позволяющей в одну стадию получить продукты, имеющие спрос и являющиеся исходным сырьём для многих химических процессов.

Установка по производству метанола из низконапорного или попутного нефтяного газа путем прямого окисления (в дальнейшем УПМпо) выполнена в блочно-комплектном исполнении в виде модулей заводского изготовления, перевозимых к месту предполагаемого строительства железнодорожным и автомобильным транспортом (Рис.7).

Главным достоинством установки по производству метанола методом прямого окисления является ее способность перерабатывать "жирный" нефтяной газ, что является крайне важным для данного проекта. Местом привязки подобной установки может быть выбран любой комплекс нефтяного или газового месторождения (Рис.6), на котором имеются: газопровод высокого давления; инженерные сооружения; система энергообеспечения; газопровод среднего давления.

Таким образом, сегодня реально на роль промысловых малотоннажных установок могут претендовать установки прямого гомогенного окисления углеводородных газов кислородом воздуха (Рис.7) и установки, использующие в качестве генератора синтез-газа газодизели.

В перспективе список претендентов может пополниться установками конверсии углеводородных газов на основе плазмо-химических реакций, установками работающими на основе термоядерных реакторов, установками на основе высокоэффективных катализаторов.

C текущей ситуацией и прогнозом развития российского рынка метанола можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков«Рынок метанола в России».

Чайка С.Е., Шкода А.М.

http://www.ameng.ru