МЕЛЬНИЦЫ «НИНГА-ТЕХНОЛОГИЯ» ДЛЯ СВЕРХТОНКОГО ПОМОЛА

Одна из актуальнейших технологических проблем современности - это повышение тонины помола различных видов сырьевых материалов, создание надежного и многофункционального помольного оборудования, уменьшение удельных затрат энергии при сверхтонком и нанопомоле.

Измельчение, как технологическая операция, - фундамент, на котором базируется всё современное материальное производство. От качества и свойств порошковых материалов зависят сложность, материалоемкость и энергоёмкость процессов производства изделий.

На процессы дробления и измельчения материалов расходуется более 20% всей производимой в мире электроэнергии.

В мире зарегистрировано 110тыс. месторождений минералов. На каждое из них построено предприятие, где используются в среднем по 5-10 шаровых мельниц, период замены этих мельниц составляет 8-12 лет. На шаровые мельницы приходится до 95% мирового объёма переработки (включая и тонкое измельчение) сырьевых материалов. Остальные 5% рынка, в основном, для сверхтонкого измельчения, занимают другие типы измельчительного оборудования, такие как струйные, планетарные, валковые, вихревые, бисерные мельницы, дезинтеграторы и так называемые электро-импульсные, кавитационные, плазмо-кавитационные, магнито-импульсные способы получения порошковых материалов.

Эти мельницы и способы измельчения не получили широкого распространения из-за низких КПД и производительности, ограниченного ресурса и сложности организации выпуска порошков в промышленных масштабах.

Огромные энергетические затраты на операции сверхтонкого и нанопомола, обусловили многочисленные исследования, направленные на повышение рентабельности помольного оборудования и разработку новых устройств и способов получения нанопорошков.

При огромных финансовых вложениях, научно - техническом потенциале ведущих мировых компаний, проблема создания оборудования и эффективного способа получения нанопорошков до сих пор не решена. Основной упор делается на повышение эффективности существующих типов помольного оборудования, в основном это шаровые и струйные мельницы. Проще усовершенствовать сложнейший процессор, поднять производительность в 2-3 раза, чем повысить эффективность мельниц на 2-3%. При режимах сверхтонкого и нанопомола, КПД мельниц снижается до 0,1-0,001%.

Получается, что при некоторых режимах помола, более 99,99% от подводимой к материалу энергии идет не на уменьшение размеров частиц, а на тепло, которое выделяется при измельчении материалов. Это тепло создает огромные, практически непреодолимые проблемы для производства качественных порошковых материалов с высокими технологическими свойствами.

Поэтому современные микро и особенно нанопорошки имеют высокую с/стоимость, низкое качество и свойства, что ограничивает масштабы производства, спроса и их применение.

Как известно, кроме механических способов производства микро и нанопорошков, существуют химические и плазмохимические, которым присущи общие проблемы, помимо размеров частиц, определяющих свойства продукта. Более важным является сохранение химического состава и поверхностной активности порошков. Известные типы оборудования, технологии и способы принципиально не способны решить эти проблемы, так как относятся к высокотемпературным технологиям. Это классическое механическое измельчение, испарение и конденсация, химическое осаждение и другие способы, протекающие в интервале температур 310-10 000оК. При таких температурах сохранить высокую активность микро и нанопорошков невозможно.

Компания "НИнга-Технология" решила проблему создания эффективного промышленного помольного оборудования для производства сверхактивных, высокотехнологичных микро и нанопорошков в любом агрегатном состоянии!

"НИнга-Технология" разработано и изготовлено технологическое оборудование для реализацией проекта: "производство 40тыс.т/год микроталька М05N и М03". Были изготовлены две мельницы МН7, которые должны были обеспечить компании "Декор" (г. Москва), дочерняя компания "АKZO NOBEL " (мировой лидер на рынке лакокрасочных и строительных материалов).

Из сравнительного анализа, произведенный на мельнице МН7 микротальк превосходит по своим характеристикам, и особенно по технологическим свойствам лучшие мировые образцы.

Ниже представлены сравнительные данные и комментарий на микро и нанотальк МН7 и ведущих мировых производителей микроталька. Хотелось бы особо отметить, что в мире нет официальных производителей, к которым можно обратиться и заказать нанотальк. Есть производители при университетах и небольшие опытные производства при компаниях, которые производят до 1-2кг в день и все эти технологии, очень затратные, дорогие и поэтому не востребованы.

Потенциальный оборот продукта может составить до $35-45млн. и получать чистую прибыль $15-25млн. Решения инвестором по прекращению финансирования проекта было принято 10.02.2004г на основании представленный молодыми и неопытными сотрудниками компании инвестора, некомпетентной оценки реальных перспектив рынка микро и наноталька, как бизнеса и состояние дел в компании.

Несмотря на сложную ситуацию, работы продолжались до июня 2004г и 10.05.2004г нами были получены образцы микроталька(нано) МН. Микро - нанотальк МН тестировался в лаборатории ЗАО "Акзо Нобель Декор" (г. Москва), дочерняя компания "АKZO NOBEL" (мировой лидер на рынке лакокрасочных и строительных материалов).

В октябре 2009г к нам обратилась компания "ЭТН" о возможности производства на оборудовании и по технологии МН (мельница МН7 рис.2) микроталька D50(2мкм) и D95(2мкм) для поставок на рынок западной Европы в количестве 24тыс.т/год=2,8т/час.

С аналогичным предложением по поставкам микроталька с дисперсией D95(2мкм) на рынок западной Европы в количестве от 10тыс.т/год до 60тыс.т/год=6,9т/час, к нам обратился крупнейший тальковый производитель России. У этой компании имеются собственный карьер и мощности для добычи и обогащения тальковой руды 200тыс./год и более.

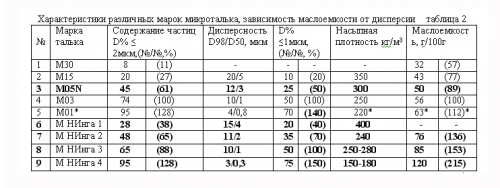

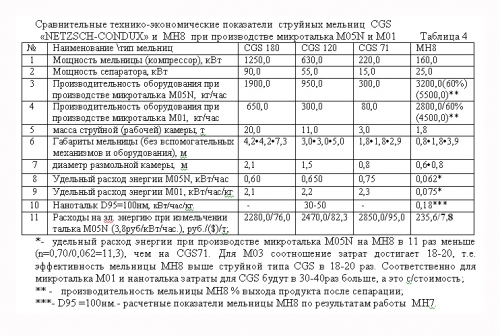

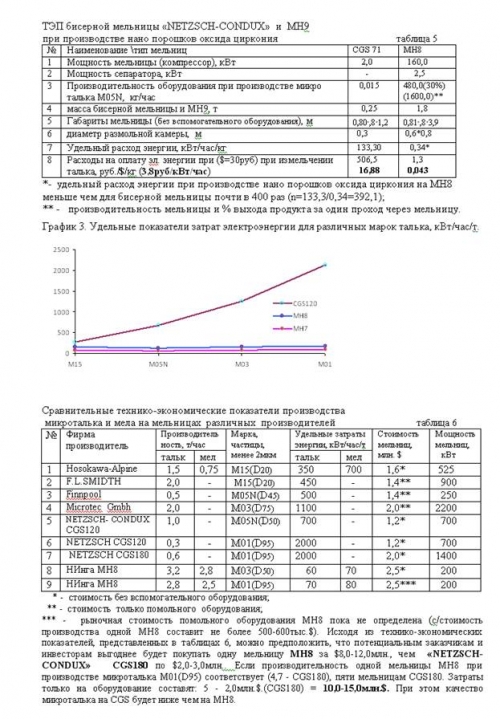

Согласно таблице2 D50(2мкм) и D95(2мкм) соответствуют маркам FINTALK М05N и М01. Компания "ЭТН" обратилась к немецкой компании "NETZSCH-CONDUX", мирового лидера в производстве струйных мельниц типа CGS (рис.3), для приобретения мельниц модели CGS120 стоимостью 700тыс.€=1,04млн.$ (только помольное оборудование, компрессорная установка 625кВт и сепаратора 55кВт).

По данным "N-C" при производстве микроталька М05N на мельницах CGS120, затраты энергии составляют 680кВт/час/т., выход продукта М05N до 1т/час и не более 50-60% из сырья, остальные 40-50% тальк низких марок М15, М30 и отходы. При производстве талька М01 на CGS120, согласно данным "N-C" затраты энергии достигают 2200кВт/час/т, а производительность 0,32т/час.

С 2004-2009гг было более 350 обращений по вопросам приобретения мельниц МН для производства микро и нанопорошков из различных материалов. К сожалению это в основном компании, желающие купить готовое технологическое оборудование и они готовы ждать выполнение заказа.

Несмотря на очевидные достижения и реальные перспективы технологии МН нам пока не удалось окончательно убедить и привлечь инвесторов, чтобы финансировать наш проект.

Причин несколько, основная - это сомнения в реализуемости в технических и технологических характеристик оборудования и технологии МН.

Россия импортировала в 2008г 12тыс.т микроталька М01($55млн.). Мировой рынок микроталька М01 достигает 1,5млн./т, потребление талька $7-8млрд.(2008г). Спрос на такой микротальк растет и особенно на те марки, где высокое содержание наночастиц. Согласно закону эластичности спроса, если снизить цены до 3000-3500$/т, можно увеличить спрос до 2,5-3,0млн.т ($7,5-10млрд), при средней стоимости тальковой руды в 80-120$/т.

* D95(2мкм) - высококачественный микротальк, востребованный на рынке, цена 4300-4800$/т., из-за больших затрат электроэнергии, до 2,2МВт/час/т (в Европе 0,3€=12руб/кВт/час);

М НИнга 1 - микротальк произведенный на действующей мельнице МН7 (май 2004г);

М НИнга 2 - микротальк после сепарации на вакуумном сепараторе СВН3-0,4 (май 2004г по результатам тестирования в лаборатории ЗАО "Акзо Нобель Декор");

М НИнга 3 - согласно данным по помолу на мельнице МН7, расчетные показатели для молотого талька на проектируемой мельнице МН8-90/70-280/5 будут следующими;

- производительность не менее 5т/час (D20=100нм)с содержанием наночастиц до 20-25%; - по продукту 3т/час =D95(2мкм.)= D40(100нм.) или 1,2т/час = D95(100нм.) - нанотальк, его стоимость может достигать 20-30тыс.$/т. Технология "НИнга" позволяет снизить цену на D95(100нм.) - нанотальк с 20-30тыс.$/т до 6-8тыс.$/т, что позволит в промышленных масштабах перейти от использования микроталька на нанотальк и монопольно производить до 2,0-3,0млн.т (12,0-24.0млрд. $/год) нанотальк D95(100нм);

М НИнга 4 - расчетные показатели микроталька после вакуумной сепарации на СВН4-0,5: QМН8(нано) =D20(100нм.)o5000кг./час = 1200кг/час. D95(100нм)

*- на графике 1 показана дисперсность для различных марок микроталька М15, М05N, М03, М01 и МН7*.

Здесь маслоемкость плавно растет, что соответствует такой же динамике роста дисперсии D% на графике2 соответствующих марок. Если исходить из этой взаимосвязи и тестовых значений, то дисперсия микроталька "НИнга" будет соответствовать D90=1мкм. или D20=100нм. - нанотальк. Мы фактически на МН7 получили микротальк "НИнга" марки М005.

По расчетам на МН8 мы сможем получить микротальк "НИнга" марки М003-М001, что может соответствовать нанотальк марки Н100-Н30, спрос на такой тальк велик.

Из анализа полученных результатов, характеристик и свойств помола на МН7 микроталька МН после сепарации на СВН3-0,4 показанные на графиках 1 и 2, можно утвердительно сказать, что полученный микротальк с дисперсией D20=150нм., можно отнести к категории низкомарочного наноталька. Для сравнения: у лучших западных аналогов микроталька М01-М03, если их можно назвать аналогами, дисперсия составляет D20=300-500нм.

Исходя из опыта и наработок по технологии МН и работ на мельнице МН7, расчетные характеристики для новой мельницы МН8 (проект) для производства наноталька, будут следующими: D20=30-60нм. при производительности МН8=5т/час. Выход продукта после сепарации на СВН4-0,5 при D95=100нм., Q=800-1200кг/час.

Компанией Mercedes-Benz давно применяется инновационный лак с добавлением наночастиц по сравнению с обычной автомобильной краской имеет большую устойчивость к царапинам и улучшенный глянец, что позволит продлить блеск еще на многие годы, как будто машина только выехала из автосалона. Прозрачное покрытие с наночастицами образует защитный слой, который отличается значительно большей устойчивостью к царапинам, например, наносимым в процессе контактного мытья. Компания Mercedes утверждает, что внедрение керамических наночастиц в это защитное наружное покрытие позволяет в 2-3 раза повысить устойчивость к царапинам, обеспечивая высокую стабильность глянца в течение длительного промежутка времени. Эффективность новой технологии покрытия продемонстрирована в экстремальных испытаниях, проводимых в лабораторной мойке согласно стандартам DIN, так и при обычных условиях.

После десяти циклов в лабораторной мойке, эквивалентных разрушительному влиянию приблизительно 50 - 100 обычных моек, датчики блеска показали для обычной краски только 35% из 100% максимально возможных по шкале блеска, а для нанокраски - 72%. Кроме наноглин и наноталька в качестве наполнителей в полимеры используют углеродные нанотрубки, плотность которых в пять раз меньше, чем у стали, а прочность в десятки раз больше. Поэтому, чтобы сделать полимерные композитные материалы более прочными, не увеличивая их веса, включают в их состав углеродные нанотрубки. Таким образом, добавка нанотрубок в 0,6% (10кг/т - композита) даёт 4-х кратное увеличение прочности полимера. Учёные считают, что, если нанотрубки будут занимать 10% объёма полимера, то смогут увеличить его прочность в 20 раз! Фирмы, выпускающие товары массового спроса, не спешат использовать нанотрубки, прежде всего, потому что их пока нельзя закупать в больших количествах из-за высокой цены и сложности в их использовании. На рынке наноматериалов, цены на углеродные трубки снизились и сейчас составляют порядка 600-800$/кг, но объемы производства низкие и в день на одном предприятии изготавливается 2-3кг (данные компании Carbon Nanotechnologies). Если производить композиты с углеродными трубками с 10% - объема, то это почти 150кг/т у/трубок, тогда стоимость у/трубок для такого композита составит 90-120тыс.$/т, это очень дорого, даже если цены будут снижены в 8-10раз, нанокомпозиты не будут иметь широкого применения. Среди основных направлений применения нанокомпозитов в автомобилестроении в последующие 10 лет прогнозируется появление систем хранения водорода, топливных элементов, батарей суперконденсаторов, керамические двигатели и другие части автомобиля. Эти направления окажут существенное влияние на создание новых устройств выработки и хранения электроэнергии для автомобилей. Такое свойство нанокомпозитов, как огнестойкость, обеспечит новое применения - оформления салона автомобиля. Если бы технологические свойства и цены на нанопорошки, потребляемых в мире, соответствовали заявленным ООО "НИнга-Технология", тогда только компания General Motors могла бы без увеличения цены на автомобиль, применять промышленные нанокомпозиты с нанопорошками не 250т/год, а 500-1500тыс.т/год и это всего 80-120кг. на один автомобиль. При стоимости 20-50$/кг. доходы от нанокомпозитов могут составить $10-75млрд. На одном автомобиле можно использовать до 600-800кг. нанокомпозитов!

Технико-экономические показатели мельницы МН8 и технологического оборудования для производства наноструктурированного микро и наноталька, перспективы и потенциал рынка для технологии МН.

В поисках перспективных инновационных проектов, инвесторы часто оказываются перед выбором: инвестировать в новации или в устаревшую, но надежную технологию - компанию. В условиях мирового финансового кризиса и неопределенности, какие технологии и компании будут иметь будущее и давать прибыль? Многие, до недавнего СВН-3-0,4 времени, успешные компании, но консервативные в части использования инновационных технологий и методов ведения бизнеса, сейчас на грани выживания или банкроты.

Для прогрессивных и дальновидных инвесторов, которых интересуют сверхприбыльные, перспективные и инновационные бизнес - проекты, предлагается участие в проектах, основанных на использования технологии "НИнга", пример:

1. "Создание двух специализированных предприятий для изготовления мельниц МН8 и промышленного производства 50тыс.т/год наноструктурированного микроталька М01 и 35тыс.т/год наноталька М005(Н100)". Необходимые общие инвестиции составят $8-12млн., в том числе $3-5млн. на организацию отдельного наноталькового производства с полным комплектом технологического оборудования для обеспечения объемов производства в 85тыс.т/год с выручкой до $410млн. и с доходностью до 300-350млн.$/год.

Проектные объемы производства микроталька М01 и М005(нано) до 9,6т/час (85тыс.т/год) могут обеспечить три мельницы МН8 и сепараторный комплекс из СВН4.

Для реализации наноталькового производства и перспектив расширения, необходимо иметь 5-6 мельниц МН8.

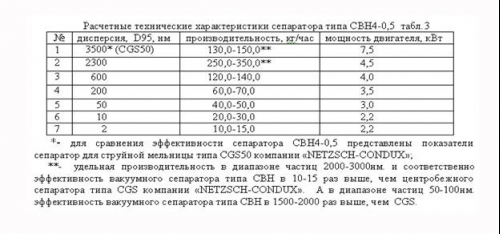

На разработку проектной документации, создание структур производства для изготовления мельниц и организацию промышленного выпуска наноталька, необходимого 1,5-2,0года. Для сепарации измельченного на мельнице МН8 талька будет использоваться вакуумный сепаратор СВН4-0,5, который эффективнее, чем существующие традиционные сепараторы.

В табл.3 показаны сравнительные расчетные характеристики вакуумного сепаратора СВН4-0,5 и CGS50. У вакуумных сепараторов типа СВН технологических ограничений по дисперсии нет.

Исходя из официально подтвержденных характеристик и свойств микроталька МН, можно утвердительно сказать, что компанией ООО "НИнга-Технология" на мельнице МН7 был получен микротальк дисперсией D20=150нм. с производительностью 1500кг./час по продукту.

Микротальк с такой дисперсией можно отнести к категории нанотальк низкомарочный. У лучших западных аналогов, если их можно назвать аналогами, дисперсия микроталька М03и М01 составляет D20=500нм. и D20=300нм. соответственно.

Исходя из опыта и наработок по технологии МН, расчетные характеристики проектируемой мельницы МН8 будут такими, чтобы производить нанотальк с дисперсией в диапазоне D20=20-30нм. и производительностью не менее 1500кг/час. Можно производить более дисперсный нанотальк D50=30нм, стоимость такого наноталька может составить не менее 15-20$/кг.

Получается, что на МН8 можно производить продукции на 30тыс.$/час или 240млн.$/год, при инвестициях 6-8млн.$/год.

Расчеты затрат электроэнергии при производстве микроталька на струйных мельницах типа CGS71 и мельницах МН8

Еэн.(CGS71/ М05N)=2,8т/час•750кВт/час/т=2100кВт= 18млн.кВт/час(год);

Еэн.(CGS71/ М01)=2,8т/час2•000кВт/час/т=5600кВт = 48млн.кВт/час(год);

Еэн.(МН8/ М01(3т/час))=185кВт.=133тыс.кВт/час(месяц) = 1,6млн.кВт/час(год);

Затраты электро энергии при производстве микроталька М05N и М01:

Еэн.(CGS71/М05N)=2100кВт/час•3,8*=266$(час)=190тыс.$(мес)==68,4млн.руб/2,3млн.$(г);

Еэн.(CGS71/М01)=5600кВт/час 3,8*=709,5$(час)=507тыс.$(мес)=184,0млн.руб/=$6,2млн(г)

- в России; $6,2млн.•4=$24,8млн.

- в Европе; Еэн.(МН8/ М01)= 703руб/23,4$(час)=506тыс.руб/16,9тыс.$(месяц) = 6,07млн.руб/$0,2млн(год);

* - 1кВт/час = 3,8руб, стоимость электроэнергии в России (в Европе 0,3€=13руб/кВт/час, что в 4раза больше, соответственно и затраты будут выше).

Кроме наноталька на мельницах и по технологии МН можно производить нанопорошки и наноструктурированные микропорошки из других материалов с высокими характеристиками и низкой с/стоимостью производства.

Обзорная информация по этим перспективным направлениям представлена ниже: - измельчение клинкера, клинкерного песка или низкомарочного цемента М100-М300 совместно с кварцевым песком SiO2 для получения быстротвердеющих цементов высших марок М400-М900.

Оборудование и технология "НИнга" позволяет из одной тонны клинкерного песка производить до 2,5-1,2т цемента марок М400-М900. Такой цемент в зависимости от тонины помола, марки и степени активности будет иметь рыночную стоимость 200-800$/т, при этом расчетная с/стоимость не более 70-140$/т. Можно также производить наноцемент с дисперсией D50=100нм. с с/стоимостью до 250$/т. Условный аналог - цемент немецкой компании "Дукерхоф", D50=2500нм. стоимость 2500-3500$/т.

Используя оборудование "НИнга", создавая сеть из СПЦ - специализированные помольные центры, можно кардинально изменить структуру и эффективность цементного производства, что решит проблемы цементной промышленности - дефицит сырья, топлива и негативного воздействия на экологию. Без строительства новых цементных заводов, можно увеличить качество и объемы производства цемента в России с 65млн.т. до 140млн.т./год., мировое 2,5млрд.т. - 5,5млрд.т/год.; - при сверхтонком помоле (до Sуд.=12-28тыс.см2/г) количество аморфных структур в кварцевом песке увеличивается, при котором песок приобретает вяжущие свойства на уровне М200-М2500 - кремниевый цемент.

Это новый класс вяжущего, который может быть альтернативой портландцементу, единственному универсальному строительному вяжущему материалу. Кремневый цемент без наполнителя может использоваться при производстве сверхлегкого и сверхпрочного ячеистого бетона. Уникальные свойства кремневого цемента позволят значительно повысить возможности строительных технологий; - сейчас очень быстро возрастает спрос на продукцию сельского хозяйства.

Наиболее острая проблема - производство и использование химических минеральных удобрений с минимальным отрицательным воздействием на экологию и здоровье людей. Современные минеральные удобрения производятся в основном по технологиям с использованием различных дорогих и дефицитных кислот и минеральных руд.

Например, для производства фосфорных минеральных удобрений берется апатитовая руда и соляная кислота, для суперфосфатного м/у используется фосфорная кислота. По сути эти производства представляют собой химический завод с вредным воздействием на экологию. Есть только лабораторные разработки получения из апатитовой руды фосфорных минеральных удобрений, исключающих химическую переработку. Это способ механохимической активации сырья, изменение энергетического состояния материала, протекающего при микро и нанопомоле апатитовых руд.

Получаемые таким способом минеральные удобрения по агротехническим показателям превосходят суперфосфатные минеральные удобрения. Отсутствие эффективного промышленного помольного оборудования сдерживает развитие этого сверх перспективного направления. В 2004г на тальковой мельнице МН7 было измельчено небольшое количество апатитовой руды. Результаты анализов и расчеты показали, что в промышленных масштабах (млн.т/год) можно производить фосфорные минеральные удобрения. Можно производить минеральные удобрения из базальтовых руд, в которых есть все элементы периодической системы Д.И.Менделеева.

Такие удобрения могут стать универсальными и комплексными для решения глобальных проблем производства экологически чистых сельхоз продуктов, без химических кислот;

- альтернативные виды энергии и топлива, такие как механохимическая нефть, состоящая из смеси нефтяного мазута и порошкообразного угля. Работы в этом направлении успешно ведутся как в России, так и в других странах, проблема в отсутствии промышленного оборудования для получения недорогого наноугля.

За данной технологией - будущее, запасы угля в сотни раз превышают нефтяные: - особый интерес может представлять производство недорогих и качественных микро и нанопорошков, как наполнителей для производства высококачественных красок, шпаклевок, сухих строительных смесей, специальных растворов и бетонов: - варка стекла в печи это химические и диффузионные процессы перехода кристаллического кварца в аморфное состояние, протекающее при температуре 1450оС.

Известно, если уменьшить средний размер частиц кварцевого песка (SiO2) с 500мкм. до 10мкм., то температура варки уменьшится на 150-250оС, а время с 40мин. до 5-7мин. При переходе с микро на абсолютно активные нанопорошковые технологии, можно настолько изменить параметры варки стекло шихты, что позволит перейти к диффузионному псевдо спеканию готовых стеклоизделий.

Многие специалисты в области инвестиций уверены, что в ближайшее десятилетие, после кризиса, именно развитие нанотехнологий станет основой для грядущей промышленной революции. В ближайшем будущем ожидается рост рынка нанопорошков и изделий полученных на основе нанотехнологий, из-за чего многие государства и промышленные корпорации начали активно финансировать разнообразные программы по развитию исследований и разработок в этой области.

Но высокие цены и ограниченные технологические свойства нанопорошков будут главной проблемой низкой динамики роста и развития нанотехнологий. Технология МН реальная альтернатива традиционным технологиям получения нанопорошков. Компания ООО "НИнга-Технология" 20 лет занимается решением проблемы производства недорогих нанопорошков с абсолютными технологическими свойствами. Нам удалось создать эффективное помольное оборудование, которое в сотни и тысячи раз выше производительности существующих, традиционных технологий и способов производства нанопорошков.

Потенциальным инвесторам и будущим партнерам по бизнесу на основе технологий МН, после предварительных договоренностей о формах сотрудничества, структуре интересов и гарантий обязательств, будет представлена подробная информация о компании, технологии МН, мельнице МН7, МН8 и МН9. А также о состоянии российского и мирового рынков нанопорошков и в частности для микро и наноталька. Необходимые объемы и структура инвестиций будет представлена в виде бизнес-плана, после определения границ интересов и возможности инвесторов. Определение стратегии и перспектив бизнеса МН по каждому направлению организации производства нанопорошков и изделий на их основе, будет определено и решено совместно до начала финансирования и реализации бизнес-проекта.

Адриасян И. Л.,

Генеральный директор ООО «НИнГА-Технология»