ТЕХНОЛОГИЯ ПРОИЗВОДСТВА АММИАКА THYSSEN KRUPP UHDE

После слияния компаний Thyssen Krupp и Uhde объединенная компания Thyssen Krupp Uhde является одним из немногих производителей, кто может быть одновременно и лицензиаром технологии и поставщиком оборудования

В данной статье представляем технология производства аммиака, разработанную компанией Thyssen Krupp Uhde.

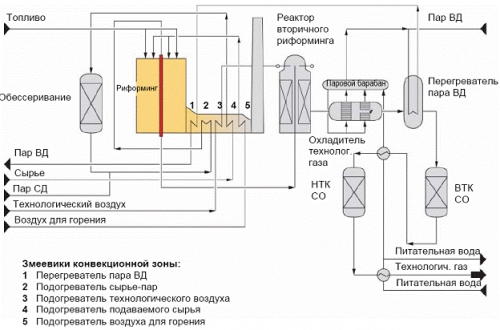

Паровой риформинг и конверсия CO

В паровом риформинге особое внимание заслуживает перегреватель пара, расположенный за реактором вторичного риформинга.

В энергосберегающих установках тепло конвекционной зоны максимально рекуперируется для использования в технологическом процессе и сокращения расхода топлива. Таким образом, в конвекционной зоне имеется меньше тепла для перегрева пара ВД, а необходимая для этого энергия рекуперируется в перегревателе за реактором вторичного риформинга. Он служит для рекуперации 15 до 40 % тепла, имеющегося в распоряжении между выходом реактора вторичного риформинга и входом высокотемпературной конверсии СО (ВТК СО), в зависимости от выбранных технологических параметров.

Чем ниже расходный коэффициент, тем больше тепла технологического газа утилизируется для перегрева пара ВД. В итоге генерируется меньше пара ВД. Другими словами: С сокращением расхода топлива уменьшается и нетто-экспорт энергии. С одной стороны это решение обеспечивает необходимую гибкость работы установки по любым технологическим требованиям, с другой стороны оно обеспечивает безопасную работу паровой системы в нормальных или ненормальных режимах. Внутренний байпас в зоне испарения позволяет смещать передачу тепла в сторону испарителя или перегревателя.

При нормальном режиме работы внутренний байпас остается частично открытым. При закрытии байпаса температура газа на входе перегревателя может быть понижена и генерация пара повышена. Эта черта важна для преодоления частичных нарушений работы установки, таких как, например, прекращение работы генерации пара на стадии синтеза аммиака.

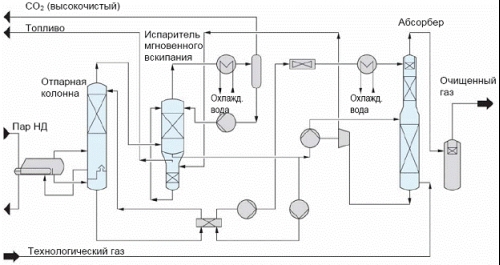

Система очистки от CO2 с помощью. MDEA

Имеются разные химические и физические способы абсорбции СО2 из синтез-газа, например аМДЭА®, Бенфильд процесс, «Amine Guard» и Селексол. Компания Uhde в прошлом использовала все эти способы и имеет многолетний опыт в их коммерческой эксплуатации. Самое низкое энергопотребление обеспечивается способом активированного МДЭА (аМДЭА®) по лицензии компании «BASF», потому что раствор в первую очередь регенерируется мгновенным испарением, а не отпариванием.

Активированный аМДЭА® - это использование раствора н-метилдиэтаноламина и воды со специальным активатором, служащим как растворитель. Данная технология сочетает преимущества химической и физической очистки от СО2, так как изотермы СО2 раствора аМДЭА® находятся между типичными химическими и физическими растворителями.

Выбранная схема включает в себя двухступенчатый абсорбер. Основная часть СО2 удаляется в нижней части абсорбера с помощью полуслабого раствора, регенери-рованного в двухступенчатом испарителе мгновенного вскипания, т. е. без потреб-ления энергии на отпаривание. Конечная очистка до уровня ppm осуществляется в верхней части абсорбера с помощью относительно малой доли циркулирующего растворителя, который затем термически регенерируется отпариванием в рибой-лерной колонне.

Таким образом, удельное энергопотребление системы рекуперации СО2 уменьшается до 1340 кДж/Нм3 CO2.

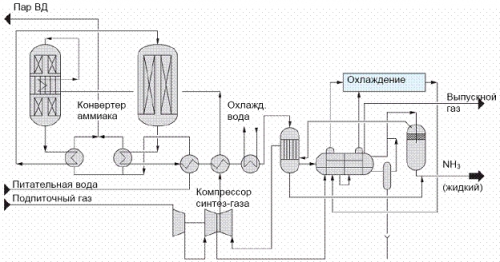

Синтез аммиака по технологии Uhde

Для обеспечения максимальной надежности и эффективности затрат компания Uhde во всех трех слоях исключительно использует свои хорошо зарекомендовавшие себя катализаторы на основе магнетита. Обычно для ускоренного запуска первый из трех слоев заполняется предварительно окисленным катализатором.

В зависимости от условий на промплощадке и специфики проекта эти три слоя катализатора размещаются либо в одном реакторе, либо в двух реакторах синтеза аммиака. Схемы с одним реактором синтеза аммиака и одним котлом-утилизатором не позволяют оптимально использовать тепло реакции для генерации пара высокого давления. Для этого требуется размещение между вторым и третьим слоями катализатора дополнительного котла-утилизатора.

Такая компоновка положительно влияет на температуру на стороне газа котла-утилизатора, и температура питательной воды на входе котла-утилизатора может быть выше. Питательная вода может быть подогрета использованием тепла низкого уровня, имеющегося в других местах установки, например, за стадией низкотемпературной конверсии СО (НТК СО).

При использовании двухкотловой системы количество генерированного пара высокого давления повышается с 1,1 т до 1,5 т на тонну аммиака.

Паровая система в технологии Uhde

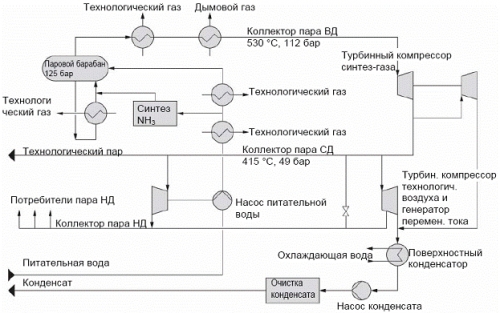

Cхема изображает систему тепла, являющуюся основой энерго-сберегающей концепции производства аммиака компании Uhde, которая заключается в оптимальной утилизации отходящего тепла реакции для производства перегретого пара ВД.

На первом шаге питательная вода нагревается за стадией НТК СО. Поток затем разделяется на два частичных потока, первый направляется на стадию синтеза аммиака, а второй - на стадию ВТК СО для дальнейшего подогрева. Из отходящего тепла реакции пар ВД генерируется в двух местах – за реактором вторичного риформинга и на стадии синтеза аммиака.

Перегрев пара ВД осуществляется за реактором вторичного риформинга и в конвекционной зоне печи первичного риформинга. Перегретый пар расширяется в ступени ВД турбинного компрессора синтез-газа и поступает в систему пара среднего давления. Пар СД давлением 49 бар и температурой 415°С используется как технологический пар или подается в

• конденсационную турбину, приводящую компрессор синтез-газа;

• конденсационную турбину, приводящую компрессор технологического воздуха/генератор переменного тока;

• турбину противодавления, приводящую насос питательной воды.

С анализом рынка аммиака Вы можете познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок аммиака в России».