МАЛОТОННАЖНОЕ ПРОИЗВОДСТВО МЕТАНОЛА

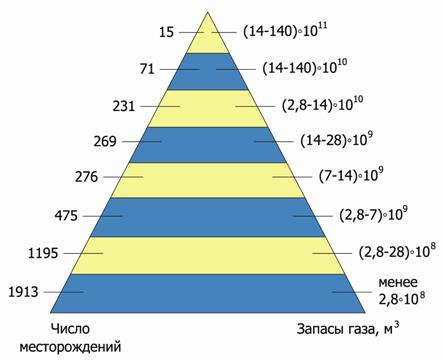

До настоящего времени только около сотни наиболее крупных газовых месторождений обеспечивает основную часть мирового производства газа.

При этом тысячи низкоресурсных газовых месторождений по всему миру не вовлечены в эксплуатацию из-за отсутствия экономически выгодных технологий переработки и транспортировки газа. Отрасль остро нуждается в новых технологиях.

Рис.1: Распределение газовых месторождений по величине ресурсов

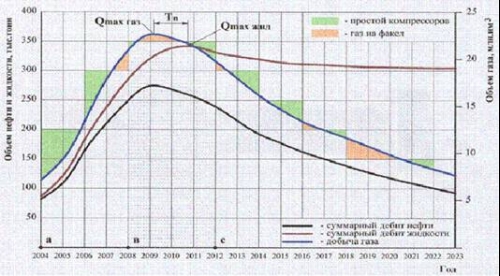

Остро стоит проблема утилизации попутных нефтяных газов при добыче нефти, мировой объем факельного сжигания которых превышает 100 млрд м3/год. Их использование в полном объеме для покрытия собственных потребностей в энергии не всегда возможно. Кроме того, потребности месторождения в энергии сильно изменяются за период его эксплуатации и не всегда соответствуют объему получаемого попутного газа. Необходим модульный принцип подбора оборудования для обеспечения оптимальных условий эксплуатации в каждом из периодов освоения: наращивание модулей по мере ввода скважин в эксплуатацию и выведения из работы модулей в период падающей добычи.

Рис.:2 Динамика добычи нефти, газа и жидкости

Малотоннажная газохимия позволяет:

1. Снизить объем факельного сжигания углеводородов и их эмиссии в атмосферу.

2. Обеспечить промысловое производство метанола – ингибитора гидратообразования.

3. Организовать производство из газового сырья жидких энергетических и моторных топлив для локальных потребителей.

4. Дать возможность промышленного освоения малоресурсных месторождений.

5. Альтернатива трубопроводному транспорту и СПГ при освоении труднодоступных и удаленных газовых месторождений.

Существует ряд различных подходов к малотоннажной переработке газа в топлива и различные химические продукты. Среди них методы получения синтез-газа путем парового или автотермического реформинга, совместное получение синтез-газа и энергии на базе двигателей внутреннего сгорания, получение синтез-газа на базе ракетных технологий и др. Одно из наиболее перспективных направлений в создании новых технологий основано на прямом парциальном окислении углеводородных газов в метанол и другие оксигинаты (direct methane oxidation to methanol - DMTM). На основе исследований, проведенных в Институте химической физики им. Н.Н. Семенова РАН, компанией ООО «МЕТОКС–ИСТ » разработан Метокс-процесс прямого окисления природных и попутных газов в метанол.

Преимуществами DMTM технологии является:

• одностадийный характер процесса;

• автотермический процесс, не требующий дополнительных затрат тепла и энергии;

• низкие капзатраты;

• возможность перерабатывать углеводородные газы практически любого состава;

• нечуствительность к примесям, в т.ч. соединениям серы и другим каталитическим ядам;

• возможность использовать в качестве окислителя воздух;

• низкие операционные затраты;

• слабая зависимость себестоимости от производительности.

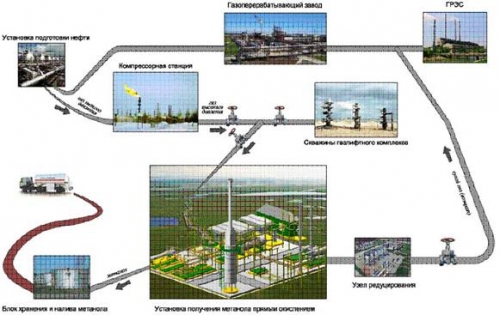

Некоторые разработанные приложения Метокс-процесса для газодобычи и энергетики показаны ниже

МАЛОТОННАЖНЫЕ УСТАНОВКИ ПОЛУЧЕНИЯ МЕТАНОЛА ДЛЯ ПРЕДОТВРАЩЕНИЯ ГИДРАТООБРАЗОВАНИЯ

Наиболее очевидной и практически разработанной технологией на базе Метокс-процесса является малотоннажное производство метанола для предотвращения образования газовых гидратов при добыче, переработке и транспортировке природного газа на удаленных месторождениях. Ежегодное потребление метанола для этих целей в России достигает трехсот тысяч тонн. Из-за трудности транспортировки его цена для потребителя вдвое превышает рыночную стоимость. Существуют десятки районов добычи не имеющих удобной транспортной инфраструктуры, разбросанных на огромных расстояниях, каждое из которых потребляет около 3-5 тыс.т. метанола. Технико-экономические оценки показывают, что в этих случаях простые установки на базе Метокс-процесса могут обеспечить непрерывную поставку метанола при себестоимости в несколько раз ниже, чем цена доставляемого продукта. Время их окупаемости 3-4 года. Минимальный набор оборудования позволяет получать метанол-сырец, который также может быть использован в качестве топлива для местного потребления.

Рис.3: Макет установки получения метанола прямым окислением метана. Проект ООО «АМТЕК инжиниринг».

Главным достоинством установки по производству метанола методом прямого окисления является способность перерабатывать «жирный» нефтяной газ. Местом привязки может быть любой комплекс нефтяного или газового месторождения, на котором имеются: газопроводы, инженерные сооружения, система энергообеспечения.

Рис.4: Схема включения установки прямого окисления метана в инфраструктуру месторождения.

Разработаны технологические схемы для различных случаев, включая прямое введение содержащих метанол газов в газопровод без предварительного выделения метанола.

ПРОИЗВОДСТВО МЕТАНОЛА В КАЧЕСТВЕ АБСОРБЕНТА ДЛЯ СЕРООЧИСТКИ

Такие малотоннажные установки могут быть использованы для производства метанола в качестве абсорбента для извлечения соединений серы и других компонентов из природного газа, как в известном промышленном процессе Ректизол, разработанным компанией Лурги. Хотя метанол как абсорбент менее эффективен, чем этаноламины, при собственном производстве он будет значительно дешевле. На одной установке возможно удаление соединений серы, производство метанола и введение части его в газовую магистраль для предотвращения гидратообразования.

ПЕРЕРАБОТКА ЭТАНСОДЕРЖАЩИХ ГАЗОВ ГАЗОСЕПАРАЦИОННЫХ УСТАНОВОК

Еще одна группа разрабатываемых процессов направлена на решение важной экономической и экологической проблемы нефтегазодобычи – предотвращения факельного сжигания попутных газов. В то время как газовый конденсат и пропан-бутановая фракция могут транспортироваться потребителю в виде обычной жидкости или жидкости под давлением, а сухой природный газ может доставляться по газопроводам, транспортировка этановой фракции является сложной технической проблемой. В большинстве случаев она экономически не выгодна, поэтому этан просто сжигается. В России используется всего несколько процентов этана, добываемого в составе природного газа. Более 90% этановой фракции теряется, хотя она является идеальным сырьем для прямого окисления в оксигенаты. Наши исследования показали, что она может перерабатываться при низких, менее 3 МПа давлениях, обеспечивая высокий выход таких ценных продуктов, как метанол, формалин, этанол. Включение этого процесса в состав существующих газофракционирующих установок позволяет сделать оба процесса боле экономичными за счет совмещения ряда узлов и комбинации тепловых потоков.

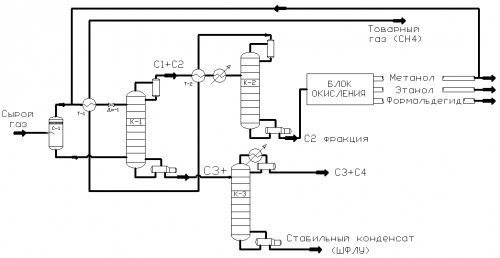

Рис.5: Парциальное окисление газов деэтанизации НТР.

Малотоннажная промысловая конверсия природных и попутных газов на базе Метокс-процесса позволяет экологически и экономически оправданным способом решить проблему утилизации этих газов, обеспечить собственные потребности промыслов в метаноле-ингибиторе гидратообразования и жидком топливе, вовлечь в эксплуатацию большое число малоресурсных месторождений. Основным продуктом конверсии углеводородных газов может стать метанол – универсальное топливо и химическое сырье для получения разнообразных химических продуктов.

C текущей ситуацией и прогнозом развития российского рынка метанола можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок метанола в России».