ПРОГНОЗИРОВАНИЕ ХИМИЧЕСКИХ ПРОЦЕССОВ В ПРОИЗВОДСТВЕ ЦЕМЕНТА

Разработан инструмент для прогнозирования химических процессов в производстве цемента с расчетом равновесия термодинамических фаз.

Рассчитываются реакции, которые проходят в газовой, твердой и жидкой фазах в теплообменнике, включая очистку отработанного газа, во вращающейся печи, клинкерном холодильнике и на выходе клинкера. Данные модели сравниваются с измеренными или расчетными параметрами цементного завода с полным технологическим циклом. Это завод с производительностью 2000 т клинкера в день с использованием как традиционного, так и альтернативного вида топлива. Химическая модель согласовывается с реальными данными, особенно по химии материалов в различных фазах процесса и по составу клинкера. Примененный новый метод определения состава топлива показал себя простым и надежным. В будущем работа над улучшением модели продолжится, и будут внесены новые элементы в термодинамическую базу данных.

1 Введение

Процесс производства цемента включает в себя множество химических, физических и минералогических реакций (рис. 1). Типичный процесс производства цемента начинается с разработки сырья и заканчивается отгрузкой готового цемента потребителю. Было предпринято несколько попыток смоделировать химические реакции, сопровождающие процесс производства цемента. Химические модели в основном строились на основе заданных реакций [1–3] или равновесного расчета с минимизацией общей энергии Гиббса [4–10] (рис. 2). В данной модели используется последний подход. Настоящая модель создана в рамках продолжения работы над моделью, разработанной Кяянтее и другими в 2004 г. [7].

2 Химическая модель

Химическая модель служит инструментом для получения информации. О химических процессах, происходящих в газовой твердой и жидкой фазах в процессе производства цемента. Поэтому ограничения модели устанавливались таким образом, чтобы в модель были включены теплообменник с очисткой отработанного воздуха, вращающаяся печь и клинкерный холодильник.

2.1 База вычислений

Инструментом разработки в основном послужила комбинация программных продуктов AspenPlus [11] и ChemApp [12]. AspenPlus – это коммерческий инструмент моделирования в химической промышленности. В данной модели он использовался для построения технологических карт, проведения итераций и т. д. Программа ChemApp использовалась в случаях, когда было необходимо рассчитать химическое равновесие. В программе применяется подход, использующий свободную энергию Гиббса для расчета равновесных количеств и энергетических балансов. Для вычислений брали термодинамические данные, относящиеся к процессу производства цемента. Технологическая схема производства цемента показана на рис. 3.

Программа СhemApp в модели делит вращающуюся печь на три блока: зону загрузки, зону кальцинации и зону горения. Расчеты инициируются определением входных параметров для сырьевой муки, топлива, воздуха горения, подсоса воздуха, температуры и давления в различных точках реального процесса. Для потоков, включаемых в итерационные циклы, необходимо оценить начальные значения потока, температуры и давления. Расчетные значения обеспечивают моделирование с локальным равновесием, что вполне уместно для вычислений. Необходимо установить уровень допуска для итерационных шагов. Если итерация завершена и прошла успешно, это означает, что в модели энергия и масса сбалансированы между различными точками процесса. Завод с полным технологическим циклом, для которого создается модель, состоит из башни четырехступенчатого циклонного теплообменника с двумя рабочими нитками и двумя циклонами на верхней ступени. Отработанные газы очищаются рукавными фильтрами. Клинкерный холодильник — сателлитного типа. Производительность — приблизительно 2000 т клинкера в сутки.

Параметры процесса, используемые в модели близки к реальным параметрам и значениям, которые характеризуют стандартные стабильные условия процесса. Были использованы следующие значения диаметров циклонов: циклон 1—3,6 м; циклон 2–5 м; циклоны 3 и 4–5,25 м. Уровень эффективности циклонов принимался как высокий или средний.

Для коррекции температуры в модели принималось, что энергетические потери происходят в трех различных точках вдоль вращающейся печи.

1 Схема типичного процесса производства цемента

2 Различные подходы для расчета продуктов химических реакций

3 Схема процесса в соответствии с моделью Aspen Plus

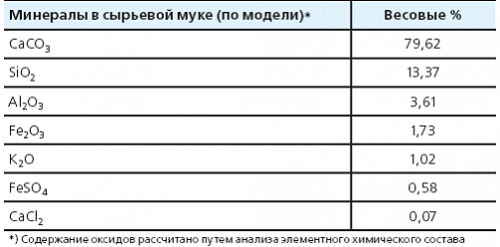

В качестве базовых данных для моделирования использовались параметры сырьевой муки и топлива (табл. 1, 2). Отбитая на руднике порода перерабатывается в сырьевую муку, состоящую в основном из известняка и плотного мергеля, в которую примешивается пыль, собранная на рукавных фильтрах. После очистки отработанных газов. Интенсивность загрузки сырьевой муки принята равной 140100 кг/час. Параметры подачи топлива, на главную горелку следующие: уголь – 3240 кг/час; нефтяной кокс — 3960 кг/час; MBM (мясная и костная мука) — 1520 кг/час и 2500 кг/час — AC (легкое гидрокарбонатное жидкое топливо). Распределение частиц топлива по размерам также учтены в модели.

2.2 Термодинамическая база данных.

Для равновесного расчета каждого компонента, используемого в модели, необходимы такие термодинамические данные, как энтальпия образования, энергия Гиббса, теплоемкость, молярная масса, стехиометрические коэффициенты и т. д. Состав компонентов, используемых в модели, был взят из различных источников высокой надежности и для включения в модель был произведен их тщательный отбор. Всего в модель вошли 11 системных компонентов или элементов (табл.

3). Термодинамическая база данных состоит из 100 фаз (табл. 4). Одна фаза — это смешанная газовая фаза с 59 элементами и 99 стехиометрических конденсированных фаз, включающих 22 жидких и 77 твердых.

Taблица 1: Состав оксидов в сырьевой муке согласно модели

Taблица 2: Химический анализ топлива

Taблица 3: Элементы или системные компоненты, включенные в модель и сгруппированные по топливу и значимости (основные и второстепенные)

Taблица 4: Компоненты, учитываемые в химической модели

2.3 Описание топлива

Качество топлива является критичным в производстве цемента. Топливо — не только источник энергии, необходимый для нагрева материала до температуры спекания, обычно 1350 °C, но и источник сырьевого материала, поскольку топливо в реальном процессе смешивается с сырьевым материалом. Поэтому химический состав золы также важен. Для каждого вида топлива в модель вводится новым компонент. Один топливный компонент описывается химической формулой, рассчитанной путем химического анализа, а его молекулярная масса принимается за 1000 г сухого вещества на моль. Энтальпия образования каждого топлива затем рассчитывается как энтальпия продуктов минус энтальпия реагентов. Энтальпия реагентов аппроксимируется с калориметрической теплотворностью сухого образца топлива.

2.4 Встречный процесс

Процесс производства цемента основан на встречном движении газа и потока твердого вещества. Сырьевой материал загружается в начале системы и в конце на выходе получается клинкер. Газ проноситься через всю систему, начиная от угольной мельницы и клинкерного холодильника до вентиляторов отработанного газа в направлении противоположном потоку сырьевой муки. В реальном процессе в газовой фазе еще присутствует пыль, которая движется тоже в направлении, противоположном сырьевому материалу. Циркуляция пыли и образование аэрозолей не учитываются в модели. Калийные, натриевые, сульфатные хлоридные испарения циркулируют в системе, путешествуя вместе с газом от горячей зоны, где они испаряются, к холодным зонам, где они вновь конденсируются и превращаются в жидкости. Циркуляция испарений происходит совместно с потоком сырьевой муки. Моделирование процесса теплопереноса в данной модели решено через энергообмен между газом и материалом и через потери энергии в окружающую среду. Тепловую энергию поставляют нагретый газ, подаваемый в систему из теплообменника, горение топлива и экзотермические химические реакции.

2.5 Расчет равновесия.

Для нахождения химического равновесия были произведены расчеты. Химическим равновесием называется состояние, когда концентрации реагентов и продуктов не подвергаются нетто-изменениям в течение продолжительного времени. В некоторых реакциях состояние равновесия достигается очень быстро, в некоторых медленно, а в ряде реакций этого состояния достичь невозможно. В исследовании этот аспект не учитывался, т. е. в модель не вводились переменные, зависимые от времени. Существует возможность создать неравновесные части модели, однако это требует знаний соответствующих процессов, которых мы пока не имеем. При расчетах модели сделано допущение, что в процессе происходит идеальное смешивание всех газов, твердых материалов и жидкостей.

3 Проверка модели

Для обоснования модели результаты моделирования сравниваются с параметрами стандартного реального процесса. Параметры процесса либо замеряются, либо рассчитываются стандартными методами. Кроме того, результаты моделирования сравниваются с данными из литературы. Массовый выход (т/ч) произведенного клинкера и пыли, удержанной рукавными фильтрами, а также расход газа в одной нитке после верхних циклонов, показан на рис. 4. Согласно модели производится больше клинкерной пыли, по сравнению с реальным процессом, благодаря тому, что в модели приняты идеальные условия процесса. Реально измеренное в процессе количество газа в верхних циклонах превышает показатель в моделированном процессе. Это свидетельствует о недостаточном учете подсоса воздуха в модели. Рис. 5 иллюстрирует сравнение измеренных и моделированных показателей температуры в циклонной башне и в обжиговой печи. В реальном процессе температура на входе печи, в зоне кальцинации и в зоне горения не отслеживается. В процессе управления температура в зоне горения устанавливается равной 1450 °C.

4 Измеренные и моделированные показатели расхода газа и материалов

5 Измеренные и моделированные параметры температуры процесса

6 Измеренные и моделированныее параметры содержания C02 в газовых потоках процесса

7 Измеренные и моделированные параметры содержания О2 в газовых потоках процесса

4 Измеренные и моделированные показатели расхода газа и материалов

5 Измеренные и моделированные параметры температуры процесса

6 Измеренные и моделированныее параметры содержания C02 в газовых потоках процесса

7 Измеренные и моделированные параметры содержания О2 в газовых потоках процесса

8 Смоделированный химический состав газовых потоков процесса

9 Смоделированный химический состав газовых потоков процесса с уменьшенным на 45 % масштабом оси Y

10 Измеренный и смоделированный минеральный состав клинкера

11 Химический состав твердых и жидких компонентов в раз - личных частях процесса

Значения измеренной и моделированной температуры в зоне горения и в верхней и нижней зонах стояка соответствуют истине. Моделированные значения температуры материала и газа равны, благодаря равновесному расчету в девяти блоках программы ChemApp (рис. 3). В реальном процессе температура газа выше, чем температура материала. При хорошем перемешивании в башне теплообменника разница в температурах небольшая, но она увеличивается по мере продвижения материала к зоне горения. На рис. 6 и 7 показаны измеренные и моделированные значения содержания CО2 и О2 в потоке газа. Содержание CО2 и О2 в циклонах согласно модели выше, чем параметры, замеренные в реальном процессе . Химический состав выборочных газовых потоков показан на рис. 8. В диаграмму не включены элементы, содержание которых в газе составляло менее 1 ppm (миллионной части). Количество N2 (г) составило более 65 весовых процентов в зонах горения и кальцинации. Модель позволяет учитывать добавление свежего воздуха к вторичному воздуху, исходящему из клинкерного холодильника. Содержание CO2(г) практически не меняется, колеблясь от 33 до 36 весовых процентов при прохождении газа через циклонную башню и от 21 до 23 весовых процентов при прохождении газа через вращающуюся обжиговую печь. На входе печи в газе преобладают KCl(г) и K2Cl2(г). На рис. 9 масштаб оси Y такой же, как на графике рис. 8 – для того, чтобы можно было рассмотреть детали. Предсказанный состав клинкера показан на рис. 10. Состав образцов клинкера из реального процесса был определен при помощи Остривного счетчика на отполированной поверхности среза образца клинкера. При микроскопии образцов клинкера не было обнаружено предсказанных компонентов K2SO4( и KAlO2(s). Общее количество жидкости и твердого вещества показано на рис.11. Для некоторых элементов была использована специальная система обозначений. Так, CaO обозначалась как. С, SiO — как S, Al2O3 — как A и Fe2O3 — как F. C2S (белит) существует в трex различных кристаллических формах: призматической, моноклинной и гексагональной, и принимает различные модификации в зависимости оттемпературы [13]. Здесь рассматриваются четыре модификации белита: C2S, C2S-A (αелит), C2S-AP (α’-белит) и C2S-GO (лит). Химический состав компонентов меняется согласно модели: При 790°C и выше прекращает существование CaC03(s), C2S начинает образовываться между 460°C и 492°C, а между 790°C и 1089°C он переходит в форму α-белита. C3S (алит) образуется при 1450°C и выше и т. д.

4 Обсуждение и заключение

Описанная здесь прогнозирующая химическая модель — полезный инструмент для предсказания химии газовой и материальной фаз процесса производства цемента. Ее разработка может быть в дальнейшем продолжена для включения в модель расплавленных смесей и процессов циркуляции пыли и топочных газов. Состав клинкера показал хорошее соотношение по алиту, алюминату и ферриту, а химический состав на протяжении всего процесса был предсказан очень точно, как это и ожидалось. Предсказанные уровни температур, расхода газа, содержания CO2(г) и O2(г) в циклонах требуют коррекции по подсосу воздуха и энергопотерям, поскольку температура и расход газа в циклонах низкие, а содержание CO2(г) и O2(г) высокое. Постоянство уровня содержания CO2(г) в циклонной башне, было предсказано реалистично. Кальцинация происходит в температурном интервале от 600 дo 800°C, что соответствует условиям в верхней и нижней части стояка, где подсос воздуха в четыре раза выше, чем в циклонах. Образование щелочных солей, которые являются причиной проблемы формирования колец в реальном процессе, было предсказано в виде образования KC1(1) в нижней части стояка, где ожидается возникновение этих проблем.

Потери энергии в окружающую среду в прогнозирующей модели должны быть скорректированы с учетом изменяющегося состава топлива на входе системы. Для этой цели будет разработан усовершенствованный метод, учитывающий потери через радиацию.

Благодарности

Выражаем благодарность Шведскому агентству по энергетике (Swedish Energy Agency) (No. 2006- 06679, проект 30527-l), ассоциации MinFo – Шведской исследовательской ассоциации по разработке минеральных ресурсов (Swedish Mineral Processing Research Association), компаниям Cementa AB, Cementa Research AB, Nordkalk Oyj Abp, а также Урсуле Кяянтее из компании Finnsementti Oy за ее поддержку.

C текущей ситуацией и прогнозом развития российского рынка цемента можно познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков «Рынок цемента в России».

Цемент. Известь. Гипс