ПОКРЫТИЯ ИЗ ПОЛИМОЧЕВИНЫ

Полимочевины - новый тип связующих для антикоррозионных и химстойких покрытий.

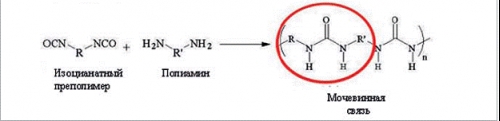

Полимочевиной называется эластомер, получаемый в результате взаимодействия изоцианатного преполимера с полиэфираминами в присутствии удлинителя цепи.

В цепи полимера содержатся полимочевинные связи, которые и дали ему название. В какой-то степени полимочевину можно назвать «родственницей» полиуретанов, однако полимочевинные связи обеспечивают полимеру лучшие физико-механические свойства, а также более - высокую стойкость воздействию различных агрессивных веществ. Изоцианатный преполимер может иметь ароматическую и алифатическую природу. «Алифатическая» полимочевина нечувствительна к воздействию УФ излучения и не меняет цвет под влиянием солнечного света, поэтому применяется для получения фасадных материалов, а также в других областях, где изменение цвета полимера со временем недопустимо. «Ароматическая» полимочевина в 1,5—2 раза дешевле и распространена гораздо шире.

Для улучшения потребительских свойств полимочевины в последние годы проводятся работы по синтезу полимочевинных систем, содержащих элементы других полимеров. Так, разработаны эпоксиполимочевинные композиции, обладающие повышенной устойчивостью к действию агрессивных сред, политиомочевины, стойкие к воздействию нефтепродуктов, а также полимочевины, содержащие производные силанов, что придает полимеру повышенную адгезию к различным подложкам и химстойкость. Материалы на основе полимочевины наносят методом распыления и ручным способом. Распыляемые материалы составляют более 95 % всего рынка полимочевины. Для их использования необходимо применение специального оборудования, которое выпускает, в частности, фирма GRACO/GUSMER (США). Наносимые ручным способом полимочевинные материалы не требуют использования дополнительной техники и применяются в основном в качестве ремонтных составов, а также при окраске поверхностей, где использование напыляемой полимочевины неудобно или технологически неоправданно. При решении вопроса о целесообразности применения материалов на основе полимочевины необходимо оценивать их преимущества и недостатки.

К достоинствам этих материалов относятся:

• наиболее высокий уровень физико-механических показателей и химстойкости среди лакокрасочных покрытий; технологичность и удобство применения (мобильная промышленная установка, которую можно легко транспортировать и быстро установить на любом объекте);

• высокая скорость окрасочных работ и возможность ввода объекта в эксплуатацию уже через несколько часов после нанесения покрытия;

• при нанесении - невысокие трудозатраты и минимальное количество персонала;

• полимочевинные композиции можно легко доработать с учетом требований конкретного клиента, меняя время желатинизации, скорость высыхания и другие свойства;

• хорошая способность покрытия к ремонту.

Брак и дефекты легко устраняются с сохранением сплошности покрытия и всех свойств полимера. К недостаткам полимочевинных материалов следует отнести:

• довольно высокую стоимость, обусловленную большим расходом и применением импортного сырья; чувствительность покрытия к качеству подготовки поверхности.

• нанесение покрытия на плохо подготовленную поверхность приводит к образованию различных дефектов;

• распыляемая полимочевина требует применения дорогостоящего оборудования;

• полимочевина на основе ароматических изоцианатов меняет цвет под действием солнечного света.

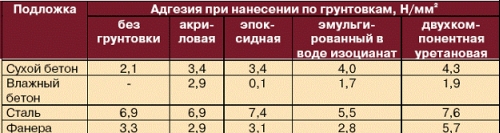

Хотя физико-механические и другие свойства материала при этом не меняются, внешний вид покрытия не позволяет использовать эти материалы в ряде областей. Полимочевинные покрытия не исключают применения других материалов, однако, являясь уникальными по ряду характеристик химстойкости, теплостойкости до 220°С, технологичности при нанесении, незаменимы там, где требуются высокая скорость нанесения материала и быстрый ввод объекта в эксплуатацию, а также длительный срок эксплуатации покрытия в сложных условиях. Необходимо отметить, что качество полимочевинного покрытия в значительной степени зависит от подготовки поверхности. Хотя применение грунтовки при защите металла необязательно, все же в большинстве случаев желательно использовать систему покрытия, чтобы избежать образования дефектов и дополнительных затрат по устранению брака. Перед нанесением материала на основе полимочевины можно применять грунтовки различной природы. В таблице приведены значения адгезии полимочевинного покрытия к разным подложкам при использовании различных грунтовок (по данным компании Huntsman).

Особенно целесообразно применение грунтовок при нанесении полимочевинных покрытий на бетонные поверхности, так как это способствует удалению воздуха из пор и капилляров бетона и предотвращению пузырей и других дефектов покрытия. Помимо грунтовок, приведенных в таблице, при окраске бетона можно использовать водоразбавляемые эпоксидные грунтовки, которые пригодны для нанесения по сырому бетону, что существенно сокращает срок выполняемых работ. При температуре окрашиваемой поверхности не выше 8. °С использование грунтовки необходимо, так как полимочевина в этих условиях не обеспечивает достаточной адгезии к бетону.

За рубежом в последнее десятилетие покрытия на основе полимочевины находят все более широкое применение в промышленности. Ниже рассмотрим примеры удачного использования таких покрытий на ответственных объектах, эксплуатируемых в сложных условиях. Полимочевина широко применяется на кровлях и полах промышленных и складских помещений. Покрытие имеет вид бесшовного равномерного по толщине и плотности ковра. Особенно эффективно использование полимочевины на крышах зданий, где есть большое количество технологических вводов. Рулонные материалы в отличие от полимочевины не дают гарантии полной герметизации площадей вокруг таких элементов.

Другим интересным объектом применения полимочевинных покрытий является защита бетонных и металлических конструкций мостов, тоннелей и элементов ландшафта, в том числе защита зон переменной смачиваемости мостов. Важной областью использования полимочевинных покрытий являются объекты нефтегазового комплекса, в частности металлические емкости с составами для бурения скважин, внешняя и внутренняя поверхности труб.

Эпоксиполимочевинные покрытия, характеризующиеся более высокой химической и водостойкостью, успешно применяют для защиты канализационных систем. Во многих странах полимочевинные покрытия разрешены к использованию на объектах снабжения питьевой водой. Поскольку полимочевина обладает высокой устойчивостью к воздействию различных агрессивных веществ, покрытия на ее основе находят широкое применение для защиты емкостного и технологического оборудования в различных отраслях промышленности. Использование полимочевинных составов для покрытия внутренней поверхности вагонов и большегрузных самосвалов позволяет максимально полно выгрузить перевозимые сыпучие материалы благодаря их минимальному сцеплению с поверхностью полимера. Особенно эффективно применение полимочевинных покрытий на горно-обогатительных комбинатах вследствие высокой устойчивости материала к истиранию. Еще одной важной и перспективной областью применения полимочевинных составов является дорожное строительство. Полимочевинный эластомер широко используют для создания гидроизоляционного слоя под асфальтовое покрытие. Применение полимочевины для дорожной разметки, благодаря низкой истираемости и высокой адгезии к асфальту, позволяет увеличить срок службы нанесенной разметки по сравнению с другими материалами. Полимочевинное покрытие достаточно эффективно в качестве ремонтного состава участков асфальтового покрытия.

Высокие водо - и солестойкость полимочевинных покрытий в сочетании с хорошей эластичностью обусловили их перспективность для применения в судостроении (защита элементов корпусов судов, морских контейнеров, береговых портовых металлоконструкций). Достаточно ограничено применение полимочевинных покрытий в гражданском строительстве. Причиной этого являются, по-видимому, экономические соображения. Однако использование полимочевин в составе фасадных материалов позволит сохранить внешний вид покрытия на долгие годы. В России производство и применение материалов на основе полимочевинных эластомеров начало развиваться лишь в последние пять лет. Московская компания NMG (в настоящее время - NMG Huntsman) с 2005 г. выпускает под маркой «Экстраплан» систему распыляемых полимочевинных материалов для покрытий, разработанную совместно с концерном Huntsman.

«ХИМЭКС Лимитед» начала заниматься материалами на основе полимочевинных связующих в 2006 г. За эти годы компания разработала и внедрила в производство полимочевинные эластомерные материалы марок ХТ2002, ХТ2003, ХТ2004, ХТ2006.

Первый из них представляет собой напыляемый двухкомпонентный чистый полимочевинный эластомер и состоит из изоцианатного преполимера и отвердителя полиаминного типа.

ХТ2002 - базовый полимочевинный состав для различных областей применения.

ХТ2003 - модифицированная эпоксидами полимочевина, обладающая повышенной химстойкостью.

ХТ2006 — тиомочевина, характеризующаяся высокой устойчивостью к действию неорганических кислот.

Специально для ручного нанесения разработана полимочевинная композиция ХТ2004, отличающаяся более длительным временем желатинизации после смешения компонентов (30—40 мин), что позволяет использовать ее при отсутствии специального двухсоплового распылительного оборудования, а также для проведения ремонтных работ в полевых условиях.

При создании системы покрытий на основе указанных полимочевинных композиций большое внимание уделялось разработке соответствующих грунтовок, способствующих улучшению адгезии полимочевинного эластомера к бетонной или металлической поверхности и сокращению расхода дорогого полимочевинного состава. ЗАО «ХИМЭКС Лимитед» в настоящее время предлагает несколько грунтовок для различных областей применения (ориентировочный расход при нанесении на бетон 200-300 г/м2):

двухупаковочную эпоксидную грунтовку ХТ104, наносимую на подготовленную поверхность валиком или кистью. Адгезия к бетонной поверхности - не менее 1,0-1,5 МПа (при норме не менее 0,5). Эту грунтовку можно наносить при температуре выше 5 °C и влажности поверхности менее и состоит из изоцианатного преполимера и отвердителя полиаминного типа.

ХТ2002 - базовый полимочевинный состав для различных областей применения.

ХТ2003 -модифицированная эпоксидами полимочевина, обладающая повышенной химстойкостью.

ХТ2006 - тиомочевина, характеризующаяся высокой устойчивостью к действию неорганических кислот.

Специально для ручного нанесения разработана полимочевинная композиция ХТ2004, отличающаяся более длительным временем желатинизации после смешения компонентов (30-40 мин), что позволяет использовать ее при отсутствии специального двухсоплового распылительного оборудования, а также для проведения ремонтных работ в полевых условиях. При создании системы покрытий на основе указанных полимочевинных композиций большое внимание уделялось разработке соответствующих грунтовок, способствующих улучшению адгезии полимочевинного эластомера к бетонной или металлической поверхности и сокращению расхода дорогого полимочевинного состава.

Химэкс