ЭКОЛОГИЧЕСКИЕ ОГРАНИЧЕНИЯ В ИСПОЛЬЗОВАНИИ ДРЕВЕСНЫХ ПЛИТ

Поскольку массовое применение токсичных, экологически опасных древесных плит в строительстве, безусловно, нанесет серьезный ущерб здоровью миллионов людей, необходимо серьезно и аргументировано рассмотреть эколого-технические характеристики наиболее массовых древесных плит.

Чтобы эколого-техническая оценка древесных плит не носила произвольный характер, напомним четыре основных принципа экологической безопасности материалов для жилого дома.

1. Химическая безопасность: материалы не должны выделять в воздух помещений вредные летучие вещества, а концентрация каких-либо летучих веществ в воздухе жилых помещений не должна превышать среднесуточную концентрацию вещества в атмосферном воздухе - ПДК.

2. Физическая безопасность: материалы должны обеспечивать в помещении те¬пловой комфорт в соответствии со СНиП и изменениями к нему по величине до¬пустимых значений коэффициента теплосопротивления Р и коэффициента теплопроводности Л; материалы не должны электризоваться и накапливать на поверхности заряды статического электричества; материалы не должны экранировать геомагнитное поле земли и излучения из космоса; при ветровых нагрузках материалы не должны быть источником звуковых колебаний на частотах, вредных для здоро¬вья человека; материалы для стен, перегородок и перекрытий должны обладать эффективным звукопоглощением,

3. Пожарная безопасность: Все материалы, применяемые в малоэтажном деревянном доме, должны быть по категории горючести не хуже Г2, а стропильная система и перекрытия - П. со временем сохранения конструкционной прочности при пожаре Р60.

4. Биологическая безопасность: все материалы, применяемые в доме, должны быть антисептированы не токсичными для человека антисептиками, не выделяющими в воздух помещений никаких вредных веществ.

Здесь необходимо пояснить, что каждый материал, применяемый в доме, должен соответствовать всем вышеуказанным требованиям одновременно. Только в этом случае жильцам дома может быть гарантировано безопасное проживание, как в обычных условиях эксплуатации помещений, так и в экстремальных ситуациях.

Вторая важнейшая группа показате¬лей ДПМ относится к их технико-эксплуатационным характеристикам и технологичности использования в строительстве. К таким показателям относятся значения модуля на изгиб, стойкость к расслоению, разбуханию при увлажнении, изменение модуля на изгиб во влажном состоянии, стойкость к механическому креплению, хрупкость и т.д.

Без достижения удовлетворительных показателей этого типа даже экологически безопасный материал не будет иметь шансов на массовое применение в строительстве.

В связи с изложенным, все рассматриваемые в настоящей статье ДПМ будут подвергнуты сравнительному анализу, прежде всего с эколого-технической точки зрения.

Представляется также целесообразным провести сравнительную оценку ДПМ в исторической последовательности по мере их разработки и выхода на мировой рынок.

ДПМ со связующими на основе карбамид- и фенолформальдегидных смол

Массовое изготовление в мировой промышленности началось с конца 20-х - начала 30-х годов XX века. После начала промышленного производства карбамидоформальдегидных смол в 1927 году в США. В СССР промышленное производство фанеры началось в 30-е годы XX века и сыграло в свое время большую роль не только в строительстве, но и в автомобильной промышленности (кабины грузовиков) и в авиационной промышленности (крылья и корпуса самолетов-истребителей из бакелитовой фанеры).

Основной объем фанеры в России представлен много¬слойной фанерой из лущеного шпона, получаемой путем горячего прессования пакета березового шпона, обработанного предварительно клеями на основе карбамидоформальдегидных и фенолформальдегидных смол.

Фанера представляет собой многослойные клееные древесные пластины, состоящие из трех и более листов лущеного шпона. Обычная форма листов квад¬ратная или прямоугольная с наибольшим размером до 1830 мм. Фанера толщиной до 8 мм считается тонкой, 8-12 мм - средней. Все что толще - фанера большой толщины. Это деление, конечно, условное, ориентировочное. Направление волокон в листах смежных слоев - взаимно перпендикулярное, что придает пластинам прочность.

В зависимости от толщины и свойств фанеру можно рассматривать как конструкционный материал и как материал для отделки.

В качестве конструкционного материа¬ла применяют фанеру повышенной тол¬щины и водостойкости, а также бакепизированную, способную выдержать значительные механические и температурно-влажностные нагрузки.

На отделку идет декоративная фанера и фанера, облицованная строганным шпоном с прозрачным и непрозрачным покрытием. Фанера считается изготовленной из той древесины из шпона, из которой изготовлены наружные слои. Наиболее распространенным сырьем. Является древесина лиственных пород - березы, ольхи, клена. Бука, осины, тополя, липы. Для внутренних слоев применяют и хвойные породы.

Превращение березового баланса в фанеру происходит по достаточно простой технологии. Поступающие на завод бревна режутся в размер и распариваются несколько часов в водных ваннах при температуре 40-80"С в зависимости от времени года. В пропаренном состоянии березовый чурак лущится в гладкую теплую чуть влажную ленту шпона. Она проглаживается в балках и сушится на транспортере в горячей печи.

Следующий этап - склеивание листов. На наружные, более качественные листы, называемые «рубашками», клей не наносится. Зато внутренние листы шпона пропускаются через валки с клеем и промазываются с двух сторон. Количество листов в пакете зависит от требуемой толщины фанеры. Они укладываются с соблюдением условия взаимной перпендикулярности слоев.

Клеи изготавливают на основе карбамидформальдегидных и фенолформальдегидных смол с добавлением отвердителя. После прессования слоеного «пирога» из промазанных клеем листов при высокой температуре смола отверждается и приобретает новые качества: не растворяется в воде, не размягчается и при этом скрепляет листы между собой.

Существует деление клеевых соединений на четыре группы по водостойкости. Неводостойкие разрушаются при намокании. Водостойкие выдерживают воздействие холодной воды. Соединения со средней водостойкостью способны противостоять действию горячей воды е течение часа. Если клей выдерживает воздействие горячей водой в течение трех часов, то это соединение высокой водостойкости. Затем фанера обрезается в размер 1525 х 1525 мм и упаковывается в соответствии с желанием заказчика.

Сорт фанеры зависит и от сорта шпо¬на наружных слоев. Сорт Е (элита) озна¬чает отсутствие видимых пороков и де¬фектов, сорт 1 допускает их в количестве трех, а сорт 2 и 3 соответственно - в ко¬личестве шести и десяти. Сорт 4 не ог¬раничен количеством пороков. Характер и размеры допустимых пороков и дефек¬тов приводятся в ГОСТ 3916.1-96.

Клееная фанера из березового, ольхового, соснового шпона применяется в строительстве, мебельном производстве, судостроении, вагоностроении и т.д. По объему производства клееная фанера является самым распространенным материалом этой категории.

Фанера считается изготовленной из той древесины, из которой изготовлены ее наружные слои. Фанеру, изготовленную из древесины одной или нескольких пород, подразделяют соответственно - на однородную и комбинированную. В строительстве чаще всего используют¬ся три вида фанеры; клееная, бакелизированная (повышенной водостойкости) и декоративная.

Клееная фанера, в свою очередь, также бывает повышенной влагостойкости - марки ФСБ, а также средней - марок ФК и ФБА и ограниченной - марки ФБ. Клееную фанеру марки ФСБ применяют для обшивки наружных частей дома, защитив ее от увлажнения масляной краской. Фанеру марок ФК и ФБА, а также фанеру ФБ используют только внутри помещений с нормальной влажностью. Используется фанера и как многоразовая опалубка при заливке бетона в строительстве, в авто -, судо- и вагоностроении.

Бакелезированную фанеру, склеенную из листов лущеного шпона с нанесением фенолформальдегидной спирторастворимой смолы, выпускают трех марок; БФС, БФВ-1, и БФВ-2. У этой фанеры наружные листы пропитаны бакелитовыми смолами, ими же они и склеены. Применяют эту фанеру там же, где и клеевую, но поверхность ее окрашивать не обязательно. Применяется она и для изготовления конструкций в машиностроении, автомобилестроении, строительстве и судостроении, которые работают под воздействием атмосферы, а также в изделиях, эксплуатируемых в условиях тропического климата.

Декоративная фанера облицована с одной стороны или с двух сторон фактурной пленкой или бумагой. Применяют ее для внутренней отделки стен, перегородок, встроенной мебели.

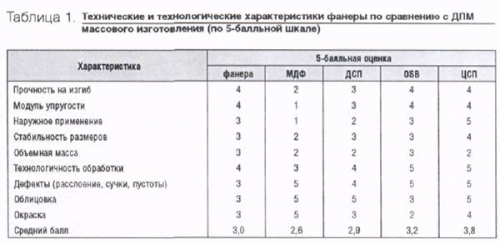

По наиболее свежим данным сравнительные технические характеристики наиболее массовой фанеры из березового лущеного шпона приведены в табл. 1. Из приведенных данных видно, что по комплексу технических и технологических характеристик, фанера превосходит плиты МДФ и ДСП, немного уступает ОЗВ и заметно уступает лишь плитам ЦСП, то есть в технологическом плане вполне конкурентоспособна.

Что же представляют собой фанеры разных типов с точки зрения экологической безопасности помещений жилого дома и транспортных средств? Рассмотрим вопрос химической безопасности фанер.

Все фанеры с карбамидформальдегидным связующим выделяют в воздух помещений формальдегид СН,0 и метанол СН,ОН. Формальдегид является канцерогенным веществом и в этом качестве внесен в список канцерогенов Всемирной организации здравоохранения (ВОЗ) при ООН. Метанол также относится к высокотоксичным веществам.

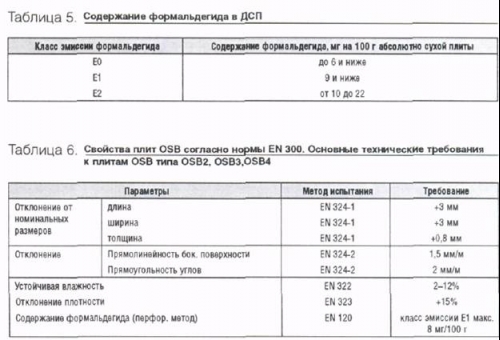

Достаточно широко известно, что по европейским стандартам ДПМ с формальдегидсодержащими связующими по содержанию формальдегида в мг/100 г ДПМ делятся на три категории: ЕО — 6 и менее мг/100 г; Е1 — от 9 до 7 мг/100 г; Е2 — от 10 до 20 мг/100 г. Лучшие виды фанер, выпускаемых в Российской федерации, соответствуют всего лишь классу Е2. В странах Восточной и Западной Европы выпускаются фанеры класса Е1, получаемые за счет применения КФ-смол с резко пониженным содержанием формальдегида и метанола. Однако для широкого применения в строительстве не подходит ни фанера Е1, ни тем более Е2. Причины здесь две:

1. Отвержденные КФ-смолы. независимо от любых обстоятельств, постоянно отщепляют формальдегид, и уровень его выделения в воздух помещений повышается при повышении температуры и влажности.

В России официально установлено значение ПДК, для формальдегида, равное 0,003 мг/м-' воздуха, — это самое жесткое ПДК, в мире, что вызвано доказанной канцерогенностью формальдегида. В силу этого, любая фанера, использованная для чернового пола или отделки стен, потолков, будет создавать в помещении концентрацию формальдегида в 10 и бо¬лее раз превышающую 0.003 мг/м:.

Для того чтобы вернуть фанеру как отделочный материал в строительство жилья, необходим целый ряд серьезных мер по улучшению качества смолы и введение в состав клеев компонентов, активно поглощающих (необратимо) формальдегид весь срок эксплуатации фанеры, то есть осуществить комплекс технологических и компо-зиционных нововведений, сводящихся к радикальной детоксикации фанеры. Что же касается бакелитовых фанер вышеуказанных марок, то они еще более токсичны, чем фанеры на основе. Карбамидоформальдегидных связующих, так как помимо формальдегида и метанола выделяют в воздух высокотоксичный фенол, для которого ПДК^. для атмосферного воздуха равно 0,003 мг/м', Наличие в воз¬духе помещений одновременно формальдегида, метанола и фенола превращает помещение в настоящую камеру по отравлению людей.

Применение бакелизированных фанер для внешней отделки деревянных домов также не несет ничего хорошего, так как пары вышеуказанных ядовитых веществ активно проникают в помещение за счет диффузии через ограждающую конструкцию и через форточки, окна, кондиционеры, двери и т.д. Радикально снизить уровень выделения вредных летучих веществ из фанер можно как за счет введения в клеевую композицию детоксикантов, так и за счет обработки поверхности фа¬нер грунтовкой. Подавляющая масса производимой в РФ фанеры относится к ка¬тегории горючести Г4, то есть относится к полностью сгораемым материалам.

Только одно предприятие в РФ выпускает трудногорючую фанеру класса Г2, применяемую в вагоно- и судостроении. Согласно приведенным в начале статьи принципам экологической безопасности строительных материалов и жилья в целом, применение материалов класса горючести Г4 в жилье недопустимо. В то же время введение в состав клеев для фанры эффективных отечественных антипиренов (одновременно являющихся детоксикантами}, а также обработка шпона после выравнивающих вальцев водными растворами высокоэффективных и нетоксичных антипиренов позволяют с небольшими изменениями технологии получать фанеру класса горючести Г2 и. при желании, П с одновременным многократным снижением уровня выделения формальдегида.

В настоящее время в России выпускается около 2 млн.кв.м. фанеры, из которых 65-70% идет на экспорт. В общем мировом производстве фанеры доля России составляет примерно 4%. Однако за последние 3 года объем экспорта российской фанеры в США и, особенно, в Западную Европу стал заметно сокращаться из-за высокой токсичности и несоответствия стандарту Е1. В первую очередь это коснулось высокотоксичных фанер типа ФСР, от которых западные потребители отказываются. При этом важно и интересно отметить, что российские предприятия несут серьезные убытки от сокращения или невозможности экспорта фанеры (равно как и ДСП и МДФ), но не желают вкладывать ни рубля в работы по созданию малотоксичных древесно-плитных материалов класса Е1 и ЕО.

Древесно-стружечные плиты (ДСП, ДСтП) ГОСТ 10632-89

Древесно-стружечные плиты (ДСП) впервые стали производиться в Германии в конце 30-х годов XX века, а побудительной причиной разработки и организации промышленного производства стала потребность в рациональном использовании отходов деревообработки, тонкомера, низкосортной древесины

В СССР первое производство ДСП было организовано в 1955 году, а массовое производство на импортном оборудовании — с 1957 года. Через 50 лет. в 2007 году, объем производства ДСП в России составил немногим более 5 млн.кв.м. При современном оборудовании в принципе возможно производство ДСП толщиной от 8 до 40 мм, но преобладающий объем составляют ДСП толщиной от 13 до 26 мм.

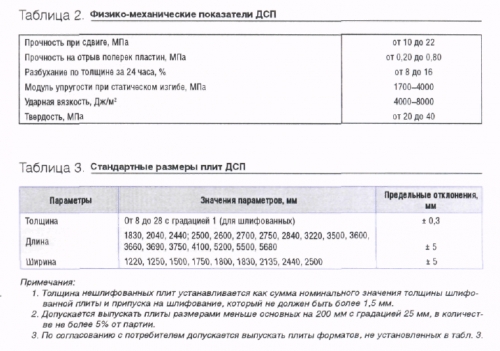

Физико-механические показатели ДСП, в зависимости от марки и толщины, при¬ведены в табл. 2.

По структуре плиты подразделяются следующим образом:

• по конструкции — однослойные, трехслойные и многослойные;

• по физико-механическим показателям — на марки П-А и П-Б;

• по качеству поверхности — на I и II сорта;

• по виду поверхности — с обычной и мелкоструктурной (М) поверхностью;

• по степени обработки поверхности — на шлифованные (Ш) и нешлифованные;

• по гидрофобным свойствам — с обычной и повышенной (В) водостойкостью;

• по содержанию формальдегида — на классы эмиссии ЕО. Е1. Е2.

По показателям прочности и жесткости древесно-стружечные плиты приближаются к древесине хвойных пород. Плиты выпускаются малой плотности - менее 550 КГ/куб.м., средней - 550-750 кг/куб.м., высокой - более 750 кг/м3.

По виду используемых частиц плиты могут быть из специально заготовленных древесных частиц, из стружки, из опилок. Плиты с мелкоструктурной и шлифованной поверхностью пригодны для облицо¬вывания пленочными и полимерными материалами.

Размеры плит должны соответствовать размерам, указанным в табл. 3.

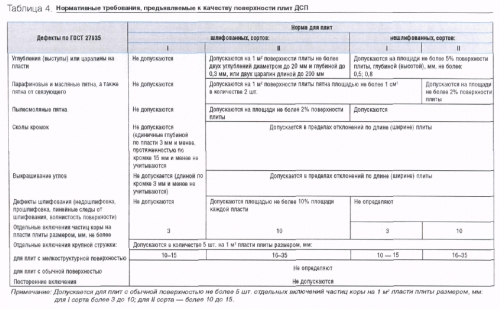

Отклонение от прямолинейности кромок не должно быть более 2 мм. Отклонение от перпендикулярности кромок плит не должно быть более 2 мм на 1000 мм длины кромки. Перпендикулярность кромок может определяться разностью длин диагоналей пластин, которая не должна быть более 0,2% длины плиты. В условиях эксплуатации количество химических веществ, выделяемых плитами, не должно превышать в окружающей среде допустимых концентраций, утвержденных органами санитарно-эпидемиологического надзора для атмосферного воздуха. Качество поверхности плит должно соответствовать нормам, указанным в табл. 4.

В зависимости от содержания формальдегида плиты изготовляют трех классов эмиссии, указанных в табл. 5.

В условном обозначении плит указывают: марку; сорт; вид поверхности (для плит с мелкоструктурной поверхностью); степень обработки поверхности (для шлифованных плит); гидрофобные свойства (для плит повышенной водостойкости), класс эмиссии формальдегида; длину, ширину и толщину в миллиметрах; обозначение настоящего стандарта.

Примеры условных обозначений плит марки П-А первого сорта с мелкоструктурной поверхностью шлифованных класса эмиссии Е1 размерами 3500x1750X15 мм: П-А, I, М. Ш, Е1, 3500X1750X15, ГОСТ 10632-89;

То же, плит марки П-Б второго сор¬та с обычной поверхностью, нешлифованных, класса эмиссии Е2, размерами 3500Х 1750 х 16 мм: П-Б, II, Е2, 3500x1750x16, ГОСТ 10632-89.

На кромку плиты наносят в виде четкого штампа темным красителем маркировку, содержащую: наименование и (или) товарный знак предприятия-изготовителя, мар¬ку, сорт, вид поверхности и класс эмиссии, дату изготовления и номер смены. Плиты, предназначенные для использования в районах Крайнего Севера и приравненных к ним районах, упаковывают по ГОСТ 15846. Плиты перевозят всеми видами транспорта в соответствии с Правилами перевозки грузов, действующими для данного вида транспорта, и техническими условиями погрузки и крепления грузов МПС с обязательным предохранением их от атмосферных осадков и механических повреждений.

Плиты хранят в закрытых помещениях в горизонтальном положении в штабелях высотой до 4,5 м, состоящих из стоп или пакетов, разделенных брусками-прокладками толщиной и шириной не менее 80 мм и длиной не менее ширины плиты, или поддонами

Технология производства ДСП включает следующие стадии:

1. Подготовка и распиловка круглого леса.

2. Высокоскоростное изготовление щепы.

3. Сортировка щепы.

4. Подача щепы в смеситель, например, барабанного типа.

5. Осмоление щепы карбамидо-феноло или меламиноформальдегидной смолой.

6. Введение в смеситель водного рас¬твора отвердителя для смолы и специальных добавок.

7. Формирование «ковра" из осмоленной стружки.

8. Термопрессование набранных ковров на многоэтажном прессе при температуре 165-175°С в течение 5-7 мин.

9. Охлаждение и выгрузка плит.

10. Упаковка готовых плит и складирование.

Соответствие ДСП требованиям эколо¬гической безопасности для материалов, применяемых в жилищном строительстве:

• Химическая безопасность: Ни одна из разновидностей ДСП. Изготавливаемых в России, не соответствует требованиям химической безопасности, прежде всего из-за постоянного в течение всего времени эксплуатации выделения в воздух помещений формальдегида. Даже при использовании ДСП класса Е1 превышение концентрации формальдегида в воздухе помещений будет многократным по сравнению с ПДКсс в России 0,003 мг/мЗ. Именно по этой причине Минздрав СССР в конце 80-х годов XX века официально запретил использование ДСП (а также фанеры) в жилищном строительстве.

• Физическая безопасность: Никаких претензий к ДСП с точки зре¬ния физической безопасности не имеется.

• Биологическая безопасность:

В сухих помещениях ДСП соответству¬ют критерию биологической безопасности. В помещениях с повышенной влаж¬ностью могут появляться грибковые образования,

• Пожарная безопасность: Подавляющая часть выпускаемых

в России ДСП относится по горючести к классу Г4. и без специальной противопожарной обработки не может быть ис¬пользована в жилищном строительстве.

Таким образом, по двум важнейшим критериям экологической безопасности — химической и пожарной, российские ДСП не могут быть использованы в жилищном строительстве. Для серьезной реабилитации всех разновидностей ДСП необходимо:

- вводить в состав ДСП детоксиканты, необратимо поглощающие формальдегид в течение всего срока эксплуатации со скоростью, превышающей скорость отщепления формальдегида от отвержденной карбамидоформальдегидной смолы;

- вводить в состав ДСП эффективные антипирены постоянного действия.

- при строительстве жилых помещений обрабатывать внутреннюю поверхность ДСП детоксицирующей и огнезащитной грунтовкой, снижающей как минимум в 10 раз уровень выделения в воздух формальдегида и полностью поглощающей фенол.

Обработанная ДСП переходит по горючести из класса Г4 в класс П.

Ориентированные стружечные плиты ОСП (OSB-плиты)

Плиты ОSB существенно отличаются от плит ДСП, прежде всего размером и порядком укладки стружки (щепы) в стружечном ковре перед прессованием. Диапазоны размеров стружки (щепы) для ОЗВ составляют: длина 75-150 мм, ширина 10-25 мм, толщина 0,50-0,75 мм.

Осмоленная щепа с указанными параметрами при помощи специальных шнековых укладчиков раскладывается так, что в верхнем слое щепа располагается вдоль длины плиты, в среднем слое — поперек и в нижнем слое снова вдоль длины плиты. Набранный таким образом ковер подвергается горячему прессова¬нию при температурах 165-175°С в мно¬гоэтажных прессах. Принцип укладки щепы в плитах ОЗВ полностью аналогичен принципу укладки фанеры, однако производительность процесса значительно выше в технологии, а также значительно больший выбор исходного древесно¬го сырья.

Прочность при изгибе плит OSB со средней плотностью 685 кг/куб.м. составляет около 45 МПа (прочность фанеры аналогичной плотности составляет в среднем 57 МПа).

Начало производства плит относится к 1978 году (США), а к 2000 году в США производство плит OSB по объему сравнялось с производством фанеры. В последние годы процесс производства плит OSB значительно усовершенствовали, и производительность труда еще больше увеличилась за счет замены периодического процесса горячего прессования на непрерывный процесс с использованием ленточных процессов.

Современная технология производства плит OSB. В качестве основно¬го сырья для изготовления плит OSB используется круглый лес сосны. Окорка круглого леса осуществляется вне производственных цехов при помощи окорочного барабана, в котором можно обрабатывать стволы длиной до 2,5 м. Окоренные стволы направляются в цех на стружечные станки с ножевыми кольцами.

Стружка для наружного слоя изготавливается длиной 100 мм, толщиной 0,6 мм и шириной 20 мм. И для внутреннего слоя — шириной 15 мм. По ленточному транспортеру длиной 250 м стружка направляется к бункеру сырой стружки для промежуточного хранения. Барабанная сушилка нагревается прямым нагревом при помощи горячего воздуха, который вырабатывается на газомасляной горелке. Испарительная мощность сушилки составляет 28 т/час. Два параллельных сита НотЬак барабанного типа отделяют полезное сырье от мелких фракций. На выходе из сепаратора более широкая стружка для наружного слоя отделяется от более узкой стружки для внутреннего слоя при помощи простого двухходового распределителя. Затем в одном смесителе для внутреннего слоя и двух смесителях для наружного слоя происходит нанесение клея.

При изготовлении плит OSB-2 процентное содержание клея составляет 11% {относительно абсолютно сухого веса стружки) для стружки наружного слоя и 2% для стружки внутреннего слоя. Причем для наружного слоя используется клеевая смесь на основе карбамидной или меламиновой смолы, а для стружки внутреннего слоя - фенол-дифенил-метан-диизоцианатный клей РМ01. Для соблюдения требований норм для плит OSB-3 для стружки наружного слоя используется смесительный конденсат МУРР (13-14%), а для внутреннего слоя — клей (4%).

Фор¬мирующая станция имеет две насыпные головки с дисковыми вальцами для на-ружного слоя и одну насыпную голов¬ку с камерными вальцами для внутреннего слоя. Максимальная ширина насыпки составляет 2.93 м. Прибор-металлоискатель соединен с управляющей заслонкой ошибочной насыпки. Первый в Европе пресс непрерывного действия фирмы «Диффенбахер». для производства плит OSB, имеет длину 34 м с возможностью удлинения на 10 м, Ширина стальной ленты - З м, толщина - 3 мм. Стальные ленты нагреваются котлом мощностью 8 МВт при помощи термомасла до тем-пературы 220°С. В передней зоне уплотнения давление прессования достигает 5 Н/мм1. Расчетное время отвердения составляет 9 секунд на каждый миллиметр толщины плиты. Плиты изготавливаются толщиной от 6 до 40 мм. Пыль и отработанный пар после пресса удаляются вентилятором влажным способом. Участок транспортировки «сырых» плит начинается на установке раскроя на базовый размер плиты (от 3 м до 6,3 м). После прохождения устройства распознавания расслоений плиты направляются на два веерных охладителя, установленных последовательно друг за другом, После охлаждения плиты укладываются в штабели. Поперечные транспортеры направляют плиты на участок разборки штабелей. Затем 5-пильными агрегатами осуществляется продольный и попереч¬ный раскрой плит на 4 плиты необходи¬мой длины и ширины.

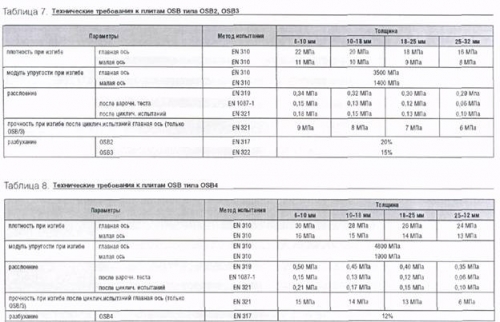

За последние три года в рекламно-технических публикациях, посвященных плитам OSB, участилось упоминание так называемых водостойких OSB. к которым относятся OSBЗ и OSB4. обладающих большей прочностью и водостойкостью по сравнению с плитами OSB OSB1 и OSB2. Авторы многих публикаций наибольшее внимание уделяют OSBЗ, которые сочетают высокую прочность, водостойкость (% разбухания в воде за 24 часа) и приемлемую цену. Некоторые авторы прогнозируют бурное развитие производства OSBЗ.

Критический анализ этих публика¬ций показывает следующее:

- Не понятно, для чего OSB высокая водостойкость? Ведь плиты OSB не пред¬назначены для изготовления лодок, яхт, причалов и т.п. Более того, при использо¬вании в строительстве плиты OSB не под¬вергаются прямому воздействию погод¬ных факторов и всегда закрываются тем или иным финишным материалом, ко¬торый и должен обладать очень высо¬кой водостойкостью. Что же касается ис¬пользования OSB в производстве мебели, то мебель эксплуатируется не в водной, а в воздушной среде. Из публикаций, посвященных плитам OSB3 и OSB4, выяснилось, что повышен¬ные прочность и влагостойкость дости¬гаются за счет химико-технологическо¬го приема 60-летней давности, а именно путем замены. В связующем части карбамидформальдегидной смолы на фенолформальдегидную и мел амин форм альде¬гидную, а также за счет использования смол смешанного состава, например фе¬нол-меламин-карбамид-формапьдегидную смолу. В результате этого к выделениям формальдегида из плит OSB OSB1 и OSB2 добавляются выделения фенола — высоко¬токсичного вещества, для которого в России установлена величина ПДК, равная 0,003 мг/м3.

- Важно также отметить, что «водо¬стойкая» и токсичная плита OSBЗ имеет разбухание по толщине после выдержки в воде 24 часа 20%, а нетоксичная ЦСП марки ЦСП1 имеет разбухание по тол¬щине после выдержки в воде 24 часа 2% и при этом не называется «водостойкой».

С точки зрения экологической безопас¬ности основная масса плит OSB не про¬ходит в России как материал для жилищ¬ного строительства по тем же причинам, что и плиты ДСП, а именно, плиты OSB не соответствуют критериям химической безопасности и критериям пожарной безопасности. Несоответствие критерию химической безопасности плит OSB отражено в ни¬жеприводимых официальных заключени¬ях различных контрольных органов Рос¬сийской Федерации.

Из приведенных документов видно, на¬пример, что при 20°С образец ОСП (OSB) создает в воздухе испытательной каме¬ры в условиях, моделирующих эксплуа¬тационные, концентрацию формаль¬дегида 0.087 мг/м3, что в 29 раз выше ПДК. (0,003 мг/м3), при 40°С концентра¬ция формальдегида в воздухе достига¬ет 0,230 мг/м3. что в 76,6 раз выше ПДК^,.. Здесь уместно рассеять широко распро¬страненное, но не на чем не основанное убеждение, что покрытие древесно-плитных материалов, выделяющих формаль¬дегид, метанол, фенол, приводит к сни¬жению уровней выделений вредных веществ. На самом деле это не так. Де¬ло в том, что интенсивность выделений вредных веществ из плитных материа¬лов определяется величиной диффузион¬ной проницаемости поверхностного слоя материалов Р, а значение Р для поверх¬ностных слоев плитных материалов и от¬делочных материалов отличается очень мало. Здесь уместно напомнить, что даже такой труднопроницаемый материал, как железобетон, пропустил через свою тол¬щу и формальдегид и фенол, что вызва¬ло массовое отравление жильцов в так называемых «фенольных» домах в Моск¬ве, в которых полые железобетонные па¬нели были утеплены минераловатными плитами с фенолформальдегидным свя¬зующим.

По горючести плиты OSB относятся к категории Г4, то есть полностью сго¬раемые. В связи с этим понятно, по¬чему в многочисленных рекламных и рекламно-технических проспектах и статьях ничего не говорится о горючести OSB, в то время как показатели пожар¬ной опасности материалов и конструкций являются важнейшими характеристиками экологической безопасности домов.

Таким образом, выпускаемые в настоя¬щее время плиты OSB неприемлемы для строительства по критериям химической и пожарной опасности. В связи с этим уместно отметить, что некоторые фирмы, рассчитывающие продавать плиты OSB на российском рынке. И знающие о жестком ПДК для формальдегида в России, пошли на сле¬дующее ухищрение. Они стали использо¬вать в качестве связующего жидкие смо¬лы — продукт конденсации Бисфенолов с дифенилметан-диизоцианатом (фенол-дифенип-метан-диизоцианатный клей РМ01) — и в проспектах пишут, что «на¬ши плиты OSB не содержат формальде¬гида» При этом не упоминается, что фенол-диизиционатные связующие после отвер¬ждения выделяют фенол и органический растворитель, а при горении — набор высокотоксичных веществ, включая синиль¬ную кислоту. Приведенные факты показывают, что до настоящего времени ни одна из фирм, производящих ДПМ с синтетическими связующими, не ведет серьезных работ по радикальному снижению токсичности и горючести своей продукции.

Плиты МДФ (мелкодисперсные фракции)

Основным исходным компонентом для производства плит МДФ служит древес¬ное волокно, получаемое путем размола на мельницах-дефибраторах распаренной технологической щепы (ГОСТ 15815-83.9). На первой стадии процесса получают гру¬бое древесное волокно, которое подвер¬гают затем повторному размолу с получе¬нием тонкого древесного волокна. Готовое древесное волокно подается затем при помощи сжатого воздуха в пневмопровод, где происходит опыление его сначала па¬рафиновой эмульсией, а затем водным раствором карбамидформальдегидной смолы и в заключение водным раствором кислотного отвердителя, например, 20% раствором хлористого аммония.

Распыление всех упомянутых компо¬нентов происходит в противоток древес¬ному волокну. Обработанное древесное волокно поступает затем в накопитель¬ный бункер, откуда поступает на формо¬вочную линию, где происходит форми¬рование первичного «ковра», который. Затем поджимается по ходу линии вал¬ками до нужной толщины, а на горячих лен точно-валковых прессах происходит окончательное уплотнение массы. И отверждение связующего.

Охлажденная плита режется затем на нужные размеры.

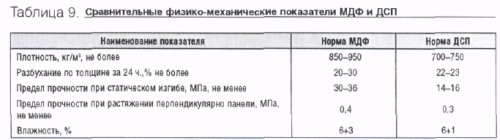

Ниже в таблице приводятся сравни¬тельные физико-механические характе¬ристики плит МДФ и ДСП. Плиты МДФ являются главным конку¬рентом ДСП, по сравнению с которыми обладают рядом преимуществ:

• меньшее разбухание в воде:

•лучшие показатели прочности:

•больший выход готовой продукции по отношению к исходному сырью;

•производство плит МДФ различных размеров и плотности, что позволяет по¬лучать плиты с заранее заданными свой¬ствами;

• однородность и ровное распределе¬ние волокон по всей толщине, в отличие от других древесных плит, дают возмож¬ность проводить машинную обработку на лицевой поверхности и на краях без повреждения плиты;

• гладкая, плотная поверхность МДФ без сучков облегчает процесс отделки, например ламинирование или непосред¬ственное нанесение рисунка.

Первоначально плиты МДФ использо¬вались в качестве элементов мебели, од¬нако со временем произошло расшире¬ние областей применения МДФ. и прежде всего они нашли применение в изготов¬лении стеновых панелей, подоконников, основы для изготовления ламинирован¬ной половой доски (для этого используют одну из разновидностей МДФ - МДФ по¬вышенной плотности), дверей внутри по¬мещений, оконных рам. Вышеописанные достоинства плит МДФ действительно имеют место, одна¬ко, принимая во внимание их широкое распространение в строительстве, необ¬ходимо учитывать и недостатки с точки зрения экологической безопасности.

Концентрация формальдегида в поме¬щениях, отделанных стеновыми панелями или половой доской на основе ламиниро¬ванных плит МДФ. создают в воздухе по¬мещения концентрации формальдегида в десятки раз превышающие ПДК. При этом уместно упомянуть об одном широко распространенном заблуждении, что, яко¬бы, ламинирование древесно-плитных ма¬териалов декоративной бумагой или бу¬мажно-слоистым пластиком существенно снижает уровень выделения формальдеги¬да. Все обстоит, как раз наоборот и де¬коративная бумага и бумажно-слоистые пластики пропитаны меламино-формальдегидными смолами, которые после отвер¬ждения сами выделяют формальдегид, до¬бавляя его к выделениям из плиты-основы. С точки зрения пожарной безопасности плиты МДФ относятся к категории го¬рючести Г4 и с этой точки зрения не соответствуют требованиям экологической безопасности к материалам жилищного строительства.

Древесно-волокнистые плиты высокой плотно¬сти (твердые) (ДВП-Т, ДВП НТ) ГОСТ 4598-86

Основным сырьем для производства ДВП-Т является древесное волокно, получаемое размолом пропаренной техно¬логической щепы в одну или две стадии на дисковых мельницах. Наиболее рас¬пространенным является дефибраторный способ размола, в котором процес¬сы пропаривания и размола происходят в одном агрегате. В качестве связующего для получения ДВП-Т используют в ос¬новном фенолформальдегидные смолы в количестве от 0,6 до 4% массовых час¬тей от веса абсолютно сухого волокна.

Для гидрофобизации волокна приме¬няют парафиновые эмульсии (1% от веса сухого волокна). В качестве альтернатив¬ного абсолютно нетоксичного связующе¬го используют альбумин (животный бе¬лок, получаемый из крови животных). Однако в настоящее время ДВП-Т с аль¬буминовым связующим не производятся. В качестве осадителей парафина и свя¬зующего на волокнах используют серно¬кислый алюминий или серную кислоту.

В мировой практике существуют два основных способа производства ДВП-Т мокрый и сухой. Принципиально они от¬личаются тем, что по мокрому способу нанесение всех необходимых компонен¬тов на древесное волокно осуществляет¬ся в водной среде, а по сухому способу в воздушной среде методом пневмораспыления. Недостатком мокрого способа является необходимость использования большого количества воды и значитель-ные затраты на очистку сточных вод, осо¬бенно от остаточного фенола. В связи с этим мокрый способ производства ДВП-Т за рубежом практически не используется,производство по сухому способу имеет свои проблемы.

Производство ДВП-Т по мокрому спо¬собу в основном осталось в России. Пли¬ты ДВП-Т по мокрому способу имеют раз¬ные поверхности: одна глянцевая, другая шершавая, а у ДВП-Т по сухому способу обе стороны гладкие. После процесса го¬рячего прессования ДВП-Т проходят тер¬мообработку в камерах в потоке горячего воздуха в течение 3-6 часов для улучше¬ния физико-механических показателей и водостойкости.

С точки зрения химической опасности плиты ДВП-Т более благополучны, чем рассматриваемые ранее плитные мате¬риалы. Это вызвано, прежде всего, тем, что при изготовлении ДВП-Т содержа¬ние связующего фенол формальдегидной смолы по сухому волокну составля¬ет всего лишь 2,5-3,0% при содержании в ней собственно фенол форм альдегид¬ного олигомера 30%, в то время как со¬держание смол в ранее рассмотренных материалах ДСП. ОЗВ, МДФ состав¬ляет 11-14% массовых частей по сухо¬му веществу. В связи с этим уровень вы¬деления из плит ДВП-Т формальдегида и фенола значительно ниже. Однако при санитарно-химической оценке ДВП-Т при 40°С в камере концентрации формальде¬гида и фенола все же превышают ПДК^ (0,003 мг/м3 для фенола и формальдеги¬да). Помимо этого, у предприятий, про¬изводящих ДВП-Т по мокрому способу, большие проблемы с загрязнением сточ¬ных вод фенолом. В связи с этим по-прежнему очень актуальным остается вопрос о применении связующих, не со¬держащих ни фенола, ни формальдегида, ни каких-либо других вредных веществ, способных «высаживаться» на древесном волокне при изменении рН водной среды.

В настоящее время такие связующие разработаны, однако предприятия по производству ДВП-Т не проявляют ника¬кого интереса к внедрению таких разра¬боток. Что касается пожарной опасности, то плиты ДВП-Т относятся к категории Г4, то есть полностью сгораемым материа¬лам. Однако по легкости и технологично¬сти применения в строительстве ДВП-Т является очень привлекательным мате¬риалом. Исходя из этого, мы рекомендуем обработку ДВП-Т в построечных условиях составом, который полностью поглощает и фенол, и формальдегид в течение всего срока эксплуатации и снижает горючесть ДВП-Т до категории Г2, то есть плита при¬обретает полное соответствие требовани¬ям экологической безопасности.

ДВП мягкая теплоизоляционная (ДВП-М)

ДВП-М производится в виде плитного те¬плоизоляционного материала с толщиной 12-20 мм. Технологическая стадия по¬лучения древесного волокна полностью идентична вышеописанной для ДВП-Т. Далее мокрая древесная масса форми¬руется на сетке отливочной машины, где удаляется избыток воды, и ковер уплотня¬ется. Ковер разрезают на плиты нужного формата и помещают в камеры конвекци¬онной сушки при температуре 160-180°С.

В этих условиях в образованных межво¬локонных связях участвуют все компонен¬ты углевод-лигнинного комплекса, древе¬сина подвергается частичному гидролизу с последующим превращением продук¬тов гидролиза в клеящие вещества. Проч¬ность плит ДРП-М складывается из проч¬ности древесныx волокон и прочности межволоконных связей. При этом проч¬ность древесных волокон (80-100 МПа) обеспечивается макромолекулами цел¬люлозы, а лигнин и гемицеллюлоза об¬разуют клеящие вещества и обеспечива¬ют межволоконную связь. Образующихся при высокотемпературной сушке связей достаточно для складирования, транспор¬тировки и применения ДВП-М в строи-тельстве, то есть ДВП-М является высоко¬технологичным материалом.

Малая плотность и высокая теплоизо¬лирующая способность делают ДВП-М очень перспективным исходным материа¬лом для широкого применения в строи¬тельстве, тем более что ДВП-М не выде¬ляет никаких вредных летучих веществ и является абсолютно химически чистым продуктом. Однако для массового приме¬нения в строительстве ДВП-М в нынеш¬нем виде не подходит по двум критериям экологической безопасности: пожарная безопасность (ДВП-М горит как порох) и биологической безопасности - ДВП-М сильно впитывают пары воды из воздуха, и во влажном теплом материале образу¬ется идеальная. Среда для грибковых ко¬лоний и насекомых, что совершенно не¬допустимо для строительного материала массового применения.

Подводя итоги рассмотрения эколого-технических характеристик древесно-плитных материалов с карбамид-формальдегидными связующими, необходимо отметить, что ни один из этих материа¬лов, не соответствует двум важнейшим. Критериям экологической безопасности:

1. - химической безопасности;

2.- по¬жарной безопасности. В связи с этим применение таких материалов в жилищ¬ном строительстве недопустимо до тех пор, пока изготовители фанеры, ДСП, (OSB), МДФ, ДВП-Т. ДВП-М не ре¬шат задачи -

а. Ликвидировать выделения формаль¬дегида и фенола из этих материалов.

б. Обеспечить для своих материалов класс горючести не хуже Г2.

На сегодняшнем уровне развития нау¬ки и технологии выполнение таких за¬дач в России вполне реально, но требует завершения и внедрения соответствую¬щих разработок и серьезных финансо¬вых вложений.

Древесно-плитные материалы с минеральными связующими (Фиброцементные плиты - ГОСТ 19222-84)

Основой фибролита является тонкая и длинная древесная стружка, длиной 250-500 мм, шириной 4 мм. В качест¬ве связующего используют цемент или магнезиальные вяжущие. В настоящее время фибролит изготавливается мето¬дом ленточного прессования при давлении порядка 0,5 МПа. Наиболее ти¬пичные размеры фибролитовых плит: длина - 2400 и 3000 мм; ширина - 600-1200 мм; толщина - от 30 до 150 мм.

По плотности фибролитовые плиты подразделяются на следующие марки:

• Ф-300 — теплоизоляционный фибролит;

• Ф-400 и Ф-500 — теплоизоляционно-конструктивный фибролит.

Водопоглощение фибролита 35-45%. При влажности 35% и более он может поражаться домо¬вым грибком. Прочность магнезиального фибролита несколько выше, чем цемент-ного, однако магнезиальный фибролит сильнее впитывает влагу и менее водо¬стоек, чем цементный фибролит.

Применяют теплоизоляционный труд¬ногорючий фибролит для тепловой изо¬ляции зданий 2, 3 и 4 классов, в кровле, перекрытиях, стенах. Он должен быть за¬щищен от увлажнения. В зданиях с влаж¬ным режимом его не используют. Тепло¬изоляционно-конструктивный фибролит применяют для устройства стен одно¬этажных бескаркасных домов, для пере¬городок, накатов перекрытий.

Теплоизоляционный фибролит применя¬ют для утепления стен и покрытий, конст-рукционный - для перегородок, каркас¬ных стен и перекрытий в сухих условиях.

Для производства магнезиального фиб¬ролита используется такая же стружка, как и для цементного, но в качестве мине¬рального связующего используют так на¬зываемый магнезиальный цемент, то есть комбинацию хлористого магния. И жженой магнезии (МдО) (ТУ 5768-049-01227131-2004 - Плитный материал из древесной стружки и магнезиального связующего) Область применения фиб¬ролитовых плит: покрытие кровли, наруж¬ные и внешние стены, перегородки, теп¬лоизоляция (Ф-300), черновые полы.

Недостатки фибролита:

- отсутствие в ассортименте тонких плит, что обусловлено самой природой материала (минимальная толщина 25 мм);

- высокое водопоглощение;

- грубая поверхность, требующая серьезных штукатурных работ:

- недостаточная грибостойкость цементно-фибролитовых плит:

- малая прочность при изгибе.

Достоинства фибролита:

- полное отсутствие выделений, ка¬ких-либо вредных веществ;

- полная пожарная безопасность — класс горючести Г1 для цементного фиб¬ролита и НГ (негорючий) для магнезиаль¬ного фибролита

Таким образом, фибролит относится к полностью экологически безопасным материалам и может быть широко ис¬пользован при строительстве экологиче¬ски безопасных домов XXI века.

Стружечно-цементные плиты (СЦП}

Основным сырьем для изготовления СЦП является деловая древесина хвой¬ных и лиственных пород, из которых из¬готавливают щепу длиной 50-70 мм, ко¬торая в объеме плиты составляет около 90% по объему. В качестве связующего используют цемент и натриевое жидкое стекло.

Для изготовления 1 мэ СЦП требуется: 330 кг древесной щепы, 210 кг цемента, 6 кг жидкого стекла, 200 л воды, 60 дере¬вянных реек размером 1950x25x9 мм.

Для изготовления щепы использу¬ют рубильную машину с транспортером, пневматический транспорт, молотковую мельницу, ленточные транспортеры, ба-рабанную сортировку.

Для приготовления связующего ис¬пользуют бункеры, шнековые транс¬портеры и дозаторы емкости с жид¬ким стеклом и насосы для смешения его с водой. Плиты получают методом холодного прессования с последую¬щим созреванием в специальных по¬мещениях. Наиболее употребляемые размеры СЦП: 2000x500x25(35) мм и 2000X1000X25(35) мм.

СЦП успешно применяется в малоэтаж¬ном домостроении для монтажа кровель, наружных и внутренних стен, черновых полов, плит перекрытий.

С экологической точки зрения плиты СЦП являются безупречным материалом: не выделяют никаких вредных веществ, пожаробезопасны - П, Д1. В1. Некото¬рые технические недостатки этих плит: невозможность получения тонких плит (минимальная толщина 25 мм), повышен¬ное водопоглощение, малая прочность на изгиб не мешают широкому внедрению плит СЦП в экологически чистых домах.

Цементно-стружечные плиты — ЦСП (ГОСТ 26816-86)

Способ производства ЦСП был разрабо¬тан в США в 30-х годах XX века. Исходным материалом для получения ЦСП являются: стружка мелкой и средней фракции, водные растворы минерализую¬щих добавок (хлористый кальций, сер¬нокислый алюминий, хлористый алюми¬ний и др.) После обработки в смесителе минерализующими добавками, к стружке добавляется цемент и вода. В процессе производства стружечно-цементный ко-вер формируется из трех слоев: наруж¬ный слой из мелкой, внутренний - из бо¬лее крупной стружки. Набранный ковер подвергается затем прессованию.

Плиты ЦСП — древесно-плитный ма¬териал, полностью безупречный с точки зрения экологической безопасности:

1. Химическая безопасность: плиты ЦСП не выделяют в воздух никаких вред¬ных летучих веществ.

2. Физическая безопасность: плиты ЦСП не электризуются, не экранируют естественные электромагнитные поля, от¬носятся к теплым материалам.

3. Биологическая безопасность: плиты ЦСП не подвергаются воздействию гриб¬ков, жуков-древоточцев, домашних гры¬зунов. Характеризуя ЦСП как биостойкий материал, важно отметить, что эта биостой¬кость достигается не за счет введения в со¬став ЦСП каких-то специальных антисепти¬ков и не за счет поверхностной обработки антисептиком. Антисептик образуется в массе самой ЦСП в процессе превраще¬ния цемента в бетон, так как побочным продуктом этого процесса является гидроксид кальция, создающий сильнощелочную среду, препятствующую развитию плес¬невых грибков. Таким образом, в случае с ЦСП требование к введению в массу мате¬риала нетоксичного антисептика выполня¬ется автоматически, как прямое следствие технологического процесса.

4. Пожарная безопасность: по пожар¬ной классификации плиты ЦСП имеют следующие показатели: П. Д1. В1. Таким образом, в экологически безо¬пасном и экономичном доме XXI века пли¬ты ЦСП разной толщины должны иметь самое широкое применение для: монтажа кровельного основания, монтажа наруж¬ных стен, монтажа чернового пола, меж-комнатных перегородок и т.д.

По результатам подробного рассмотре¬ния эколого-технических характеристик важно отметить следующее: среди всех реально выпускаемых древесно-плитных материалов, по эколого-техническим по¬казателям ЦСП, безусловно, является ли¬дером. Однако, на наш взгляд, это не яв¬ляется основанием для прекращения работ по их совершенствованию, в част¬ности, в области снижения водопоглощения и изменения линейных размеров во влажной атмосфере. В этом направлении целесообразны работы по модернизации и расширению ассортимента составов, используемых при минерализации ще¬пы. Очень серьезные результаты может принести также замена части цемента на нано-измельченный активированный це¬мент, а также использование добавок, резко повышающих прочность цементно-древесных материалов.

По данным ОАО «Гипролеспром», в на¬стоящее время на рынке строительных материалов России наиболее стабильны¬ми по качеству и приемлемыми по цене являются ЦСП компании ЗАО «ТАМАК".

В заключительной части настоящей публикации целесообразно рассмот¬реть эколого-технические характеристи¬ки некоторых неорганических плитных материалов, по поводу которых доволь¬но часто возникают споры, а в рекламно-технических публикациях содержится много противоречивых данных.

Неорганические плитные материалы

Листы асбоцементные плоские (ГОСТ 118124-95)

В настоящее время асбоцементные плоские листы из обычного и цветного цементов с асбестом, гладкие и тисненые, используются в основном для ремонтно-строительных работ. Листы изготавливаются длиной от 1200 до 3600 мм, шириной от 1200 до 1500 мм и толщиной 6, 8, 10 мм. В табл. 17 приводятся технические характеристики листов асбоцементных плоских (ЛАП).

С точки зрения химической безопасности оценки ЛАП серьезно различаются в России и в Западной Европе. В Западной Европе ЛАП были запрещены к при¬менению в строительстве еще 80-х годах XX века, и здания, в которых было боль¬шое количество ЛАП, были разрушены, например, в Восточной Германии. Причи¬ны резко негативного отношения к ЛАП обуславливались утверждением, что ЛАП при эксплуатации выделяют тонкие во¬локна асбеста, которые через воздух по¬падают в легкие человека и провоцируют развитие рака легких. Российские токси¬кологи и гигиенисты с этим мнением не согласны, и в России нет запрета на при¬менение ЛАП. Мнение автора настоящей статьи по этому вопросу следующее: ЛАП становятся полностью химически безо¬пасными, если обе поверхности обрабо¬таны нетоксичным, трудногорючим покры-тием, полностью исключающим попадание в воздух волокон асбеста в течение все¬го срока эксплуатации, С точки зрения го¬рючести ЛАП относится к негорючим ма¬териалам, физически безопасен, стоек к любым видам биологического воздейст¬вия. К недостаткам материала относится хрупкость, трудная обрабатываемость, от¬сутствие теплоизолирующих свойств. За¬метное увеличение объемов производства ЛАП в России не ожидается.

Стекломагнезитовый лист (магнезитовая плита)

В последние годы на рынке плитных материалов наблюдается активное продви¬жение нового плитного материала, который в разных источниках называется или «магнезитовая плита», или «стекломагнезитовый лист (СМЛ)». В настоящей статье будет использовано назва¬ние - стекломагнезитовый лист» (СМЛ). В противоположность плитным материа-лам, рассмотренным раннее. СМЛ пред¬ставляет собой многослойный материал и состоит из следующих слоев: лицевой поверхностный слой, армирующая стеклосетка, слой магнезиального связующе¬го с наполнителем, второй слой армирую¬щей стеклосетки, покрытие внутренней стороны СМЛ. Средний магнезитовый слой содержит легкий наполнитель, сни¬жающий плотность СМЛ и улучшающий теплоизоляционные свойства.

Согласно рекламным материалам, из¬готовители и продавцы СМЛ рекоменду¬ют следующие области применения для этого материала: внутренние стены и пе¬регородки, чердачные и мансардные по¬мещения, внешние стены, фасады, све¬сы кровли, подвесные потолки, щиты, опалубки, откосы окон, дверные мебель¬ные полотна, стены во влажных поме¬щениях. С точки зрения экологической безопасности в рекламно-технических публикациях СМЛ характеризуются как полностью экологически безопасный ма¬териал. По пожарной безопасности СМЛ относятся к негорючим материалам. Осо¬бенности химического состава СМЛ обеспечивают его биологическую безо¬пасность. С точки зрения физической безопасности СМЛ также характеризу¬ется положительно: коэффициент тепло¬проводности А составляет 0,316 Вт/м-°С, шумопоглощающие свойства - шумопоглощение до 29 дБ при толщине 6 мм, морозостойкость не менее 50 цик¬лов. Однако с химической безопасно¬стью СМЛ отнюдь не все ясно. Во всех информационных источниках утвержда¬ется, что СМЛ абсолютно экологически чистый материал и не содержит асбе¬ста и формальдегида. Причем тут асбест и формальдегид - непонятно, а вопрос о химической безопасности СМЛ возни¬кает совершенно по другой причине. Де¬ло в том, что основой СМЛ является маг¬незиальный цемент, который получают смешением магнезиального вяжущего МдО и затворителя - хлористого маг¬ния. В полностью отвержденном магне¬зите специальным анализом установле¬но присутствие следующих соединений: МдС13-[ЗМд(ОН)2]-7НгОи Мд{ОН)„-МдС1_-ЗМд(ОН)г-7Н;0.

Таким образом, готовые СМЛ содер¬жат в своем составе значительную долю хлористого магния, который относится к категории солей слабых оснований и сильных кислот, а, следовательно, во влажной среде подвержен гидролизу с выделением хлористого водорода. Какая доля НС вновь связывается с гидроксидом магния, а какая выделяется в воздух — неизвестно, и этот вопрос требует специального изучения. Говоря об эксплуатационных характеристиках СМЛ, необходимо отметить еще одно противоречие — в большинстве материалов подчеркивается высокая влагостойкость СМЛ, и в то же время в работах специалистов. По магнезиальным вяжущим отмечается буквально следующее: хлорид магия высокогигроскопи¬чен, поэтому изделия. Из каустического магнезита, затворенные хлоридом маг¬ния, весьма гигроскопичны». Тем не менее, учитывая технические характери¬стики и технологичность в применении, можно предположить, что объемы производства и продаж СМЛ на рынке плитных материалов будут заметно расти в ближайшие годы.

C анализом российского рынка древесных плит в России можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков

«Рынок OSB плит в России». «Рынок МДФ плит в России»

«Рынок клееной фанеры в России»