СИСТЕМА ГАЗОВОГО АНАЛИЗА LOMAS для цементных производств

Системы газового анализа, LOMAS® от компании Vatron позволяют оптимировать технологический процесс, экономить топливо, повышать производительность и качество, а также сокращить расходы на текущий ремонт.

Процесс производства цемента очень сложен и отличается присутствием горячих, агрессивных и сильно запыленных газов. Но анализ состава именно этих газов может дать производителю ценную информацию для управления процессом и его оптимизации. Система газового анализа LOMAS® работает в условиях процесса производства клинкера; это единственная система, которая гарантирует непрерывный анализ сильно запыленных (до 2000 г/норм. м3) и очень горячих (1800° C) газов в цементной промышленности (рис. 2). На основании данных газового анализа можно своевременно изменять и оптимизировать настройки процесса через систему управления.

Для осуществления функционального и достоверного газового анализа в экстремальных условиях цементного производства нужно было разработать систему непрерывного отбора газа, способную полностью отделять выделяющиеся в процессе горения хлориды и кислоты, чтобы на участок анализа поступал чистый газ. Благодаря постоянному развитию и многолетнему опыту может быть произведена система отбора и анализа газа, которая стопроцентно отвечает этим высоким требованиям. «Наше оборудование помогает экономить энергию и, кроме того, благодаря высочайшей работоспособности, автоматизировать и одновременно оптимировать технологический процесс», – объясняет изобретатель и разработчик системы LOMAS® Курт Хельцл.

1 LOMAS - газоотборный зонд

2 LOMAS в работе

Дополнительная сложность заключается в том, что отобранная для анализа газовая смесь кроме очистки должна пройти еще охлаждение и предварительную обработку. Однако если переохладить газ, то мгновенно выделится конденсат. Причем образующиеся хлоридные соединения имеют точку росы значительно выше водной или кислотной. Решение этой проблемы Хельцл и его команда нашли в раздельном охлаждении и конденсации хлоридо- и кислотосодержащих газов. Хлориды целенаправленно удаляются еще на участке отбора пробы, а кислотосодержащий газ проходит процесс конденсации на участке предварительной обработки пробы. Этот метод отлично зарекомендовал себя. При таких условиях возможно охлаждение газа с начальной температурой до 1800° C, а техническое обслуживание требуется только один раз в год.

Если описанный процесс не регулировать, это рано или поздно приведет к закупорке участков отбора и предварительной обработки газовой пробы из-за смешивания пыли и конденсата, что может стать причиной остановки газового анализа. Измеряются концентрации всех важных для процесса производства клинкера газов, например, CO, CO2, NOx, O2 и SO2. В общей сложности LOMAS® распознает и определяет содержание 64 газов. Газоотборные зонды так же, как и фильтры, очищаются полностью автоматически.

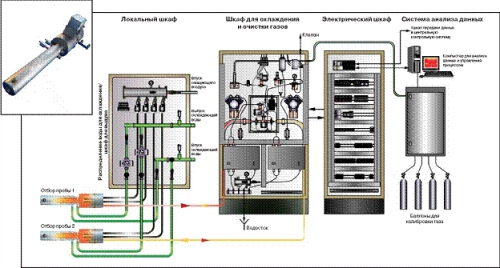

Система газового анализа состоит из нескольких участков, а именно: из газоотборного зонда, охлаждаемого и одновременно подогреваемого, с устройством вывода из рабочей зоны. Далее в состав системы входит локальный шкаф, содержащий компоненты для охлаждения и очистки. Аппаратура для предварительной обработки и анализа, а также электрический шкаф с контроллером установлены в контейнере и связаны посредством системы BUS для передачи данных на пульт управления.

Если управление технологическим процессом предъявляет особые требования к газовому анализу, то возможно дублированное исполнение (рис. 3): значительное преимущество заключается в том, что в то время как через один газоотборный зонд осуществляется отбор пробы, через второй непрерывно выдувается избыточный газ с первого зонда, одновременно очищая его. После определенного времени, согласованного с технологическим процессом, зонды переключаются, и потоки газа движутся в противоположных направлениях. Эта модификация системы позволяет получать актуальные данные о составе отходящих газов в любой момент времени.

Внедрение системы LOMAS® на различных проблемных участках производства клинкера оказывает существенную поддержку в управлении технологическим процессом. Помимо прочего, система применяется для защиты электрофильтров. Эти фильтры отделяют частицы пыли из дымовых газов электростатическим притяжением и входят в состав стандартного оборудования цементного завода. Из-за высокой напряженности поля есть опасность пробоя в электрофильтрах (электростатического разряда), поэтому важно своевременное отключение фильтров, когда входящие дымовые газы имеют взрывоопасный химический состав, т. е. слишком высокое содержание оксида углерода СО. LOMAS® измеряет концентрацию CO в дымовых газах в электрофильтрах или в непосредственной близости перед ними, обеспечивая возможность быстрого реагирования.

Использование LOMAS® в кальцинаторе или циклонах служит совершенствованию и оптимизации процесса, а также снижению затрат благодаря экономии топлива. Если содержание кислорода в процессе слишком высоко, это означает, что подводится избыточное количество воздуха. В подводимом воздухе велико содержание азота, который остужает печь, следовательно, требуется большее количество топлива, чтобы компенсировать это снижение температуры. Однако если точно известны содержание NOx и кислорода в кальцинаторе или циклоне, и поддерживается стабильное количество этих газов, то в результате оптимального процесса горения и постоянной температуры достигается экономия топлива.

3 Система газового анализа LOMAS

Установка системы газового анализа LOMAS® на входе в печь обеспечивает экономию благодаря возможности уменьшить содержание кислорода О2 в процессе горения. Операторы на пульте управления, руководствуясь данными анализа, оптимизируют протекание процесса во вращающейся печи, при этом экономя топливо и повышая качество продукции. Путем снижения содержания кислорода О2 в процессе горения с 3,5% до 1,5% достигается экономия в среднем 5 ккал/кг клинкера. Для цементного завода, производящего 1 млн т клинкера в год, такое сокращение потребления энергии означает экономию приблизительно 81 300 евро. Зная содержанием NOx в печи, процесс можно оптимизировать дальше, т. к. чем ниже содержание кислорода в печи, тем эффективнее процесс. Производительность повышается приблизительно на 5%, что в денежном выражении для завода, выпускающего 1 млн т клинкера в год, равно приблизительно 173 000 евро при- были. Стабильный оптимизированный технологический процесс гарантирует равномерное качество клинкера.

Значительные преимущества системы LOMAS® заключаются в участках отбора и предварительной обработки газовой пробы, устройство которых защищено патентами. Именно благодаря данному оборудованию достигается высочайшая функциональная способность LOMAS®. Это свойство обеспечивается поддержанием температуры выше кислотной точки росы и регулируемой конденсацией хлоридных соединений в передней части зонда. Автоматическая очистка зонда, специальная регенерация фильтра и керамическое покрытие внутри газоотборного зонда обусловливают надежную эксплуатацию системы. Все компоненты процесса согласованы между собой, и время отклика Т90 составляет менее 15 секунд, т. е. результаты измерений очень скоро готовы к использованию. Специальная, защищенная патентом система импульсной очистки газоотборного зонда предотвращает наваривание и закупорку каналов в передней части зонда, а также снижает требования к частоте технического обслуживания до минимума. Высокая функциональная способность и незначительное требуемое техническое обслуживание резко сокращают срок амортизации LOMAS®, тем самым делая систему мировым бестселлером, референции которого насчитывают уже 130 установок.

Для успешной работы на будущее есть простая формула: снижать затраты, повышать качество. Наши продукты предназначены как раз для продвижения в этом направлении. Как видно из представленных примеров, система газового анализа LOMAS® окупается в кратчайшие сроки.

С рынком и технологическим оснащением производства ССС Вы можете познакомиться в работах Академии Конъюнктуры Промышленных Рынков:

Анализ производителей сухих строительных смесей

Анализ оборудования для производства сухих строительных смесей

Анализ оборудования для производства гипсового и ангидритового вяжущего

Цемент. Известь. Гипс.